Выпуск и доставка руды питателями и конвейерами

Питатели (конвейеры длиной до 8-10 м) – применяют при взрывной отбойке для следующих целей:

1) для донного выпуска руды в вагон, автосамосвал, рудоспуск, на конвейер и т.д.;

1) для торцевого выпуска на конвейер;

2) вместо люка для погрузки руды из рудоспусков в вагон.

Используются в основном вибрационные питатели.

Применение вибропритателей:

Наблюдается тенденция к расширению их применения, особенно в черной металлургии.

Под действием вибрации насыпные материалы получают свойство текучести, т.к. в них уменьшается внутреннее трение.

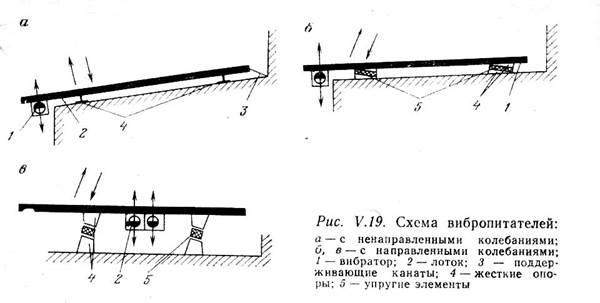

Схемы вибропитателей:

а) С ненаправленными колебаниями:

Угол наклона лотка – 14-170 (при погрузке в вагоны, на грохот, автосамосвал);

до 22-240 – при подаче руды в рудоспуски;

Чем больше наклон, тем выше производительность, но при наклоне 240 возможно самопроизвольное скатывание крупных кусков руды.

Для ликвидации зависаний нужны специальные подходные выработки, проходка которых трудоемка. При этом ослабляется основание блока.

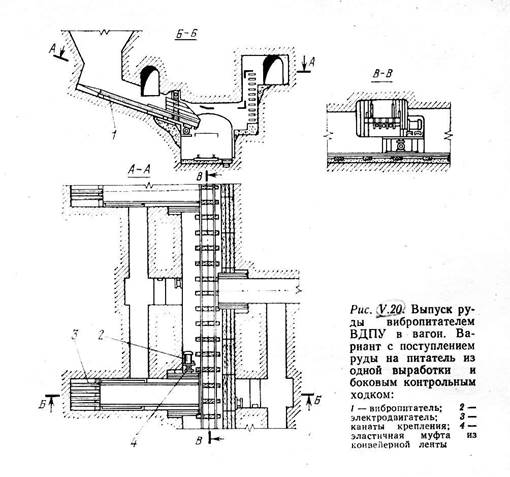

Питатели удерживаются в выработках канатами.

Привод - электрический или пневматический. Электрический двигатель устанавливается на неподвижном основании. Пневматический вибратор крепится к питателю снизу.

Наиболее распространены ВДПУ – виброплощадки конструкции ИГД СО АН СССР «Сибирячка».

б) С направленными колебаниями:

Могут перемещать руду под уклон и на небольшой подъем (≤50). С питателя можно ликвидировать зависания руды.

Рабочий орган прикреплен к резиновым амортизаторам с необходимым направлением деформации, или упругим подвескам, или к качалкам.

При донном выпуске вибропитатели работают непосредственно под выпускной выработкой. Негабарит дробят на лотке.

Вибропитатели широко используются на рудниках Кривбасса, ПО «Сибруда», КМА «Апатит».

Производительность 600÷800-1500 т/смену – при погрузке в вагоны и при негабарите до 3-5 %, в случае подачи в рудоспуск – до 2000-3000 т/руды в смену.

Погрузка в длинные рудоспуски и автосамосвалы питателями впервые применена в 1970 г на Тырныаузском руднике.

Вибропитатель до износа пропускает 150-200 тыс. т. руды.

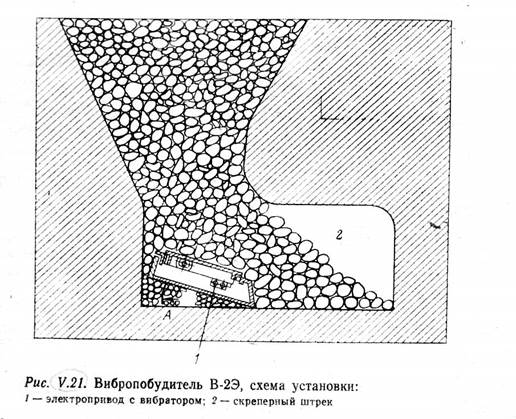

Виброплощадки ненаправленного действия: (вибропобудители).

Появились в начале 70 годов впервые на Дегтярском медном руднике. Длина ~1,2÷2,3 м, привод пневматический.

Устанавливаются в нишах под выпускными выработками. Забирают руду из «мертвого» пространства, недоступного для скрепера или конвейера.

1) Виброкомплексы для выпуска и доставки руды:

Применяются преимущественно при торцевом выпуске руды. Вибропитатель погружает руду на вибрационный конвейер, доставляющий ее в рудоспуск.

Вибропитатель с направленными колебаниями оборудуют гидроцилиндрами с усилием до 3000 кН для извлечения питателя из-под завала и перестановки под следующий слой.

Производительность комплексов до 600 т/смену при габарите кусков 400÷500 мм и выходе негабарита до 5%. Наиболее производителен виброкомплекс созданный на Зыряновском комбинате с вибропитателями ВП-2.

Область применения питателей:

При донном и торцевом выпуске. Виброленты, вибролюки применяются при разработке маломощных месторождений для погрузки руды в вагоны.

Легкие питатели целесообразны при запасах блока на пункт выпуска не менее 10÷20 тыс. т. Мощные питатели - при количестве руды 50÷70 тыс. т.

Целесообразно использовать питатели на рудниках, где они могут применяться повсеместно, где усреднение качества руды не играет существенной роли.

Распространены следующие вибропитатели:

ВДПУ, ВВДР, ВВР, ВПР, ПВРА, ПВУ и другие.

Сравнительная оценка применения питателей:

Свойственна высокая производительность.

Надежная работа при любом гранулометрическом составе руды, в т.ч. при крупнокусковой абразивной руде.

Недостаток: Значительные затраты на монтаж – демонтаж.

Конвейеры:

Широко применяются при механической отбойке. Редко – при взрывной (в основном вибрационные конвейеры).

При механической отбойке применяются скребковые и ленточные конвейеры.

Ленточные шириной 500-1000 мм нашли широкое применение на калийных солях, марганцевых рудах.

При взрывной отбойке конвейеры применяют главным образом вибрационные, реже скребковые и ленточные.

Вибрационные конвейеры загружаются вибропитателями. Загрузка производится при торцевом выпуске с торца 1 питателем или несколькими с боков при донном выпуске.

Типы виброконвейеров:

ВР-30 (15 секций), lсекции = 2000 мм, ширина – 1030 мм, техническая производительность –250 м3/час, Nпривода=15кВт

ВР-80 (15 секций на 1 привод), lсекции = 2030 мм, ширина – 500 мм, техническая производительность –100 м3/час, Nпривода=15кВт

ВУР-80М1 (10 секций на 1 привод) lсекции = 2070 мм, ширина – 830 мм, техническая производительность –90 м3/час, Nпривода=17кВт

Все виброконвейеры имеют направленные колебания. Привод один для всего виброконвейера или реже, индивидуальные приводы для каждой секции.

В комплексе кроме питателя и виброконвейера может входить виброгрохот над рудоспуском.

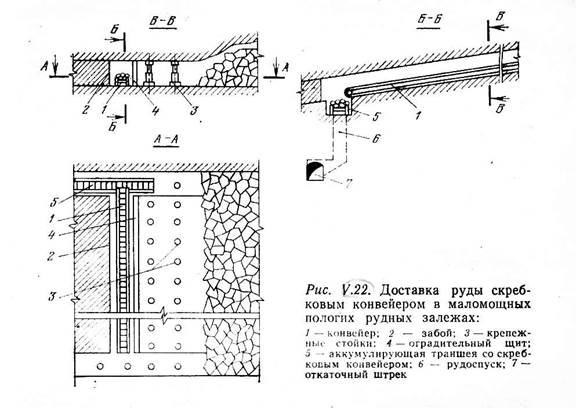

Скребковые конвейеры: могут работать под завалом. Преимущественно используют при разработке малой и средней крепости руд при отработке пологопадающих, маломощных залежей – вдоль очистного забоя, или при крутом падении, для доставки к рудоспуску из-под выпускных отверстий, а также по аккумулирующим выработкам.

Если L выработки >50м, то устанавливают 2-3 конвейера. Конвейеры бывают 2-х и 3-х цепные.

Ленточные конвейеры: Загружаются вибропитателями. Удовлетворительно работают при крупности руды ≤200 мм. Поэтому применяются на доставке лишь мягких руд при механической отбойке. При транспортировке крепких руд используют только на транспорте или подъеме после механического дробления до 100-200 мм.

На доставке взорванной руды ленточные конвейеры обычного типа применяют главным образом в аккумулирующих выработках при крупности руды 200-300 мм, при ширине ленты ~ 1м скорость доставки – 1-1,5 м/с.

Для крупнокусковой руды созданы (КЛТ) конвейеры ленточно-тележечные КЛТ-120, КЛТ-160 с шириной ленты 1,2 и 1,6 м. Тяговым органом служит сама лента, а опорами – тележки, которые перемещаются по рельсам и соединены между собой бесконечной цепью. Испытаны в По «Апатит». Техническая производительность ~2500 т/час. Негабариты взрывали на ленте конвейера. Они сложны по конструкции, металлоемки, имеют большие затраты на монтаж. Большие сечения выработок (4х3,7м). Целесообразно применение при больших грузопотоках. На базе КЛТ возможна конвейеризация подземного транспорта и подъема.

Типы ленточных конвейеров: КРУ-900; КРУ-350; КЛЗ-500, КЛБ-250, КЛ-150. Ширина ленты 500-1000 мм.

При установке ленточных конвейеров в выработках с переменным углом наклона очень важно соблюдать, чтобы даже на коротких участках трассы наклон конвейера не превышал 18° при транспортировании вверх и 16° при транспортировании вниз.

В настоящее время для горизонтальных и слабонаклонных выработок выпускаются конвейеры с шириной ленты 800 и 1000 мм. Для наклонных выработок в основном выпускаются конвейеры с шириной ленты 1000 мм и крутонаклонный конвейер ЗЛН80.

Сравнительная оценка конвейерной доставки:

Достоинства:

· высокая производительность;

· независимость производительности от расстояния доставки; (возможность сокращения числа рудоспусков и пунктов разгрузки);

· непрерывная работа;

· благоприятные условия для автоматизации работ.

Недостатки:

· Ленточные и вибрационные конвейеры требуют дополнительных машин или устройств для загрузки;

· Ленточные и скребковые надежно работают при малой и средней крепости руды;

· Повышенные монтажные расходы;

· Конвейер загромождает выработку.

Область применения конвейерной доставки руд:

Скребковые и ленточные – эффективны при механической отбойке.

Скребковые конвейеры применяют в аккумулирующих выработках и при отработке маломощных пологих рудных тел.

Вибрационные конвейеры целесообразно применять в комплексе с вибропитателями на подэтажных горизонтах доставки.

Техническая характеристика скребковых конвейеров

| Параметры | СП-63 | СП-80К | СР-70А |

| 1. Производительность, т/час | 150÷240 | 300-525 | 100-200 |

| 2. Длина, м | 20÷50 | 80-160 | 20-35 |

| 3. Скорость движения цепи м/с | 0,8÷0,92 | 0,57-1,2 | 0,8÷0,92 |

| 4. Ширина става, мм | |||

| 5. Мощность двигателя, кВт | 32-45 | 50-55 |

| <== предыдущая лекция | | | следующая лекция ==> |

| Улучшение условий труда горнорабочих при применении самоходного оборудования | | | Техническая характеристика скреперных лебедок 30ЛС-2С и 55ЛС-2С |

Дата добавления: 2015-10-29; просмотров: 4637;