Системные принципы создания гибких автоматизированных производств, общие направления автоматизации

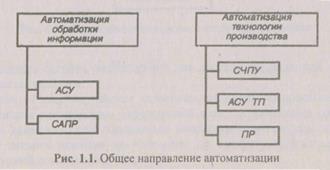

Причина возникновения гибких автоматизированных производств (ГАП). С уменьшением назначенного цикла изделий, в результате быстрого научно-технического прогресса и с увеличением номенклатурного состава изготовляемой продукции, возникла необходимость в создании таких производств, которые обеспечивают изготовление деталей небольшими партиями при сохранении производительности, качества и себестоимости, присущих крупносерийному производству. С этой целью автоматизированы вспомогательные операции, обеспечено автоматическое функционирование оборудования в вечерние и ночные смены, резко сокращено время переналадок, переоснащения, смены инструмента, автоматизировано управление материальными и информационными потоками (рис. 1.1).

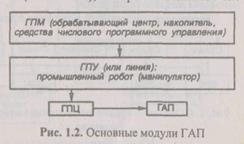

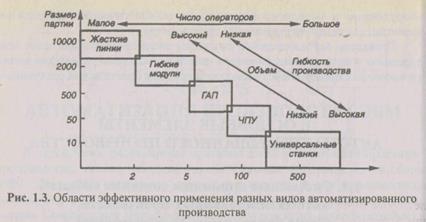

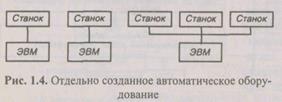

Основные модули ГАП — это гибкий производственный модуль (ГПМ), участок (ГПУ), цех (ГПЦ) (рис. 1.2). Области эффективного применения разных видов автоматизации производства показаны на номограмме (рис. 1.3). В ГАПе большое значение имеют новые архитектуры ВС и распределенно-сетевые методы обработки информации. Основные этапы развития ГАП состоят в следующем: создание комплекса САПР и АСУ, затем ЧПУ и ПР, далее САПР и АСУ ТП (CAD/САМ), которые составляют элементы ГАПа; в технологии — СЧПУ, ПР, СЧПУ от ЭВМ, транспортные робокары и склады-автоматы со штабелерами от ЭВМ, объединение в целостные функционирующие системы разрозненное и отдельно созданное автоматическое оборудование:

· интеграция станка и ЭВМ (рис. 1.4);

· интеграция САПР и АСУ ТП (CAD/CAM).

Традиционно пошаговый путь развития ГАП — постепенное наращивание функции автоматизации производства при разработке элементной технологии, которая включает:

· технологическое оборудование с ЧПУ;

· обеспечение инструментом и системой загрузки-разгрузки;

· контроль и диагностику технологических процессов обработки;

· складирование и транспортировку заготовок и готовых изделий;

· оперативную разработку расписания работы оборудования.

При расширении системы путем объединения ее с другими элементными технологиями ГАП возникает трудность стыковки средств обработки материальных потоков и отсутствие унификации интерфейсов для аппаратуры и потоков информации. Системное создание ГАП основывается на параллельно-интерактивном пути развития:

· общесистемные исследования и разработки;

· исследования и разработки элементных гибких технологий.

Оба направления корректируются в интерактивном режиме для оптимизации разработки в целом.

Например, системный комплекс производств ЦУКУБА (Япония) — нацелен на выпуск продукции малыми партиями станков, полиграфических машин, строительных машин и т. д. (стоимость 35 миллионов долларов) — за 7 лет лет срока окупаемости (4 года общесистемные исследования и исследования элементных технологий, строительство 2 года). В проекте комплексно решена задача создания фрагмента сквозного цикла «планирование-управление материальными потоками — механическая обработка».

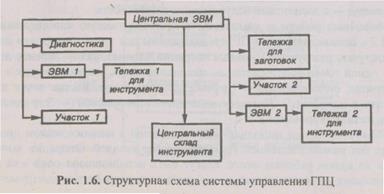

Цель ГАП перекрыть широкий диапазон производственных возможностей — от опытного производства индивидуальных изделий для мелкосерийного и серийного производства. Эта цель требует взаимосвязанного рассмотрения не только процессов проектирования, конструирования, технологической подготовки и изготовления, но и процессов долгосрочного планирования производства, развития НИР и ОКР, управления хозяйственной деятельностью и инженерно-технической подготовкой (инженеринг). Схема гибкого производственного цеха (рис. 1.5) включает в себя склад инструмента, ГПЦ (рис. 1.6) и различные тележки.

Каждый участок имеет свою транспортную систему снабжения инструментом, управляемую ЭВМ1 и ЭВМ2. Центральная ЭВМ управляет общей системой транспортировки заготовок, а также работой участков, системами диагностики, координирует работу подсистем. Центральная ЭВМ осуществляет проверку заказ-нарядов, контроль заготовок, регистрирует эксплуатационные данные. В системе предусмотрен свободный выбор очередности заказов оператором, задаваемый с мест измерения. В гибких производственных модулях (ГПМ) предусмотрены устройства управления отдельными агрегатами (координатно-цифровое оборудование, автоматическая смена обрабатываемой детали, автоматическая смена инструмента, контроль степени износа и поломок инструмента, диагностика), а также периферийное оборудование для обмена данными. На следующем, более высоком уровне, центральная ЭВМ осуществляет управление и координацию всех функций ГПМ и диалог с оператором. Различают следующие поколения роботов:

первое — автоматическое управление по жесткой программе, с собственной памятью;

второе — с сенсорными датчиками (телекамера, тактильные датчики и т. п.);

третье — с элементами искусственного интеллекта.

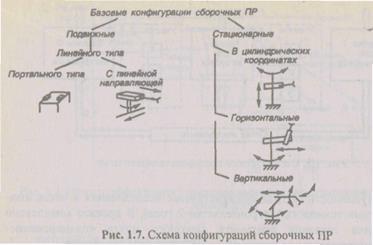

Сборочные роботы и комплексы имеют следующую классификацию (рис. 1.7). Вспомогательные ПР предназначены для транспортировки деталей, погрузки, разгрузки, Основные операции палетизация — перенос деталей из одной точки пространства во множество точек, упорядоченных в виде матрицы; депалетпзация — перенос деталей из множества точек пространства в одну точку. Изолированная сборочная машина — Это посадка детали, позиционирование и т. п.

Сборочный центр выполняет сборку деталей в мелкосерийном производстве без межоперационной транспортировке деталей. Операции выполняются на одном рабочем месте. Могут быть использованы один или два ПР, имеющих автоматическую смену захватных устройств и инструмента.

Гибкие сборочные линии с ПР автоматизируют сборку в среднесерийном производстве со значительным числом модификации изделий (для сборки печатных плат, сервомоторов, вентиляторов, печатающих устройств).

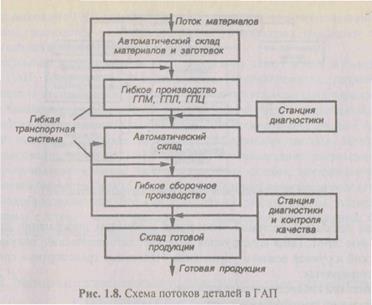

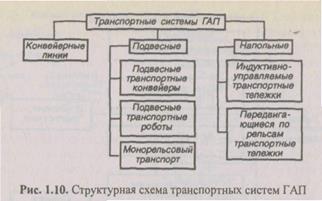

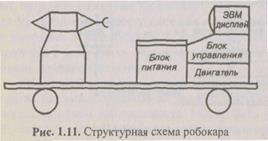

Автоматизация транспортных операций представляет собой автоматизацию потоков деталей (рис. 1.8) и автоматизацию потоков инструментов (рис. 1.9). Транспортные системы ГАП (рис. 1.10) включают в себя конвейерные линии, подвесной и напольный транспорт. Напольные, транспортные системы ГАП (рис. 1.11) — это самодвижущаяся тележка (робокар), снаб-

женная локальной системой управления с обменом информации на центральную ЭВМ. Такая конструкция допускает автоматический, полуавтоматический и ручной режимы управления. Напольные транспортные средства характеризуются:

высокой гибкостью и надежностью;

большой грузоподъемностью;

высокой точностью позиционирования;

развитостью и вариантностью траекторий движения.

Для безаварийной работы в тележках предусмотрены локационные и индукционные датчики, предупреждающие случайные наезды или столкновения. Функции робокара:

перемещение деталей и инструмента;

обслуживание технологического оборудования по установке и снятию

деталей и инструмента (тогда как применение отдельно ПР совместно с

ЧПУ неэкономично);

оперативная замена ПР (на погрузочно-разгрузочных работах и сбо

рочных операциях) в случае их отказа.

Конструкция робокара обеспечивает гибкость и производительность, точность позиционирования и маневренность, энергетическую независимость, разнообразие функциональных возможностей, способность сохранять

работоспособность при отказе других робокаров. Системный анализ ГАП начинается с моделирования ГАП, которое преследует две цели: • изучение ГАП как элемента в общей системе  хозяйствования;

хозяйствования;

• исследование ГАП как сложной технической и производственной сис

темы, состоящей из большого числа разнородных подсистем и не

имеющей формального описания.

Системное моделирование ГАП ведется на всех стадиях жизненного цикла ГАП: предпроектные исследования, проектирование, разработка, внедрение и эксплуатация. Для предпроектного исследования характерны задачи закономерностей развития производства с учетом социальных, экономических и технологических факторов. Для последующих этапов ГАП — задачей является системная интеграция разнородных систем. Методами прогнозирования развития ГАП являются экстраполяция (регрессионный анализ, логические кривые), метод экспертных оценок, морфологическое расчленение на части (каждой составляющей присваивается определенный вес), моделирование на ЭВМ (интерактивный режим работы экспертов), экспертные системы, метод сценариев — пошаговое развертывание будущих состояний, анализ «деревьев» целей.

Дата добавления: 2015-10-29; просмотров: 1488;