Эластомерная основа композиций

Эластомеры включают группу стереорегулярных полидиенов 1,4-цис-структуры и статистических полимеров со степенью стереорегулярности 70-90% 1,4-транс-звеньев или 1,2-звеньев синдиотактической или изотакти-ческой структуры. В зависимости от свойств эластомеры подразделяют на каучуки общего назначения, применяемые для массового производства шин, РТИ и резиновой обуви, и каучуки специального назначения - для изготовления резин с некоторыми специфическими свойствами.

Каучуки общего назначения являются неполярными, включают НК и синтетические изопреновые, бутадиеновые и бутадиен-стирольные. НК - это 1,4-цис-полиизопрен с средней ММ 1,3.106 и бимодальным ММР с пиками в низкомолекулярной (105) и высокомолекулярной (более 2.106) областях. НК содержит микрогель, до 3,8% азотсодержащих веществ и до 2,5% ацетонового экстракта, состоящего из жирных кислот (51%), аминокислот и соединений, защищающих его от окислительного старения и воздействия света.

Изопреновые каучуки получают в растворе с применением: литиевых катализаторов - СКИЛ со средним содержанием цис-1,4-звеньев, комплексных катализаторов на основе производных титана и алюминия – СКИ-3 с высоким содержанием цис-1,4-звеньев, и лантаноидных катализаторов - наиболее совершенную структуру СКИ-5:

| Показатели | СКИЛ | СКИ-3 | СКИ-5 | |

| Содержание звеньев, % | цис-1,4 | 65-94 | 92-98 | 97-99 |

| транс-1,4 | 0-25 | 0-4 | - | |

| 1,2 | 0-3 | 0-2 | - | |

| 3,4 | 5-7 | 1-3 | 1-2,5 | |

| Непредельность, % | 95-98 | 94-98 | 94-98 | |

| Средневязкостная молекулярная масса, тыс. | 800-3000 | 350-1300 | 200-1000 |

Изопреновые каучуки выпускаются с заданной вязкостью, заменяют НК в изделиях различного назначения и отличаются от него менее регулярной структурой макромолекул и меньшим содержанием некаучуковых примесей. СКИЛ имеет узкое (Мw/Мn=1,2), а СКИ-3 и СКИ-5 - широкое ММР при содержании до 30% гель-фракции у первого и отсутствии её - у второго. По физическим свойствам они подобны НК, уступая ему по когезионной прочности резиновых смесей, которую повышают добавками полиэтилена высокой плотности, термоэластопласта и комплекса резорцина с уротропином.

Бутадиеновые каучуки получают в растворе с литием (СКДЛ – для ударопрочного полистирола) или с комплексными каталитическими системами: «титановой» - СКД-1 с 87-95% цис-1,4-звеньев, и «неодимовой» – СКД-Н с 95-99% цис-1,4-звеньев, кристаллизующиеся только при низких температурах (минус 3-30оС). Катализаторы на основе литийалкилов позволяют получать не кристаллизующиеся каучуки с большим содержанием звеньев-1,2. Из-за неудовлетворительных технологических свойств цис-полибутадиены применяют только как добавки к НК, СКИ и СКС (до 40%) с целью повышения эластичности, морозостойкости, износостойкости и динамической выносливости резин.

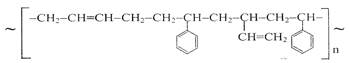

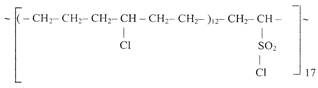

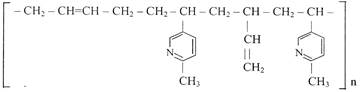

Бутадиен-стирольные (СКС) и бутадиен-α-метилстирольные (СКМС) каучуки получают радикальной эмульсионной сополимеризацией мономеров:

.

.

Стирольные звенья (содержание связанного стирола 10, 30 и 50%) повышают температуру стеклования, плотность и диэлектрические свойства каучуков. При снижении температуры полимеризации с 50 до 5оС уменьшаются количество низкомолекулярных фракций в сополимерах и степень разветвлённости макромолекул и растет регулярность их структуры. В обозначении марки каучука цифры указывают на содержание связанного стирола, а буквы: А - на «холодную» полимеризацию, Р – на применение регуляторов, П, К и С - на тип эмульгатора (парафинаты, соли канифоли или алкилсульфонаты), Н – на неокрашивающий противостаритель. Каучуки выпускаются с требуемой вязкостью, но переработка их на оборудовании сопровождается более высоким теплообразованием и расходом энергии по сравнению с изопреновыми каучуками. Резиновые смеси имеют повышенную усадку, низкую клейкость и высокую каркасность. С ростом ММ каучуков повышаются износостойкость и динамическая выносливость резин, а замена 15 или 27% каучука в СК(М)С-30АРКМ-15 и СК(М)С-30АРКМ-27 дешевым маслом улучшает технологические свойства резиновых смесей без снижения свойств вулканизатов и при этом даёт значительный экономический эффект.

Бутадиен-стирольные каучуки растворной полимеризации (ДССК) имеют узкое ММР и уступают эмульсионным каучукам по технологическим свойствам: теплообразованию при смешении, температурному интервалу каландрования и шприцевания, когезионной прочности и клейкости. Недостатки ДССК устраняют добавлением НК, СКИ и пластификаторов, повышающих клейкость. Пониженное содержание низкомолекулярных фракций в ДССК позволяет вводить большие количества наполнителей с сохранением свойств резин, что снижает их стоимость. По эластичности и износостойкости резин ДССК превосходят СКС и приближаются к СКД.

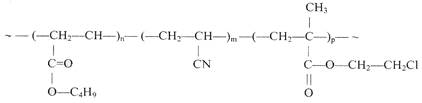

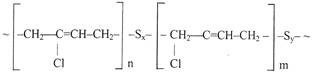

Каучуки специального назначения. Наиболее массовыми из них являются бутадиен-нитрильные каучуки (БНК) для маслобензостойких резин, которые получают эмульсионной полимеризацией бутадиена и акрилонитрила (НАК):

.

.

Каучуки с низким (17-20%), средним (27-30%), высоким (36-40%) и очень высоким (50%) содержанием НАК обозначают СКН-18, СКН-26, СКН-40 и СКН-50. Твердые каучуки с вязкостью по Муни более 120 (буква Т) и 90-120 требуют предварительной пластикации. Выпускают также каучуки мягкие с вязкостью 50-70 (буква М), с алкилсульфонатным эмульгатором (буква С), с неокрашивающим антиоксидантом (буква Н) и биологически разлагаемыми эмульгаторами под маркой БНКС. С увеличением содержания НАК растут прочность, износостойкость, маслобензостойкость и теплостойкость резин, но снижаются их морозостойкость и эластичность.

Акрилатные каучуки - аморфные полимеры с насыщенной основной цепью получают эмульсионной сополимеризацией эфиров акриловой или метакриловой кислот с НАК и другими виниловыми мономерами. Известны сополимеры бутилакрилата с НАК (9-12%) и β-хлорэтилметакрилатом (5-7%):

,

,

имеющие ММ 700-1700, вязкость по Муни 25-40 и температуру стеклования минус 32-35оС. Они вулканизуются путем гидролиза эфирных групп или пероксидами. Для повышения прочности и твёрдости вводят усиливающие наполнители. Резины устойчивы к воздействию озона, кислорода и углеводородных масел, а по термостойкости уступают только силоксановому и фторкаучуку, выдерживая длительную эксплуатацию при 180-200оС.

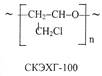

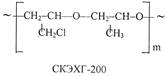

Эпихлоргидриновые каучуки - аморфные продукты растворной полимеризации эпихлоргидрина (СКЭХГ-100) или сополимеризации его с оксидом пропилена в соотношении 1:1 (СКЭХГ-200):

Они хорошо перерабатываются и сшиваются при 150оС оксидами металлов, аминами и тиомочевиной и применяются в производстве прокладок для масляных баков, рукавов и уплотнительных колец. Резины не горят, близки по газонепроницаемости к резинам из БК, обладают высокой адгезией к металлам, стойкостью к воздействию озона, света, тепла, бензина и масел.

Полисульфидные каучуки (тиоколы) – продукты поликонденсации полисульфидов щелочных металлов и дигалоидов углеводородов или эфиров (дихлорэтан, дихлорэтилформаль и др) с активными концевыми группами:

~-(СН2-СН2-О-СН2-СН2-S-S-)n-~-SН.

Твердые тиоколы легко смешиваются с техуглеродом, хлоропреновыми, БНК и другими полярными каучуками, вулканизуются при 135-145оС оксидами цинка и магния. Резины устойчивы к воздействию света, озона и погоды, бензина и углеводородных масел, превосходят по газонепроницаемости БК. Жидкие тиоколы вулканизуются пероксидами марганца или свинца по концевым тиольным группам при низкой температуре практически без усадки и устойчивы к набуханию в углеводородах, благодаря чему являются основой герметиков для авиационной и судостроительной промышленности.

Хлорсульфированный полиэтилен (ХСПЭ) – продукт модификации полиэтилена с ММ около 20000 газообразной смесью хлора и диоксида серы в растворе тетрахлорида углерода при облучении ртутно-кварцевой лампой:

.

.

Каучук содержит 27% хлора и 1,5% серы, не требует пластикации, совмещается с другими каучуками, растворяется в хлорированных и ароматических углеводородах, вулканизуется оксидами металлов (РbО, MgO, ZnO), их гидратами и стеаратами, а также диаминами, мочевиной и тиомочевиной. Резины не горят, имеют высокие электроизоляционные свойства, сопротивление истиранию и агрессивостойкость, применяются в производстве деталей автомобиля, изоляции кабелей и обкладки топливных ёмкостей, транспортерных лент и губчатых изделий, прокладок и уплотнителей для прессов, рукавов для подачи кислот и других агрессивных сред. Растворы ХСПЭ применяют для нанесения покрытий на ткани, металлы и дерево, а лаки - для получения гибких блестящих покрытий.

Хлоропреновые каучуки - продукты эмульсионной полимеризации хлоропрена, которые делят по способу регулирования процесса на полимеры:

а) содержащие в макромолекулах полисульфидные мостики серы, которая применялась как регулятор или сорегулятор полимеризации;

б) не содержащие серы, полученные при регулировании меркаптанами.

Каучуки, полученные при 40оС, содержат 85-87% 1,4-транс-звеньев, а со снижением температуры полимеризации увеличивается их содержание и соответственно кристаллизуемость при хранении и небольших растяжениях (200-300%). Изопрен и другие мономеры нарушают регулярность структуры сополимера, и кристаллизация его замедляется. Полимеры серного и комплексного регулирования, содержат 1-2,4% тетраметилтиурамдисульфида для регулирования их ММ до 100-200 тыс и характеризуются широким ММР.

Хлоропреновые каучуки не горят, имеют высокую адгезию к металлам, устойчивы к старению и набуханию в алифатических углеводородах, но уступают НК в два-три раза по газонепроницаемости. Они хорошо совмещаются с полярными и неполярными каучуками, повышают их атмосферо- и озоностойкость, а после механической обработки растворяются в ароматических и хлорсодержащих растворителях или в смеси бензина с этилацетатом. Резиновые смеси обладают хорошей клейкостью, которая из-за кристаллизации каучука при хранении снижается. Каучуки серного регулирования подвергают предварительной пластикации и вулканизуют комбинацией оксидов цинка (5 мас.ч.) и магния (4-7 мас.ч.) при 143-190оС. Каучуки без серы требуют специальных ускорителей вулканизации - этилентиомочевина, ди-о-толилгуанидиновая соль дипирокатехинбората, но могут применяться также сера с ускорителями, пероксиды, полиамины, алкилфенолформальдегидные и эпоксидные смолы и хлориды металлов. Полихлоропрен заменяет НК и повышает стойкость к маслам и бензину прокладок, диафрагм и рукавов к насосам для перекачки нефтепродуктов, промазочных смесей для тканей, резиновых клеев, наружных оболочек кабелей и складных емкостей из прорезиненных тканей для нефтепродуктов.

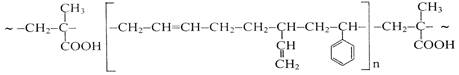

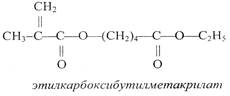

Каучуки с активными функциональными группами - карбоксильными, сложноэфирными, винилпиридиновыми, придающими макромолекулам ряд уникальных свойств. Карбоксилсодержащие (бутадиеновые, изопреновые, СКС и СКН) каучуки получают эмульсионной сополимеризацией при 5-60оС соответствующих мономеров с акриловой или метакриловой (МАК) кислотой, а наиболее известны - с 1-2% МАК при одной карбоксильной группе на 200-300 атомов углерода в главной цепи:

Для их обозначения к марке основного каучука добавляют индекс содержания МАК. Например, СКС-30-5 – бутадиен-стирольный каучук с 5% МАК. По поведению при переработке они подобны исходным аналогам, но сшиваются оксидами и гидроксидами цинка, магния и кальция с образованием ионных солевых связей. Смеси склонны к подвулканизации, а ненаполненные «солевые» резины ведут себя как ионные термоэластопласты - имеют высокую прочность, но размягчаются при 120оС, склонны к течению и формованию при 180оС, а после охлаждения восстанавливают свои свойства. Поэтому солевую вулканизацию сочетают с серной. Латексы каучуков являются основой пропиточных составов для повышения прочности связи резины с тканями и получения нетканых материалов, а растворы каучуков применяются в составе клеев. Сополимеры со сложноэфирными группами не склонны к подвулканизации, сшиваются при гидролизе групп (160-170оС) солями и гидроксидами щелочноземельных металлов. Наилучшие свойства имеют резины с солевыми и ковалентными связями из сополимеров с изопропилкарб-оксиметилметакрилатом или этилкарбоксибутилметакрилатом вместо МАК:

.

.

Бутадиен-винилпиридиновыекаучуки получают эмульсионной сополимеризацией бутадиена с 2-метил-5-винилпиридином (СКМВП-15):

,

,

а также с третьим мономером - стиролом (СКС-25-МВП-5АРК) или акрилонитрилом (СКН-15МВП-15А). Они аморфны, не кристаллизуются при деформации, растворимы в ароматических растворителях, склонны к подвулканизации, быстро сшиваются и плохо совулканизуются с каучуками общего назначения. Пиридиновые группы каучуков образуют с хлоридами металлов комплексные соединения, а с сильными минеральными кислотами и галоидорганическими соединениями - четвертичные соли, формируя слабые узлы сетки с координационными связями. Ненаполненные вулканизаты СКМВП-15 с комбинацией таких узлов и ковалентных серных связей имеют высокую прочность, а при введении фосфорной кислоты – и пониженную горючесть. Вулканизаты СКМВП-15 с 5-20 мас.ч. гексахлорпараксилола в условиях динамических нагрузок при высоких температурах (150-200оС) устойчивы к набуханию в углеводородах, сложных эфирах и гидравлических жидкостях, а тройных сополимеров с НАК - наиболее маслостойки из резин всех известных диеновых сополимеров. Каучуки применяют также в клеях для крепления резины к металлам и в латексных составах для пропитки тканей.

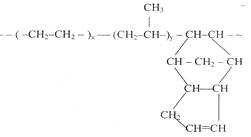

Этиленпропиленовые каучуки (СКЭП) - продукты сополимеризации этилена с пропиленом на катализаторах Циглера-Натта в среде алифатических растворителей или жидкого пропилена. Они аморфны и эластичны при содержании 30-50% звеньев пропилена, вулканизуются органическими пероксидами. Короткие блоки из 8-12 звеньев этилена или пропилена улучшают технологические свойства каучуков, но могут вызвать их частичную кристаллизацию и снизить эластические свойства резин. Содержание звеньев в блоках с числом более 5 не должно превышать 50%. Тройные сополимеры СКЭПТ получают с насыщенной основной цепью путем сополимеризации олефинов с 0,3-10% дициклопентадиена или этилиденнорборнена:

Промышленные марки каучуков выпускают со средней ММ 80-250 тыс. и вязкостью по Муни от 30 до 80. Они хорошо растворимы в углеводородах, хлороформе и четыреххлористом углероде, не поддаются механической и термоокислительной пластикации, способны к большому наполнению пластификаторами и наполнителями. Заготовки хорошо формуются и сохраняют форму, вулканизуются за 10-60 мин при 150-180оС. Недостатком каучуков является низкая клейкость, затрудняющая изготовление многослойных изделий. Для получения технически ценных резин на основе СКЭП и СКЭПТ вводят усиливающие наполнители. СКЭПТ хорошо совмещается с бутилкаучуком, улучшая технологические свойства смесей, тепло- и морозостойкость резин на его основе. Благодаря высокой стойкости к воздействию воздуха, озона, кислот и оснований каучуки используют в изделиях, эксплуатирующихся в атмосферных и агрессивных средах при температурах до 150оС. Применяют в производстве прорезиненных тканей, рукавов, теплостойких конвейерных лент, формовых и неформовых деталей машин, электротехнических изделий и изоляции кабелей.

Бутилкаучуки (БК) - продукты катионной сополимеризации изобутилена с 0,6-2,5% изопрена, имеют ММ 200-400 тыс и широкое ММР:

.

.

Непредельность БК определяется количеством изопреновых звеньев. БК хорошо растворяются в углеводородах, хлороформе и тетрахлориде углерода и трудно поддаются механической пластикации. Смеси легко формуются, имеют удовлетворительную клейкость, но плохо сохраняют форму вследствие хладотекучести. Термообработка с техуглеродом на вальцах (30 мин при 160оС) или в резиносмесителе (15-20 мин при 190-230оС) уменьшает хладотекучесть смесей и улучшает свойства резин. Вулканизация серой идет медленно даже с высокоактивным ускорителем при 150-200оС. Для повышения теплостойкости вулканизуют алкилфенолформальдегидными смолами с добавкой полихлоропрена, ХСПЭ или хлоридов металлов, а также п-хинон-диоксимом или динитрозосоединениями. БК не совулканизуются с непредельными каучуками, ненаполненные резины из-за кристаллизации при деформации имеют высокую прочность, а наполнители повышают их твёрдость, сопротивление раздиру и износостойкость. Резины обладают высокими тепло-, озоно- и агрессивостойкостью и газонепроницаемостью. БК применяются при производстве ездовых и варочных камер и диафрагм для форматоров-вулканизаторов, а также прорезиненных тканей, теплостойких транспортерных лент и рукавов, изоляции кабелей и проводов, в медицинской и пищевой промышленности. Недостатками их являются малая эластичность, высокие гистерезисные потери и низкая адгезия к металлу. Улучшают свойства БК путем галогенирования изопреновых звеньев в α-положении к двойным связям, что повышает подвижность его аллильных атомов. ХБК или ББК совулканизуются с непредельными каучуками, а резины на их основе хорошо крепятся к металлам и тканям и применяются в герметизирующем слое бескамерных шин, конвейерных лентах и клеях.

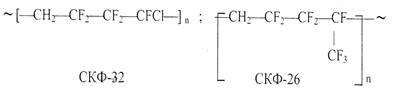

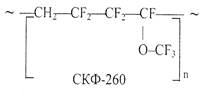

Фторкаучуки СКФ - линейные предельные аморфные сополимеры винилиденфторида с трифторхлорэтиленом (СКФ-32), с гексафторпропиленом (СКФ-26) и с перфторметилвиниловым эфиром (СКФ-260):

,

,  .

.

ММ каучука СКФ-32 – более 1 млн, СКФ-26 – более 250 тыс, а СКФ-26НМ и СКФ-260НМ – значительно ниже. Они имеют глобулярную структуру, совмещаются с БНК и СКЭП, хорошо растворяются в кетонах и сложных эфирах, сшиваются пероксидами или ионизирующими излучениями по радикальному механизму. Диамины отщепляют от каучуков HF, а двойные связи сшивают их. СКФ-26 вулканизуют бисфурфурилиденгексаметилен-диимином, СКФ-32 – комплексным соединением салицилальимина меди, а СКФ-260 – м-фенилендималеимидом. Для связывания HF вводят оксиды металлов, а после вулканизации в прессе при 151оС 12-60 мин и охлаждения под давлением до 30оС – термостатируют 24 ч при 200оС. Вулканизаты не горят, устойчивы к углеводородным растворителям, озону, концентрированной азотной кислоте и температурам до 200-250оС, выдерживают до 100 ч воздействие 250-300оС. Применяются для антикоррозионной защиты металлическихповерхностей и изоляции кабелей, в производстве клапанов, уплотнителей, рукавов и шлангов для агрессивных газов и жидкостей.

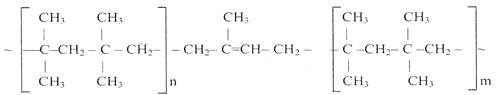

Силоксановые каучуки (СКТ) являются продуктами поликонденсации силандиолов и состоят из макромолекул с чередующимися в основной цепи атомами кислорода и кремния, из которых последний связан с двумя органическими радикалами. Большие валентные углы атомов кислорода облегчают вращение атомов вокруг Si-O-связи, повышая подвижность макромолекул, что придаёт каучукам самую низкую температуру стеклования (-130оС). Большая энергия полярных Si-O-связей определяет очень высокую термостойкость основных цепей, а экранирование их заместителями, особенно фенильными, ослабляет межмолекулярное взаимодействие. Регулярность цепей и одинаковые заместители способствуют кристаллизации диметилсилоксанового каучука вплоть до потери эластичности. При замене 0,5-8% метильных групп другими подавляется кристаллизация каучука.

Диметилметилвинилсилоксановый [-Si(CH3)2-O-]n[-Si(CH3)(CH2=CH)-O-] каучук марки СКТВ-1, диметилметилфенилметилвинилсилоксановый марки СКТФВ-803 [~Si(CH3)2-O-]n-[-Si(CH3)(C6H5)-O-]-[-Si(CH3)(CH2=CH)-O~] и другие выпускают с ММ 400-650 тыс. Винильные заместители у атомов кремния повышают скорость их структурирования пероксидами. Каучуки имеют высокую теплопроводность, растворяются в углеводородах, диметиловом эфире, тетрахлориде углерода и хлороформе. Для повышения прочности резин вводят коллоидную кремнекислоту, для снижения их стоимости – неактивные наполнители, а подвулканизацию предотвращают введением стабилизирующих добавок, например дифениленсиландиола.

Смеси на основе СКТ на первой стадии вулканизуют при 120оС, а на основе СКТВ-1 - при 150оС пероксидами в течение 10 мин, а на второй стадии термостатируют в среде горячего воздуха в течение 6 ч при 200оС. С целью удаления побочных продуктов распада пероксидов практикуют постепенный подъём температуры в течение 3ч, при этом в производстве изделий применяют различные условия термостатирования. Резины характеризуются высокой гидрофобностью, морозостойкостью и термостойкостью, которую дополнительно повышают введением оксидов или оксалатов трехвалентного железа. Важная особенность резин – физиологическая инертность, отсутствие вкуса и запаха и хорошие диэлектрические свойства. Благодаря этому они используются как материалы специального назначения, работающие при высоких и низких температурах в электротехнической, радиоэлектронной, кабельной, медицинской и пищевой промышленности.

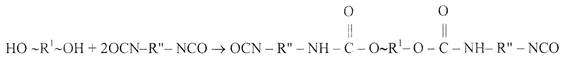

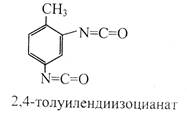

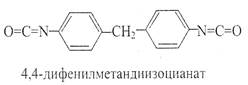

Уретановые каучуки получают по литьевым технологиям производства изделий в две стадии. На первой стадии из полиэфиров с конечными гидроксильными группами и диизоцианатов синтезируют олигомеры с ММ 1000-5000 и конечными изоцианатными группами (преполимеры):

,

,

где R` и R`` - углеводородные радикалы. Из простых полиэфиров используют для этой цели полимеры оксида пропилена (Н-[-О-СН(СН3)-СН2-]n-ОН) или тетрагидрофурана (Н-[-О(СН2)4-]n-ОН). Сложные полиэфиры с гидроксильными концевыми группами получают поликонденсацией двухосновных кислот (адипиновой и др.) и гликолей (этиленгликоля, пропиленгликоля или их смесей). Применяют также жидкие полибутадиены или полиизопрены с концевыми гидроксильными группами. Из диизоцианатов наибольшее применение находят:

.

.

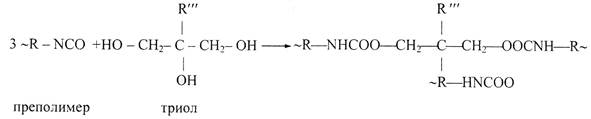

На второй стадии преполимеры отверждают триолами или диаминами:

~R-NCO + H2N-R`-NH2 → RNHCONH-R`-NHCONHR~.

Наполнители плохо диспергируются в жидких полиуретанах и снижают прочностные свойства, поэтому не применяются в литьевых изделиях, получаемых только на специальном оборудовании. Резины устойчивы к действию углеводородных растворителей и превосходят все известные каучуки по прочности и износостойкости. Вальцуемые полиуретаны получают отверждением преполимеров низкомолекулярными диолами при соотношении конечных изоцианатных и гидроксильных групп, близком к единице, и вулканизуют димером толуилендиизоцианата или пероксидами.

Дата добавления: 2015-10-29; просмотров: 1816;