Сжигание низкореакционных топлив

Для удовлетворительного сжигания каменных низкореакционных топлив требуется тонкий размол, глубокая сушка, высокие температуры, независимость работы котла от системы пылеприготовления.

Наиболее благоприятны схемы пылеприготовления с промежуточным бункером и сбросом сушильного агента в верхнюю часть топки. Обычно используют барабанные или среднеходные мельницы. Подача пыли в топку осуществляется мельничным вентилятором, который создает разряжение в системе пылеприготовления и создает напор, необходимый для преодоления сопротивления горелок.

Сжигание углей с тугоплавкой золой

Для сжигания экибастузских углей используют вихревые горелки, которые бывают следующих типов: лопаточно-лопаточные, двухулиточные и улиточно-лопаточные (рис. 5.19). Для вихревых турбулентных горелок закручивание струи либо наличие рассекателя приводит к образованию поверхности по форме, напоминающей гиперболоид вращения. Образующееся в центральной части разрежение приводит к непрерывному подсосу высокотемпературных топочных газов, обеспечивающих непрерывное зажигание. Воспламенение по внешней поверхности струи тормозится прослойкой относительно холодного воздуха, находящегося между пылевоздушной смеси и горячими топочными газами.

На длину зоны воспламенения сильно влияет тонкость помола топлива. При более тонком помоле и уменьшении остатка на сите R90 с 16 до 10 % (поверхность пыли при этом увеличивается вдвое) температура в зоне ввода топлива увеличилась на 200 °С. Повышение температуры пылевоздушной смеси и увеличение температуры вторичного воздуха интенсифицирует процесс сжигания. Так увеличение температуры вторичного воздуха с 260 до 330 °С, приводит к увеличению температуры в зоне ввода топлива на 200 °С. Для того чтобы уменьшить абразивный износ лопатки и уменьшить аэродинамическое сопротивление, лопатки в канале пылевоздушной смеси устанавливают неподвижно под углом 30°, а для того чтобы обеспечить требуемую крутку, усиливают крутку вторичного воздуха.

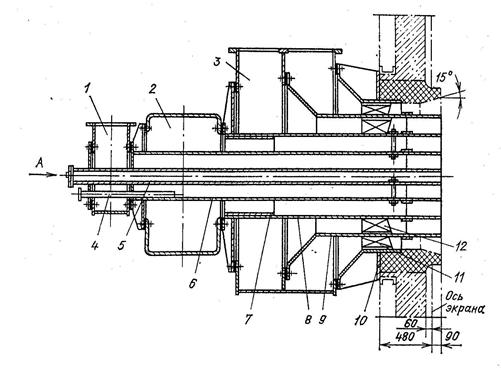

Рис. 5.19. Пылеугольная вихревая улиточно-лопаточная двухпоточная горелка:

1 – короб воздуха для форсунки; 2 – улитка пылевоздушной смеси; 3 – короб двухпоточный; 4 – труба установки электрогазового запальника; 5 – труба мазутной форсунки; 6 – труба внутренняя; 7 – обечайка предохранительная; 8 – труба пылевоздушной смеси; 9 – труба разделительная; 10 – фланец несущий; 11 – регистр наружный; 12 – регистр внутренний

Применяют обычно встречное расположение горелок, что интенсифицирует воспламенение, улучшает перемешивание и обеспечивает более устойчивое зажигание.

Сжигание антрацитов

Основная проблема при сжигании антрацитов является обеспечение устойчивого зажигания и уменьшение потерь с механической неполнотой сгорания. Для этого проводят следующие мероприятия: тонкий размол топлива, высокий нагрев воздуха до температур 350-400 ºС и ограничение его количества до 10-12 %, подачу пыли в топку горячим воздухом.

Обычно при сжигании антрацитов используют топки с жидким шлакоудалением, которые выполняются однокамерными открытыми или полуоткрытыми с пережимом либо двухкамерными.

В однокамерных топках с жидким шлакоудалением различают три зоны. В зоне активного горения и плавления шлаков, находящейся в нижней части топки, экранные поверхности ошипованы, что обеспечивает высокие температуры. Расплавленный шлак через летку сливается в ванну, где гранулируется водой. В таких топках улавливается до 15-30 % золы.

Во второй зоне снижается температура газов, снижается вязкость шлака, он становится липким. Для нормальной работы необходимо, чтобы вторая зона была минимального размера либо ее не было вообще.

Третья зона, являющееся зоной охлаждения, характеризуется умеренными температурами газов, обеспечивает грануляцию шлака и золы.

В однокамерных открытых топках количество тулавливаемого шлака небольшое 10-15%. Недостаток открытых однокамерных топок – возможность шлакования поверхностей в области разделения горячей и холодной зоны.

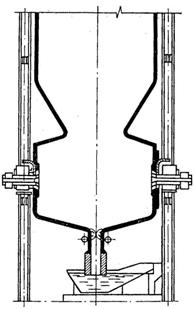

В полуоткрытых однокамерных топках с жидким шлакоудалением (рис. 5.20) благодаря пережиму зоны плавления и охлаждения разделены. В камере горения экранная труба ошинована и покрыта огнеупорной обмазкой. Процесс горения практически полностью завершается в камере. В камере улавливается 20-40 % золы.

|

|

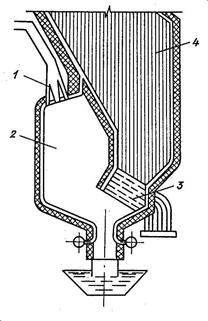

| Рис. 5.20. Топка с пережимом и жидким шлакоудалением | Рис. 5.21. Двухкамерная топка с прямоугольным предтопком: 1 – горелки; 2 – камера сгорания; 3 – шлакоудаляющий пучок; 4 – камера охлаждения |

Двухкамерные топки с жидким шлакоудалением

Камера горения топлива с жидким шлаком и камера охлаждения разделены шлакосепарационной решеткой (рис. 5.21), выполненной из разведенных ошипованных труб, имеющих огнеупорную обмазку. В таких топках улавливается до 70 % шлака. Еще больше удаление шлака в жидком виде осуществляется в циклонных топках. Недостатком топок с жидким шлакоудалением являются большие потери тепла (2-4 %) со шлаками.

Достоинством циклонных предтопков является возможность сжигания дробленки, в которой основная масса частиц имеет диаметр 0,5-1 мм. Недостаток – высокое аэродинамическое сопротивление.

7.7. Сокращение вредных выбросов в окружающую среду режимными методами

Принципиально существует несколько разных подходов к решению задачи уменьшения выбросов вредных веществ с дымовыми газами в атмосферу. Их можно разделить на следующие три группы:

—удаление вредных компонентов из топлива путем комплексной его переработки перед сжиганием в котле;

—непосредственное воздействие на механизм образования вредных, веществ в процессе сжигания исходного натурального топлива в топочной камере;

—очистка продуктов сгорания топлива (уходящих дымовых газов) от присутствующих в них вредных соединений.

Наибольший эффект, конечно, может дать комплексное применение разных методов, но при этом надо учитывать, что все они требуют значительных дополнительных затрат и тем больших, чем глубже очистка с применением сочетания разных методов.

К числу вредных выбросов электростанций, которые возможно уменьшить правильной организацией режима сжигания топлива, относятся главным образом оксиды азота, полициклические углеводороды (в том числе бензапирены) и триоксид серы SO3.

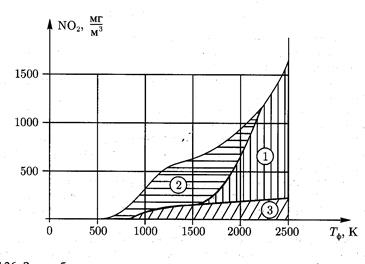

Рис. 7.26. Зоны образования оксидов азота при сжигании топлив:

1 — термические оксиды; 2 — топливные оксиды; 3 — быстрые оксиды.

Наибольшую зону загрязнения воздушного бассейна от выбросов ТЭС составляют оксиды азота, которые по характеру образования: разделяются на топливные, быстрые и термические (рис. 7.26).

Образование топливных NOТЛ и быстрых NOБ оксидов азота происходит на начальной стадии горения. Топливные NOТЛ образуются за счет азота топлива, NP, в результате его преобразований при нагреве в активные радикалы NH3, HCN в процессе выхода летучих веществ в области температур 600-1120°С и при локальных избытках воздуха aлок > 1 происходят реакции:

NH3 + О2 ® N0 + Н2О

HCN + O2 ® OH+CO+NO.

Быстрые NOб образуются за счет разложения углеводородных соединений топлива, в результате чего в корневой части факела накапливаются радикалы CN, HCN и при наличии некоторого количества кислорода также происходит образование N0. Максимальное значение N0 имеет место при aлок= 0,7-0,8 и в области температур 930-1250°С.

Наиболее массовый выход NOх имеет место в области ядра факела при температурах Тф > 1800°К (~ 1530°С) за счет прямого окисления азота воздуха атомарным кислородом:

N2 + О" ® N0 - 316,9 кДж/моль. (7.30)

Этот путь образования NOX называют термическим.

Основными способами подавления образования оксидов азота в топках котлов являются следующие:

1. Уменьшение избытка воздуха в зоне горения до минимального по

условиям полного сгорания топлива.

2. Применение ступенчатого сжигания топлива, при котором в одну группу горелок (в нижний ярус или в горелки одной стены топки) подается основная масса топлива при избытке воздуха меньше единицы, а в другую группу (верхний ярус горелок или противоположную группу горелок) поступает остаток топлива и воздуха со значением a > 1.

3. Рециркуляция дымовых газов с температурой 350-400°С в топку, что обеспечивает снижение температурного уровня в зоне горения и концентрации горючих веществ и окислителя за счет разведения горючей смеси инертными газами.

4. Ввод в зоны активного образования оксидов азота струи пара или воды для локального снижения уровня температуры и создания химических реакций, препятствующих образованию вредных соединений.

5. Создание горелок двухступенчатого сжигания с созданием временного недостатка воздуха в зоне образования быстрых и топливных оксидов азота.

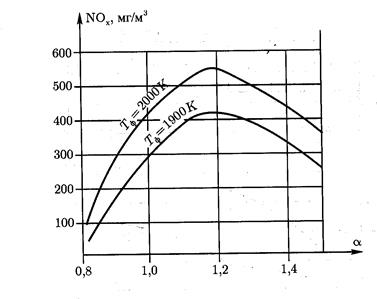

Характерная зависимость образования оксидов азота от избытка воздуха в зоне горения при сжигании природного газа показана на рис 7.27. Приближение избытка воздуха к единице и менее обеспечивает низкий уровень выхода NOX, но при этом в разных зонах топки возникает недожог топлива и, что особенно опасно, резко растет концентрация бенз(а)пирена. Переход на значительный избыток воздуха также ведет к, снижению выхода NOX за счет снижения температурного уровня реакций, но эксплуатация котлов с такими высокими избытками воздуха не экономична.

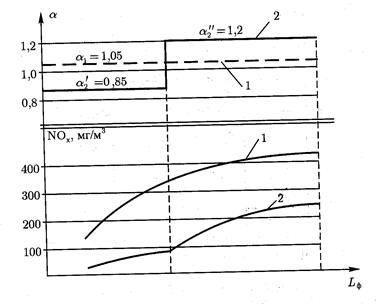

Более эффективным способом снижения выхода NOX является ступенчатое сжигание. На рис. 7.28 показан пример снижения выхода NOX при сжигании природного газа и переходе с одноступенчатого на двухступенчатое сжигание, используя двухъярусное расположение горелок. В первой ступени сжигания обеспечивают избыток воздуха a = 0,75-0,85, при этом не происходит полного сгорания топлива.

Рис. 7.27. Зависимость образования оксидов азота от избытка воздуха

в зоне горения при сжигании природного газа.

Кроме снижения уровня температуры в зоне горения, здесь создаются условия для восстановления оксидов азота при их контакте с раскаленным углеродом или промежуточными продуктами при нехватке кислорода:

2NO + C ® 2CO + N2,

2NO + 2CO ® 2CO2 + N2,

2NO + СН2 ® СО + Н2О + N2.

В результате выход NOX в первой зоне резко сокращается. Во второй зоне при избытке воздуха больше единицы температура газов уже не достигает уровня активного образования термических оксидов.

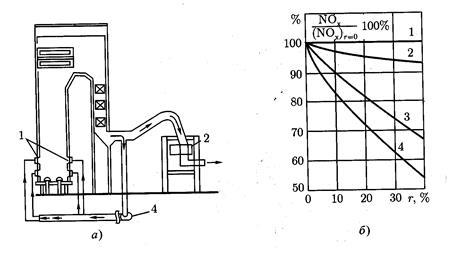

Организация рециркуляции газов в топку показана на рис. 7.29. Влияние рециркуляции наиболее значительно при вводе продуктов сгорания воздуховоды перед горелками, когда они в смеси с горячим воздухом поступают в топку (рис. 7.29, б).

Надо отметить, что наибольший эффект снижения концентрации NОx в продуктах сгорания достигается при доле рециркуляции rрц = 0,2-0,3 (20-30%). Дальнейшее увеличение rрц при сжигании газа и мазута ведет к затягиванию горения и появлению недожога топлива. К тому же максимальное подавление образования NOX требуется при номинальной или близкой к ней нагрузке, когда ввод заметного количества газов рециркуляции сильно увеличивает скорость газов и аэродинамическое сопротивление газового тракта.

Частичный эффект снижения образования NOX создают горелки двухступенчатого сжигания (ГДС). Принцип их работы основан на том (рис. 7.30), что вторичный поток воздуха участвует в дожигании топлива на более поздней стадии. Таким образом, прогрев топлива, выход летучих и разложение сложных углеводородных соединений топлива происходит в зоне с a < 1. Это обеспечивает снижение образования топливных и быстрых NOX в начальной части факела и понижение максимальной температуры горения.

Рис. 7.28. Изменение концентрации оксидов азота на выходе из зоны активного горения при одно- и двухступенчатом сжигании природного газа:

1 – одноступенчатое сжигание при aгор = a1 = 1,05; 2 — двухступенчатое сжигание с разным избытком воздуха в подзонах горения.

Рис. 7.29. Влияние степени рециркуляции газов на выход оксидов азота

а — общая схема рециркуляции газов: б — относительное изменение концентрации N0х от доли рециркуляции газов; 1 — без рециркуляции; 2 — ввод рециркуляции через сопла боковых стен; 3 — то же под работающие горелки;

4 — то же непосредственно в горелки (внутренний канал для газов рециркуляции).

Наиболее глубокое подавление образования оксидов азота возможно при сочетании разных способов. Так, например, организация ступенчатого сжигания в топке может сопровождаться частичной рециркуляцией газов. При сжигании газа и мазута удачным является сочетание впрыска воды с рециркуляцией газов, причем при высокой нагрузке котла целесообразно использование впрыска воды в зону горения (0,5-0,6% от расхода перегретого пара), а при более низкой нагрузке – усиление рециркуляции газов. Конструктивно обеспечение впрыска воды значительно дешевле, чем рециркуляция газов, но при этом способе ниже КПД котла за счет увеличения потерь с уходящими газами (рост объема водяных паров в газах).

Дата добавления: 2015-10-26; просмотров: 2628;