Внутрибарабанные процессы и устройства

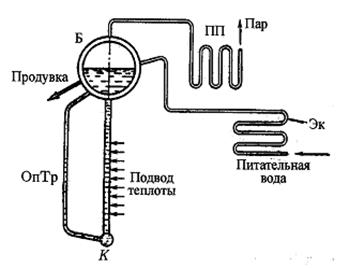

Барабан представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600-1800 мм и длиной, зависящей от паропроизводительности котла (до 15-20 м и более). В барабан подается вода или пароводяная смесь из экономайзера (рис. 11.17). При подаче воды над уровнем ее в барабане и падении на поверхность водяного объема образуется большое количество водных капель, поднимающихся в паровое пространство барабана. Если же ввод воды производить под уровень воды, то слой воды частично погасит энергию струи, но он недостаточен для полного ее гашения, поэтому образуются сложные линии тока в объеме воды, волнообразование и выброс капель в паровое пространство. Отсюда вытекает первая задача внутрибарабанных устройств — гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

|

|

Рис. Схема потоков воды и пара

Из барабана часть воды направляется в опускные трубы контура, циркуляции. Из анализа работы опускных труб вытекает вторая задача: организация плавного входа воды в опускные трубы с малым сопротивлением входа; предусмотреть устройства, предотвращающие воронкообразование и захват (снос) пара опускающейся водой. Для того чтобы высота уровня воды над входом в опускные трубы была максимальной, опускные трубы надо выводить из барабана как можно ближе к нижней его образующей.

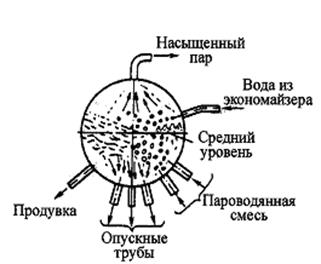

В барабан из контура циркуляции по отводящим трубам поступает пароводяная смесь с большой скоростью. Если организовать сосредоточенный ввод подводящих труб (рис. 11.17), то за счет большой кинетической энергии струи и значительного объема паровой фазы уровень воды, насыщенной паровыми пузырями, будет значительно выше среднего, т. е. произойдет «набухание» уровня. При прохождении пара через границу вода-пар будет образовываться большое количество водных капель, поднимаемых потоком пара. Отсюда третья задача: организовать равномерный по длине и сечению барабана ввод пароподводящих труб и гашение энергии поступающей пароводяной струи; обеспечить равномерность распределения паровой фазы по сечению барабана, с тем чтобы пар барботировал через слой воды с малой скоростью, при этом возмущение уровня воды будет минимальным, образование капель и их выброс в паровое пространство уменьшится.

Насыщенный пар, поступивший в барабан, поднимается в верхнюю часть барабана и отводится через трубы в пароперегреватель. Ясно, что эти трубы должны быть расположены вдоль верхней образующей барабана, иначе может образоваться застойная зона. Поток пара, направляющийся к сосредоточенному отводу, плохо заполняет сечение барабана, скорость пара в средней части при этом существенно увеличивается. Поток пара может унести часть капель воды из парового пространства в отводящие трубы и дальше в пароперегреватель. Так как унос капель по массе не велик, то эта влага на условия теплообмена в пароперегревателе не влияет. Если произойдет «заброс» влаги, т. е. большой ее унос с паром, то вода, попадая на стенки труб пароперегревателя, вызовет их резкое охлаждение и термическое растрескивание металла. Но и малое количество уноса влаги приносит большие неприятности: в каплях воды содержится большое количество примесей, которые при испарении воды на стенке пароперегревателя оставляют отложения с низкой теплопроводностью, а при испарении в потоке перегретого пара передают ему примеси, которые уносятся в турбину. Четвертая задача: организовать равномерное заполнение потоком пара сечение барабана, чтобы снизить скорость пара; обеспечить интенсивную сепарацию пара от воды, уменьшив унос влаги до приемлемого значения.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятая задача — организация очистки пара внутри барабана.

Из общего анализа процессов в барабане видно, что при проектировании и эксплуатации барабана приходится решать сложные задачи. Их конструктивное решение приводит к сильному загромождению внутрибарабанного пространства различными устройствами, усложняющими ремонт и эксплуатацию котла. Наблюдение за процессами поддержания постоянного уровня воды в барабане является одной из главных задач эксплуатации котла, обеспечивающей надежность и экономичность его работы и работы всего блока.

Прежде чем рассматривать конструктивное выполнение внутрибарабанных устройств, необходимо провести анализ процессов барботажа и уноса влаги.

Барботаж пара через воду — подъем паровой фазы и жидкости, приведенная скорость направленного движения которой мала или равна нулю. Барботаж пара имеет место в барабанах котлов, в подъемных трубах контура циркуляции при образовании свободного уровня, застоя или опрокидывания циркуляции. В общем случае, аппарат, в котором происходит процесс барботажа пара через слой жидкости, называется барботером.

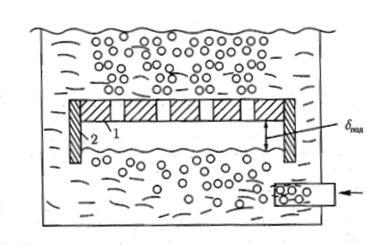

Для равномерного распределения паровой фазы по сечению барботера (в том числе и в барабане) и выравнивания скоростей пара в барботажном слое устанавливается распределительное устройство. Обычно применяют погруженный в слой жидкости дырчатый лист с соответствующим образом рассчитанным количеством отверстий выбранного диаметра. Правильно рассчитанные дырчатые листы гасят также кинетическую энергию пароводяных струй.

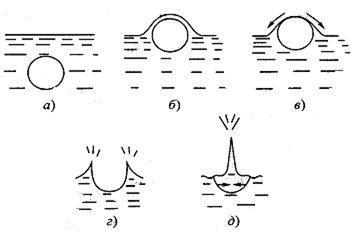

Режим работы дырчатого листа зависит от расхода паровой фазы и диаметра паровых пузырей и отверстия в листе (рис. 11.18). При небольших расходах пара и малом диаметре пузырей (меньше диаметра отверстий) они свободно проходят через отверстия в виде отдельных пузырей, не сливаясь. Если диаметр пузыря больше диаметра отверстий, то паровой пузырь втягивается в отверстие, разделяясь на две части. На часть пузыря, уже находящуюся над листом, действуют подъемная сила и конвективные токи, стремящиеся оторвать ее от листа.

Рис.11.19. К определению паровой подушки под дырчатым листом: 1 – дырчатый листом:

1 – дырчатый лист; 2 – отбортовка.

Пока над листом будет формироваться новый пузырь, оставшиеся под листом части пузыря могут слиться в единую паровую подушку. Следовательно, для данного давления в системе и диаметра отверстия в листе существует скорость пара в отверстиях  , при превышении которой под дырчатым листом образуется устойчивая паровая подушка.

, при превышении которой под дырчатым листом образуется устойчивая паровая подушка.

Средняя скорость пара в отверстиях дырчатого листа определяется по формуле

где fотв — суммарное сечение отверстий, м2.

В паровых котлах, парогенераторах, испарителях и подобных элементах применяют погруженные дырчатые листы с диаметром отверстий 8¸12 мм и более, так как в пароводяной смеси может находиться шлам (взвеси, чешуйки оксидов железа с внутренних поверхностей труб) и он будет забивать мелкие отверстия.

При значительном диаметре отверстий паровая подушка под дырчатым листом образуется при более высоком расходе паровой фазы. В этом случае через отверстия листа будет вытекать пар в виде сплошного потока. При дальнейшем барботировании струи пара через слой жидкости она разбивается на отдельные пузыри. Для того чтобы пар не обходил по бокам дырчатый лист, делается отбортовка.

Сечение барабана изменяется по высоте, Поэтому скорость пара также меняе5тся по высоте. Чтобы придать определенное значение скорости пара её определяют на границе между пароводяным и паровым объемом, эту границу называют зеркалом испарения, и сечение барабана принимают на зеркале испарения – fз.исп. Тогда приведенная скорость пара  , отнесенная к этому сечению:

, отнесенная к этому сечению:

(11.46)

(11.46)

Объемный расход пара Gn/ρ",отнесенный к площади зеркала испарения fз.исп = 1 м2, называется объемной нагрузкой зеркала испарения Rvs,м3/(с×м2):

(11.47)

(11.47)

или  ,м3/(ч×м2):

,м3/(ч×м2):

(11.48)

(11.48)

Введенный параметр  упрощают расчеты внутрибарабанных процессов.

упрощают расчеты внутрибарабанных процессов.

Обратная задача возникает при проектировании парового дотла: по заданной паропроизводительности D,кг/с, определить геометрию барабана и погруженного дырчатого листа. Задаемся величиной  ,определяем сечение зеркала испарения fз.исп, по типовому диаметру барабана находим длину барабана. Наметив место вывода опускных и ввода пароотводящих труб контура циркуляции, находим размеры дырчатого листа. При расчете дырчатого листа два взаимосвязанных параметра неизвестны: скорость пара

,определяем сечение зеркала испарения fз.исп, по типовому диаметру барабана находим длину барабана. Наметив место вывода опускных и ввода пароотводящих труб контура циркуляции, находим размеры дырчатого листа. При расчете дырчатого листа два взаимосвязанных параметра неизвестны: скорость пара  и сечение отверстий. На скорость пара накладывается два ограничение

и сечение отверстий. На скорость пара накладывается два ограничение  — по организации паровой подушки, которая рассчитывается в зависимости от давления пара по выражению

— по организации паровой подушки, которая рассчитывается в зависимости от давления пара по выражению

,

,

где σ – коэффициент поверхностного натяжения, Н/м2.

Парпромывочные устройства выполняются двух типов: погруженного, когда паропромывочный дырчатый лист находится в объеме жидкой фазы, «подвешенного», находящегося в паровом объеме, над зеркалом испарения. На паропромывочное устройство подается питательная вода, которая растекается по дырчатому листу, образуя слой воды высотой Нвес,и сливается по периферии листа. Толщина слоя промывочной воды определяется высотой бортиков Нборт. Пар направляется с помощью отбортовок (щек) под промывочный лист, проходит через отверстия в нем, барботирует через слой промывочной воды и уходит на паросепарационные устройства. Проходящий через отверстия листа пар препятствует протеканию через них жидкости. Скорость пара в отверстиях дырчатого листа должна быть выбрана такой, чтобы жидкость удерживалась на промывочном листе и сливалась только по периферии листа или специальным сливным линиям — такой режим называется беспровальным.

Высота бортиков Нборт обычно составляет 40-60 мм (эту высоту называют также высотой перелива Нпер). Действительный уровень Н превосходит уровень перелива на 5¸10 мм, т. е.

Н = Нпер + (5¸10) мм.

Унос влаги паром. Как указывалось, дробление жидкости на капли происходит при возмущении зеркала испарения пароводяной струей и при выходе парового пузыря из водяного объема в паровой. В современных барабанах устанавливаются системы гашения кинетической энергии струй воды и пароводяной смеси, поступающих в барабан, и равномерной раздачи по сечению барабана. В этих условиях определяющим генератором капель воды в паровой объем является разрыв пузырей пара (рис. 11.22). Всплывающий пузырь пара подвержен воздействию двух сил: внутреннего давления, стремящегося разорвать жидкую пленку вокруг пузыря, и силе поверхностного натяжения этой пленки. В начальный момент выхода пузыря из объема жидкости (рис. 11.22, в) вода с пленки стекает, она утоняется и разрывается, (рис. 11.22, г). Пар, вырываясь через образовавшееся отверстие, разрушает верхнюю часть пленки, превращая ее в мелкие капли воды. Остатки жидкой пленки опускаются вниз, заполняют образовавшуюся после выхода пара лунку в воде. Встреча потоков воды в центре лунки сопровождается гидравлическим ударом с выбросом крупных капель воды в паровой объём (рис. 11.22, д).

Рис.11.22. Схема образования капельной влаги в паровом объеме барабан при вводе парообразующих труб в водяной объем:

а – всплывающий пузырек пара; б – начальный период выхода пузырьков на зеркало испарения; в – перед разрывом водяной оболочки; г и д – разрушение водяной оболочки с образованием капелек влаги.

На каплю воды диаметром dкв паровом пространстве действуют две силы:

— сила Архимеда, направленная вниз:

(11.52,а)

(11.52,а)

— сила динамического напора пара, направленная вверх:

(11.52,б)

(11.52,б)

где x — коэффициент сопротивления.

При равенстве этих сил капля воды будет витать в потоке пара. Скорость витания wвитбудет равна

(11.53)

(11.53)

Скорость wвит зависит от давления и диаметра капель. При р = 10 МПа и dк== 1 мм wвит = 0,6 м/с; dк = 0,2 мм, wвит = 0,15 м/с, dк = 0,1 мм, wвит = 0,07 м/с. Для dK = 0,1 мм и р =1 МПа wвитт = 0,25 м/с. С увеличением давления скорость витания уменьшается, т. е. при известной скорости унос капель увеличивается.

Капли диаметром dк,у которых скорость витания меньше скорости пара  , будут уноситься потоком пара. Капли с wвит >

, будут уноситься потоком пара. Капли с wвит >  будут оседать в водяной объем, скорость оседания wос равна разности:

будут оседать в водяной объем, скорость оседания wос равна разности:

Унос влаги паром характеризуется его влажностью w,%, которая определяется как отношение массы водяных капель тв к массе влажного пара:

(11.54)

где тп — масса паровой фазы.

Таким образом, влажность пара определяется забросом капелек воды в пароотводящие трубы и уносом капелек потоком пара. При малых высотах парового пространства основную роль играет прямой заброс водяных капель, а при больших высотах — унос влаги. Поэтому w сильно зависит от высоты парового пространства (рис. 11.23), особенно до высоты 0,8¸1 м.

Зависимость влажности пара от его скорости  сложная и имеет вид

сложная и имеет вид

(11.55)

Это связано с распределением капель воды по размерам, по скорости их витания (рис. 11.24, а). При малой скорости пара (условно — до w1(рис. 11.24,б) показатель степени п < 2; с увеличением скорости пара уносятся паром все более крупные капли, показатель степени растет до 4¸5; при скорости пара w'q, приближающейся к Швит (рис. 11.24), резко возрастает количество и масса унесенных капелек воды, влажность возрастает с показателем степени п > 5 ч- (?. В диапазоне скорости пара Wq и влажности пара ш = 0,01 ч- 0,1%, в котором работают промышленные агрегаты, расчет влажности можно вести по формуле

о; = СЮ2'76/«з)2'3- (П-56)

Коэффициент С зависит от давления, он характеризует физические свойства пара и жидкости (рис. 11.25). С увеличением давления коэффициент поверхностного натяжения а снижается, соответственно уменьшается размер капель воды, скорость витания падает, а количество капель увеличивается. Кроме того, увеличивается несущая способность пара за счет роста его плотности. Поэтому при изменении давления от 10 до 16 МПа коэффициент С и влажность пара ш изменяются в 5 раз. Отсюда вытекает

пара, уходящего из барабана, можно уменьшить по сравнению с уносом влаги путем организации сепарационных устройств.

Пароприемный потолок и жалюзийный сепаратор. Для выравнивания скорости пара по сечению барабана и, тем самым, уменьшения ее величины вверху барабана делается пароприемный потолок, представляющий собой дырчатый лист. Диаметр отверстий 6-10 мм, скорость пара в отверстиях принимается 6-10 м/с для высоких и 10-18 м/с для средних давлений. Гидравлическое сопротивление щита должно быть больше сопротивления входа пара в пароотводящие трубы.

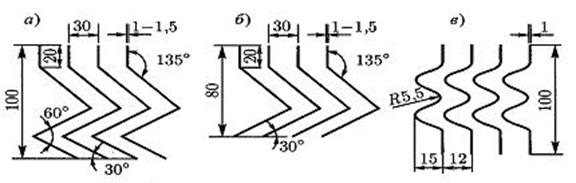

Равномерное распределение пара по сечению барабана, отсутствие набухания двухфазного слоя и ценообразования, относительно высокое паровое пространство — все это создает хорошие условия для естественной сепарации влаги и снижения влажности пара. Для дополнительного улавливания капель воды перед пароприемным дырчатым листом устанавливают жалюзийный сепаратор* Варианты его конструкции представлены на рис. 11.31. При проходе пара в щелях направление движения его изменяется и за счет инерционных сил капли воды осаждаются на пластинах сепаратора, сливаются в струи и стекают в водяной объем. Чтобы не происходило срыва пленки жидкости паром, скорость пара перед жалюзий-ным сепаратором не должна превышать 0,5 м/с при р = 4 МПа; 0,2 м/с при р = 10 МПа; 0,1 м/с при р = 15 МПа. Эффективность сепаратора увеличивается при снижении скорости пара в барабане (рис. 11.32). Жа-люзийные сепараторы устанавливаются на высоте более 400 мм от уровня воды.

Рис.11.31. Формы и расположение пластин жалюзийного сепаратора:

а, б, в – различные модификации конструктивного выполнения.

По конструктивному выполнению жалюзийные сепараторы могут быть горизонтальными (подвод пара снизу), вертикальными (подвод пара по боковой поверхности) или наклонными. В барабанах паровых котлов установлены, как правило, горизонтальные жалюзийные сепараторы.

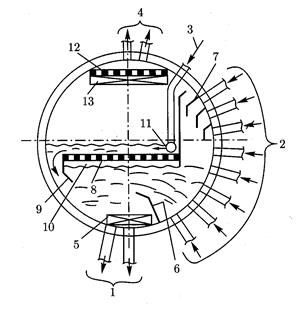

Внутрибарабанные устройства преднат значены для решения задач, сформулированных в начале параграфа.

По набору основных устройств барабаны можно, условно, разделить на две группы: для низкого и среднего давления (давление в барабане ре = 11 МПа и ниже); для высокого и сверхвысокого давления (рв = 15 ~- 19 МПа). Основное различие состоит в том, что при Рб ^ 11 МПа промывку пара, как праЬило, не делают, паровое пространство остается свободным и создаются условия для естественной, осадительной сепарации влаги из пара. При более высоком давлении промывка пара делается обязательно, паропромывочное устройство загромождает паровое пространство, оставшаяся высота парового объема недостаточна для естественной сепарации, приходится делать устройства для вынужденной, механической сепарации. Рассмотрим принципиальные схемы выполнения этих двух вариантов.

На рис. 11.33 представлена схема внутри барабанных устройств для котлов низкого и среднего давления. Промывка пара отсутствуем поэтому для снижения примеси в паре влаж-

ность его должна быть не более 0,02%. Опускные трубы 1 выведены по нижним образующим барабана, над ними стоят решетки 5 или крестовины, препятствующие воронкообразованию; чтобы предотвратить снос пара, между опускными 1 и подъемными 2 трубами стоит перегородка 6; кавитация на входе в опускные трубы не ожидается, так как столб жидкости над ними более 400 мм.

Рис.11.33. Схема внутрибарабанных устройств

для котлов низкого и среднего давления.

Подъемные пароотводящие. трубы 2 введены равномерно по длине барабана в водяное и паровое пространство. В современных паровых котлах через каждую трубу подается до 1000 -г-1500 кг/ч при скорости смеси 0,3-0,8 м/с. Гашение кинетической энергии пароводяной смеси происходит за счет отбойных щитков 7 и водяного объема, через который проходит вся пароводяная смесь. При этбм происходит первое, грубое разделение пароводяной смеси. Для равномерного распределения пара по сечению зеркала испарения выполнен погруженный дырчатый лист 8 с отверстиями диаметром 10-20 мм. Дырчатый лист устанавливается на 50-75 мм ниже н^иниз-шего уровня (весового) воды. Между листом и корпусом барабана должен быть зазор не менее 150 мм для стока воды (скорость воды должна быть не

более 0,1 м/с). Щеки 9 предотвращают прорыв паровой подушки 10 помимо дырчатого листа.

Вода после экономайзера 3 подводится к раздающей трубе 11, расположенной в правой части дырчатого листа. По длине трубы расположены отверстия диаметром более 10 мм, через которые вода равномерно вытекает и проходит над дырчатым листом. При этом происходит частичная промывка пара и предотвращается пенообразование. Мдлая высота двухфазного слоя ограничивает возможность набухания, уровня и увеличивает высоту парового пространства.

Отвод пара 4 выполняется по верхним образующим вдоль барабана через пароприемный потолок — дырчатый лист 12 и жалюзийный сепаратор 13. _ ...... .■■..-.■;•;. • ''

С увеличением паропроизврдительнрсти котла нагрузка на зеркало испарения увеличивается, погруженный дырчатый; листне может обеспечить хорошие условия для барботажа пара, .паровой объ.$\$ не,справляется с сепарацией влага да потока пара. В этом случае ц, в ротлах среднего давления могут быть установлены внутрибарабанные и выносные диклоны. В бара-

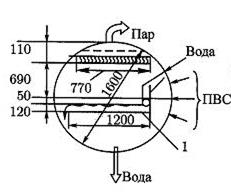

Рис.11.36. Схема внутрибарабанных устройств:

1 – погруженный дырчатый лист; 2 – жалюзийный сепаратор; 3 пароприемный дырчатый лист.

11.7. Упражнение. Расчет внутрибарабанных сепарационных устройств

Задачи расчета:рассчитать погруженный дырчатый лист, жалюзий-ный сепаратор, пароприемный потолок, определить эффективность сепарации пара в паровом объеме барабана и в жалюзийном сепараторе.

Исходные положения:одноступенчатая схема испарения; в барабане: погруженный дырчатый лист, жалюзийный сепаратор, пароприемный потолок.

Схема внутрибарабанных устройств представлена на рис. 11.36.

Задано:

Паропроизводительность котла D = — т/ч

Давление перегретого пара : р ~ — МПа

Температура пара t = — °С Барабан:

- внутренний диаметр dBH = 1600 мм;

- длина рабочей части 1рч = 3000 + 30 х D мм;

- ширина погруженного дырчатого щита Ьщ = 1200 мм;

- ширина пароприемного потолка Ьп = 770 мм.

Дата добавления: 2015-10-26; просмотров: 5205;