Пылеприготовительное оборудование

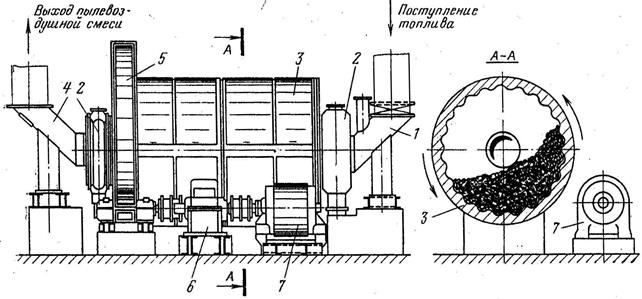

Шаровая барабанная мельница (ШБМ) представляет собой цилиндрический барабан диаметром от 1,5 до 4 м и длиной от 2,5 до 12 м (рис. 4.8). Барабан на 1/3 объема заполняется шарами диаметром от 25 до 75 мм. Для защиты от износа барабан изнутри покрывается плитами из марганцовистой стали. Броневые плиты имеют фигурный профиль, чаще всего волнистый. Между барабаном и броневыми плитами для уменьшения шума прокладывают слой асбеста. Снаружи барабан покрывается слоем войлока (тепловая и звуковая изоляция), а поверх войлока - металлическим кожухом.

Рис. 4.8. Шаровая барабанная мельница (общий вид и разрез): 1 – большой патрубок; 2 – опорный подшипник; 3 – барабан мельницы с тепло- и звукоизоляцией; 4 – выходной патрубок; 5 – большая шестерня; 6 – редуктор; 7 – электродвигатель

Рис. 4.8. Шаровая барабанная мельница (общий вид и разрез): 1 – большой патрубок; 2 – опорный подшипник; 3 – барабан мельницы с тепло- и звукоизоляцией; 4 – выходной патрубок; 5 – большая шестерня; 6 – редуктор; 7 – электродвигатель

При вращении барабана за счет центробежных сил шары поднимаются вверх и, достигнув некоторой максимальной высоты, отрываются от стенки и падают на слой угля. Размол происходит главным образом за счет удара падающих металлических шаров и частично за счет истирания от перекатывающихся после падения шаров.

Эффективность процесса измельчения определяется высотой падения шаров в барабане. Высота падения зависит от частоты вращения, степени заполнения барабана шарами, профиля или формы барабана, от диаметра барабана. С повышением частоты вращения степень измельчения сначала возрастает, достигает оптимального значения, а потом начинает падать и при достижении критического значения падает до нуля.

Критическая скорость достигается при условии равенства силы тяжести и центробежной силы:

. (4.20)

. (4.20)

Окружная скорость связана с числом оборотов соотношением

. (4.21)

. (4.21)

Тогда критическое число оборотов шаровой барабанной мельницы, при котором практически прекращается размол топлива, составит, об/мин,

. (4.22)

. (4.22)

Оптимальное число оборотов для ШБМ с волнистой броневой плитой достигается, когда шары падают с высоты ~ 2/3 от диаметра барабана, и составляет, об/мин,

. (4.23)

. (4.23)

Сушка топлива происходит в процессе размола за счет тепла сушильного агента – чаще всего горячего воздуха или смеси воздуха с продуктами сгорания. На работу ШБМ существенное влияние оказывает режим вентиляции. При малых скоростях вынос пыли затруднен, при больших скоростях имеет место выноса крупных частиц. ШБМ являются универсальными мельницами, пригодными для размола любых топлив. Однако из-за повышенного расхода электроэнергии на размол и значительной металлоемкости ШБМ применяют для размола твердых топлив, которые в других мельницах не могут размалываться.

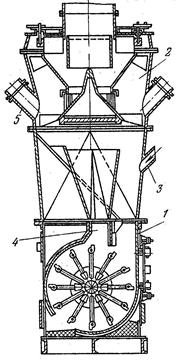

Молотковые мельницы относятся к классу быстроходных (рис. 4.9). Частота вращения ротора находится в пределах от 600 до 1000 об/мин. Молотковая мельница состоит из стального корпуса (10-15 мм), покрытого изнутри гладкими броневыми листами, ротора, представляющего собой вал, на котором установлены диски. К дискам на шарнирах подвешиваются билодержатели, к другим концам на шарнирах крепятся била.

В молотковых мельницах размол пыли осуществляется за счет удара бил о поступающие в мельницу куски угля, а также за счет истирающего действия в зазоре между корпусом и билами. Недостатком является быстрый износ бил, требующий частой их замены. Область применения молотковых мельниц весьма значительна в связи с большей их экономичностью по сравнению с барабанными (удельный расход энергии в 1,5 раза меньше). Применяются для размола большой группы высокореакционных топлив, для которых эффективное воспламенение и выгорание может быть обеспечено при более грубом помоле по сравнению с ШБМ.

| Рис. 4.9. Компоновка молотковой мельницы с центробежным сепаратором пыли: 1 – молотковая мельница; 2 – сепаратор пыли; 3 – ввод сырого топлива; 4 – течка возврата грубой пыли; 5 – предохранительный клапан |

Среднеходные мельницы выполняются либо шаровыми, либо валковыми. Измельчение топлива в среднеходных мельницах происходит раздавливанием кусков угля на вращающемся радиальном столе за счет прижимаемых к слою угля вращающихся стальных шаров.

Среднеходная валковая мельница (рис. 4.10) состоит из нижнего кольца, вращающего с частотой 100-300 об/мин, неподвижного верхнего кольца и размалывающих шаров диаметром от 190 до 270 мм. Давление шаров на топливный слой осуществляется за счет массы шаров и верхнего кольца и главным образом за счет действия пружин, нажимающих на верхнее кольцо с усилием от 180 до 600 кг на каждый шар. Среднеходные мельницы являются компактными размольными устройствами, по экономичности размола находятся на уровне молотковых мельниц. Недостатками является сложность их конструкции и повышенные затраты на ремонт с износом мелющих органов. Область рационального их применения ограничивается относительно мягкими сухими каменными углями.

Мельницы-вентиляторы (рис. 4.11) представляют собой центробежные вентиляторы простейшей конструкции с плоскими радиально расположенными лопатками, приспособленные для одновременной работы и как вентиляторы, и как мельницы. Основные части: стальной корпус, покрытый изнутри брусчатыми броневыми плитами, и ротор, состоящий из мелющего колеса с лопатками. К лопаткам крепятся била, непосредственно ударяющие по угольным частицам. Мельницы-вентиляторы применяют для

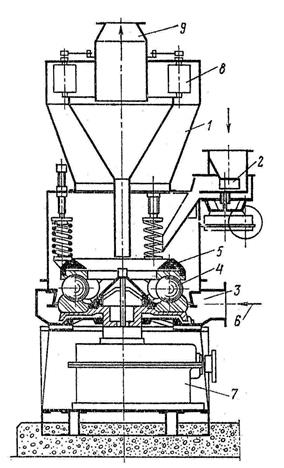

| Рис. 4.10. Среднеходная шаровая мельница: 1 – сепаратор; 2 – приемный бункер; 3 – патрубок выгрузки топлива; 4 – шары; 5 – прижимной стол; 6 – подача сушильного агента; 7 – электродвигатель; 8 – направляющий аппарат сепаратора; 9 – выходной патрубок сепаратора |

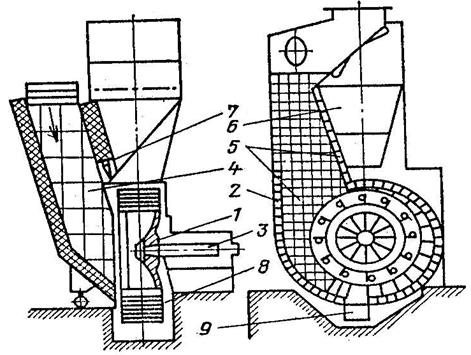

Рис. 4.11. Вентиляторная мельница:

1 – основной диск колеса; 2 – корпус; 3 – вал; 4 – нисходящая плита мельницы; 5 – броневые плиты; 6 – центробежный сепаратор пыли; 7 – клапан-мигалка на течке возврата;

8 – лопатки ротора; 9 – сборник для отходов

размола мягких влажных бурых углей и фрезерного торфа при производительности более 3,5 кг/с (12 т/ч). Достоинства – простота конструкции, недостаток – ограниченность области применения и недостаточная экономичность (на уровне ШБМ).

Сепараторы пыли. Существующие мельницы выдают в качестве размола не готовую пыль, а смесь мелких пылинок с некоторым количеством крупных частиц размером, достигающим 3-5 мм. Задачу отделения крупных частиц, направляемых в качестве возврата в мельницу для дополнительного измельчения, выполняют сепараторы. В молотковых, среднеходных мельницах сепараторы устанавливаются непосредственно на корпус мельницы. От шаровой барабанной мельницы сепараторы пространственно отделены.

Отделение в сепараторах крупных частиц проходит либо по гравитационному принципу при падении скорости потока, либо по центробежному принципу при сообщении потоку криволинейного движения (см. рис. 4.9).

Гравитационные (шахтные) сепараторы компонуются с молотковыми мельницами относительно низкой производительности – менее 20 т/ч. Отделение пыли в них происходит под действием гравитационных сил: при скорости потока 1,5-3 м/с из шахты выносятся пылинки с максимальным размером 0,3-0,7 мм. Более крупные выпадают из потока и возвращаются в зону размола мельницы. Для удовлетворительной работы гравитационного сепаратора в нем должно создаваться неравномерное поле скоростей, что и имеет место в молотковых мельницах за счет одностороннего поступления пылевоздушной смеси из мельницы в сепаратор и возврата с другой стороны шахты вместе с крупными пылинками части подсасываемого билами воздуха из шахты.

Пылеугольные топки

Дата добавления: 2015-10-26; просмотров: 2376;