Газообразное топливо

Газообразное топливо по сравнению с жидким и твердым имеет ряд преимуществ, главные из которых: более простое смешение горючего и воздуха, позволяющее проводить сжигание газа с меньшим избытком воздуха; легкость транспортировки; простота обслуживания печей, работающих на газе. Все это приводит к тому, что газообразное топливо становится преобладающим. Газообразное топливо бывает естественное и искусственное. Естественными видами газообразного топлива являются природный газ и попутный газ, который улавливают при добыче нефти. Искусственными видами газообразного топлива являются коксовый и доменный газы, получаемые соответственно при коксовании угля и при доменной плавке. Кроме того, к искусственным относятся генераторные газы, которые в последние годы полностью вышли из употребления на предприятиях черной металлургии.

Природный газ. Природный газ — наиболее дешевое топливо. Себестоимость его значительно ниже себестоимости угля и нефти.

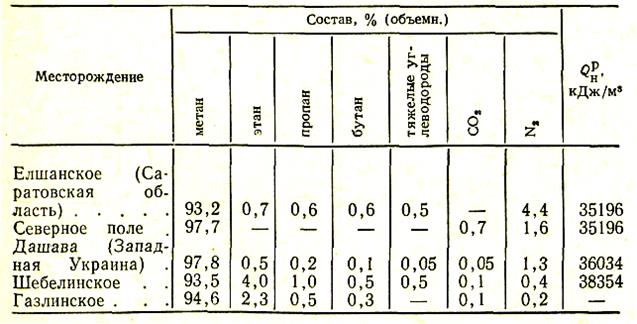

Природный газ основных месторождений СССР состоит главным образом из метана и содержит небольшой процент его гомологов. Содержание в нем балласта (N2 и СО2) невелико. Важно отметить, что природный газ большинства месторождений Советского Союза не содержит сероводорода и других сернистых соединений (табл. 3).

В связи с ростом добычи и переработки нефти соответственно возрастают ресурсы нефтепромысловых газов, добываемых попутно с нефтью. Нефтепромысловые газы отличаются от природных чисто газовых месторождений большим содержанием гомологов метана (этана, бутана и др.) и соответственно более высокой теплотой сгорания.

Таблица 3. Примерный состав сухих природных газов некоторых месторождений СССР

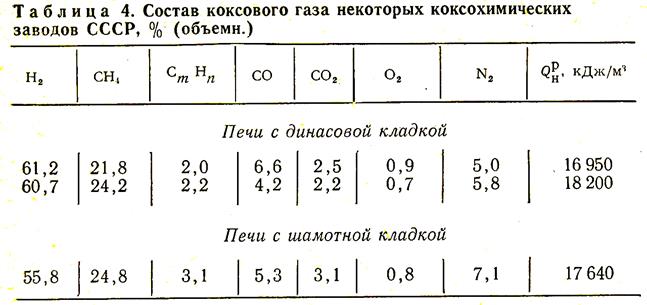

Искусственное газообразное топливо. Коксовый газ, получаемый при коксовании углей, играет очень важную роль в.топливном балансе металлургических заводов. В табл. 4 приведен состав коксового газа.

Колебания в содержании отдельных компонентов объясняются различием в составе коксуемых углей, температурах и режимах коксования.

Доменный (колошниковый) газ получают в больших количествах (около 3 м3 на 1 кг чугуна) в процессе доменной плавки. На металлургических заводах доменный газ играет существенную роль в тепловом балансе, на его образование расходуется свыше 40 % теплоты сгорания кокса, загруженного в доменную печь. Доменные воздухонагреватели, печи коксовых и прокатных цехов в большей или меньшей мере отапливают доменным газом в смеси с коксовым или природным газом. Средний состав доменного газа (  =3500 ¸ 3800 кДж/м3): 9 — 14% СО2, 25 — 31% СО, 0,3 — 0,5% СН4, 2 — 3% Н2, 57 — 58% N2.

=3500 ¸ 3800 кДж/м3): 9 — 14% СО2, 25 — 31% СО, 0,3 — 0,5% СН4, 2 — 3% Н2, 57 — 58% N2.

Генераторные газы представляют собой продукты безостаточной газификации твердого горючего. Газификация может быть проведена при помощи кислорода, вводимого с воздухом, или водяного пара. Аппараты, в которых твердое топливо превращается в газообразное, называют газогенераторами, процесс газификации — газогенераторным.

На рис. 41 изображена схема газогенератора, который представляет собой шахту — железный кожух, изнутри футерованный огнеупорным кирпичом. Топливо загружают в газогенератор сверху через загрузочное устройство. Дутье (воздух, водяной пар) поступает снизу под колосниковую решетку). Образующиеся золу и шлак удаляют снизу. Полученный генераторный газ  отводят из верхней части генератора над слоем топлива.

отводят из верхней части генератора над слоем топлива.

Воздух попадает в слой раскаленного кокса и вступает в реакцию с углеродом;

С + О2 = СО2.

Двуокись углерода и образующийся в результате испарения влаги топлива пар, захватываемые газовым потоком, восстанавливаются углеродом раскаленного кокса в окись углерода и водород:

СО2 + С = 2СО и Н2O + С = СО + Н2.

Высокие температуры в зоне реакций воздушного газогенератора обусловливают ряд трудностей при проведении процесса.

Понижение температуры в зоне реакций, следовательно, и понижение температурного уровня процесса во всем газогенераторе могут быть достигнуты совмещением воздушной и водяной газификации. В этом случае параллельно с экзотермическим процессом образования воздушного газа развивается эндотермический процесс газификации водяным паром. Регулирование развития того и другого процесса, достигаемое изменением соотношения воздуха и пара в смеси, поступающей в слой, позволяет непрерывно поддерживать температуру комплексного процесса на желательном уровне. Такая схема работы приводит к образованию смешанного газа. Этот вид газификации топлива наиболее распространен в промышленности, так как по схеме работы и конструкции устройства он близок к воздушной газификации, а по качеству получаемого газа ее превосходит.

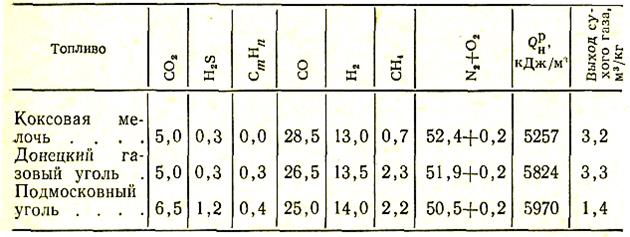

Состав смешанных генераторных газов приведен в табл. 5.

Таблица 5. Состав смешанных генераторных газов, % (объемн.)

Жидкое топливо

Естественное жидкое топливо. К естественным жидким топливам относят сырую нефть, которую как топливо используют очень ограниченно. Использование продуктов переработки нефти дает более высокий эффект, чем использование нефти в сыром виде.

Искусственное жидкое топливо. Основную массу искусственного жидкого топлива составляют продукты переработки сырой нефти.

Бензин представляет собой жидкое топливо, состоящее из наиболее легкокипящих фракций нефти (температура кипения до 473 К). Элементарный состав бензина зависит от содержания в нем различных углеводородов. Можно считать, что бензин в среднем состоит из 85% С и 15% Н. Низшая теплота сгорания составляет около 41900 кДж/кг. Бензин служит топливом для авиационных и автомобильных двигателей.

Несколько более высокую температуру кипения (473—493 К) имеет лигроин, используемый в качестве топлива для тракторных двигателей.

Керосин представляет собой фракцию, в основном кипящую при температуре выше 523 К. При дальнейшем повышении температуры из него отгоняется соляровый дистиллят.

В зависимости от типа нефти выход легких фракций при перегонке составляет 25—30%. Остальная часть — это более тяжелые фракции (мазут). Мазут широко применяют для отопления металлургических печей.

Мазут различного происхождения по элементарному анализу мало отличается один от другого: 86,3—87,1% Сг, 12,3—13,1% Нг, 0 — 0,35% Ог, 0,05% Nг и 0 — 10% Wр.

Содержание серы в мазуте, получаемом при переработке малосернистой нефти, составляет около 0,5%; в мазуте, получаемом из высокосернистой нефти, содержание серы может быть около 4%. Выпускают топочные мазуты марок 40, 100, 200 и МП (мазут для мартеновских печей). Для этих мазутов температура вспышки составляет 363—383 К, а температура застывания 283—298 К.

Важными показателями, характеризующими качество мазута, являются температура застывания и вязкость. Вязкость в значительной степени снижается при повышении температуры нефтепродукта. Поэтому для обеспечения возможности перекачивания и сжигания в форсунках вязкие мазуты приходится предварительно подогревать до 343—353 К.

Низшая теплота сгорания мазута в зависимости от его состава и содержания влаги колеблется в пределах 35615—39805 кДж/кг.

Большое значение жидкого топлива заставляет изыскивать пути для замены нефти другими видами горючих ископаемых, которые можно использовать для получения моторных топлив. Существует ряд методов переработки твердого топлива: гидрогенизация, синтез углеводородов и др.

В практике металлургического производства в качестве заменителя мазута в виде добавки к газообразному топливу (для увеличения излучательной способности факела) нередко применяют смолы, получаемые как продукт переработки твердых топлив.

Твердое топливо

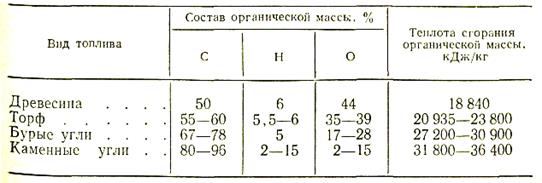

Для естественного твердого топлива всех видов общим является не только одинаковое агрегатное состояние, но и общность условий происхождения. Твердое топливо естественного вида — растительного происхождения. Чем старше топливо, тем выше содержание углерода (табл. 6) и теплота сгорания.

Твердое топливо, кроме данных элементарного анализа, характеризуется также данными технического анализа, при котором определяют: содержание влаги, выход летучих веществ и кокса, зольность, количество серы, теплоту сгорания топлива.

Таблица 6. Характеристика твердого топлива основных видов

Влажность является весьма важной характеристикой твердого топлива и в большой мере определяет эффективность его использования.

Летучие вещества выделяются из топлива при его термическом разложении без доступа воздуха. При этом происходит разложение неустойчивых молекул и выделение газообразных горючих веществ. Кроме летучих веществ, продуктом термического разложения являются также кокс — твердый остаток продуктов разложения. Летучие вещества играют весьма нажную роль в процессе сгорания твердого топлива, ибо воспламеняются первыми и способствуют развитию процесса горения.

Твердое топливо содержит в составе негорючие элементы, составляющие основу золы. Чем выше количество этих негорючих элементов и выше зольность, тем ниже качество топлива.

Сера является крайне вредной примесью твердого топлива. При сжигании топлива, в состав которого входит сера, образуется оксид серы SО2; он является очень сильным окислителем. При применении твердого топлива (кокса) в доменном производстве сера, содержащаяся в топливе, в значительной части переходит в чугун, понижая его качество и усложняя операции по его дальнейшему переделу в сталь.

Твердое топливо в металлургических печах практически не применяют. Исключение составляет кокс, необходимый для доменного процесса. Кокс получают в специальных печах — коксовых батареях из каменных углей, обладающих необходимыми свойствами (коксующиеся угли). Исходным материалом для производства кокса в коксовых батареях служат угли, дающие спекшийся кокс.

Процесс коксования состоит в следующем. Измельченную до кусков размером меньше 3 мм и увлажненную угольную шихту загружают через загрузочные люки в камеры коксовых печей, температура в которых поддерживается в пределах 1083—1273 К. В первый момент в камерах происходит испарение влаги. Затем наступает первая стадия пирогенетических процессов (процессов разложения без доступа воздуха), которая начинается с момента нагревания угля до 473 К. На этой стадии выделяются пары первичной смолы, состоящей главным образом из углеводородов жирного ряда. Эти соединения, проходя через раскаленную твердую массу топлива, превращаются в газы и ароматические углеводороды бензольного ряда.

Летучие продукты коксования направляют на химический заиод для улавливания из них ценных продуктов. Газ, выходящий из коксовой камеры печи, называется прямым, а газ, из которого на химическом заводе выделили пары смолы, сырого бензола и аммиака, — обратным.

Каменноугольную смолу подвергают разгонке. В получаемых маслах и сыром бензоле содержатся ценные вещества, служащие сырьем для химической промышленности, например бензол, толуол, фенол, ксилолы, нафталин и другие соединения, из которых вырабатывают различные химические продукты.

Количество смолы, получаемой при коксовании, зависит от выхода летучих и составляет 2—3% массы угля. Остающийся после перегонки смолы пек используют при производстве брикетов, толя, пластмасс и др.

При оценке кокса как топлива для доменных печей наибольшее значение имеют данные его технического состава и результаты исследования механической прочности. На основе технического анализа определяют содержание в коксе влаги, золы, серы и летучих. Количество влаги в коксе зависит главным образом от способа тушения кокса при выдаче из печи. Нормально в коксе содержится 2—5% влаги. Большое значение имеет зольность кокса, так как минеральная масса в коксе понижает его теплоту сгорания и вызывает повышенный расход флюсов в доменной шихте. Производительность доменных печей при работе на коксе с большим содержанием минеральной массы понижается, а расход топлива возрастает. Среднее содержание золы в донецком коксе составляет 9—10%, в коксе из восточных углей 10—11%.

Содержание серы в коксе всегда отрицательно влияет на его свойства. Предотвращение перехода больших количеств серы в металл связано с необходимостью увеличения количеств шлака и его основности, что неизбежно влечет за собой увеличение расхода горючего. В процессе коксования 80—85% серы сырого угля удерживается в коксе.

Значительной сернисгостью характеризуются коксы из донецких углей (1,5—2,0%), малой —из кузнецких (0,5—0,7%). Выход летучих из нормально выжженного кокса не превышает 1,4—1,8%. По этой величине судят о завершении процесса коксования.

По назначению кокс подразделяют на доменный (пористость 45— 55%) и литейный для вагранок (пористость не более 45%). Большое значение для доменного производства имеет механическая прочность кокса, подвергающегося в доменной печи ударам при падении и истиранию. Обладая высокой твердостью, кокс вместе с тем весьма хрупок.

Вторым по количественному выходу продуктом коксования является газ, вызываемый коксовым. Средний состав обратного коксового газа следующий: 57—60% Н2, 24—26% СН4, 6,0—6,8% СО, 2,2—2,5% СтНп, 2—2,3% СО2+Н2S, 0,2—0,4% O2, 3,0—4,0% N2. В 1 м3 прямого газа, кроме перечисленных составляющих, содержится 100—125 г смолы, 25—40 г бензольных углеводородов, 5—15 г водорода и 5—10 г аммиака, в большей или меньшей мере улавливаемых при обработке газа на химическом заводе.

Как видно из приведенного состава, обратный газ — высокоценное горючее, его теплота сгорания составляет 16000—18000 кДж/м3. Основными его потребителями являются металлургические заводы.

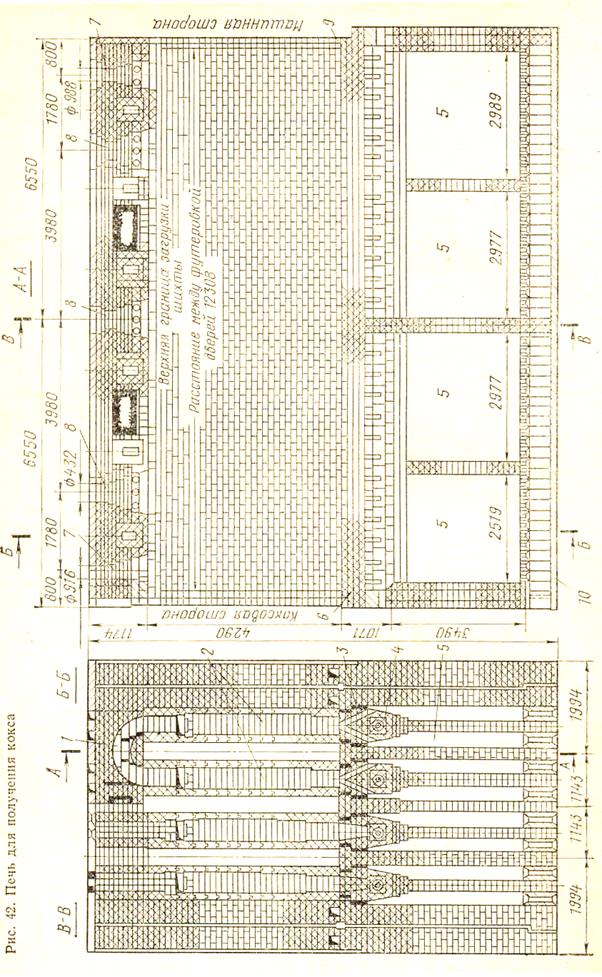

Для получения кокса применяют специальные печи, одна из которых показана на рис. 42. Прямоугольные камеры для коксования длиной около 13, высотой 4,2—4,5 и шириной около 0,4 м собраны в батареи. Торцовые части камер закрываются дверями 6 и 9. Угольную шихту в камеры для коксования загружают через люки 8 в сводах. Летучие продукты, образующиеся в процессе коксования, т. е. коксовый газ и пары смолы, отводят из камер через отверстие в своде 7 в стояк и газосборник. Воздух, подаваемый для сжигания газа, используемого для отопления печей, предварительно подогревают в воздушных регенераторах 5, размещенных по камерам. Воздух поступает в низ регенераторов через подовый канал 10. Нагретый в регенераторах воздух через косые ходы 3, минуя блок 4,направляется в нижнюю часть вертикальных отапливаемых каналов 2, которые расположены между камерами коксования.

При отоплении коксовых печей доменным или генераторным газом осуществляют его подогрев в газовых регенераторах. Нагретый газ смешивается в отопительных каналах 2 с воздухом, где и сжигается, нагревая при этом боковые стенки камер коксования до температуры около 1573—1673 К. В случае применения коксового газа для отопления печей его направляют в горелки через специальные каналы.

Дымовые газы отводят через перекидные каналы 1 в верхнюю часть смежных нагревательных каналов, а также через специальные косые ходы в верх регенераторов, где ими нагревается насадка регенераторов. Изнижней части регенераторов дымовые газы отводят в боров и дымовую трубу.

Воздушные регенераторы разделены на две батареи. Когда и четных регенераторах нагревается воздух, насадка четных регенераторов нагревается дымовыми газами. Затем в результате перекидки клапанов изменяют направление потока воздуха и дымовых газов. Воздух поступает для нагрева в четные регенераторы, а дымовые газы — в нечетные.

Процесс коксования длится около 15—16 ч. Из 1 т угля получают (в зависимости от влажности угля и выхода летучих веществ) около 720—800 кг кокса, 300 м3 коксового газа, 30—40 кг смолы, 10 кг бензола и примерно 3 кг аммиака.

Таблица 7. Состав и пористость доменного кокса, %

| Кокс | Влага | Летучие | Зола | Сера | Фосфор | Углерод* | Пористость |

| Донецкий Кузнецкий | 7—14 9 | 0,6—1,2 1,2—1,7 | 9—10 ~10 | 0,8—2,0 ~0,5 | 0,03—0,05 0,04 | 75—93 | 46—55 — |

* Нелетучий.

Расход тепла на коксование 1 т угля составляет около 2514 МДж; при этом около 40—50% расходуемого тепла заключается в физическом тепле кокса, т. е. в том тепле, которое было израсходовано па нагрев кокса до той температуры, при которой его выгружают из печи.

В табл. 7 приведены состав и пористость кокса отечественного производства.

Основы те

Дата добавления: 2015-11-10; просмотров: 5978;