Общие технические характеристики твердого топлива

Влажность топлива

Определение общей влаги проводят двухступенчатым методом по ГОСТ 27314-87. Общую влагу Wоб рассчитывают как сумму внешней влаги Wвн и влаги воздушно-сухого топлива Wh.

Первую ступень – определение внешней влаги – проводят сушкой навески угля до постоянной массы при комнатной температуре или в сушильных шкафах при t = 40 °С для бурых и при t = 50 °С для каменных углей и горючих сланцев.

Вторая ступень – определение влаги воздушно-сухого топлива – проводится из пробы, доведенной до воздушно-сухого состояния при определении внешней влаги и затем измельченной до размеров лабораторной пробы (крупность частиц менее 3 мм). Влагу воздушно-сухого топлива определяют высушиванием при 105-110 °С в течение 3-4 часов либо ускоренным методом высушивания при температуре (160±5)°С (время сушки 5-10 минут).

Наличие в топливе влаги неблагоприятно отражается на его основных технологических характеристиках: снижает теплоту сгорания, увеличивает объем продуктов сгорания, что приводит к снижению КПД топочных устройств.

Изменение теплоты сгорания твердого топлива при изменении его влажности от  до

до  может быть рассчитано по выражению, кДж/кг,

может быть рассчитано по выражению, кДж/кг,

. (4.14)

. (4.14)

Увеличение влажности топлива ведет к снижению подвижности его частиц вплоть до полной потери сыпучести. Влага, соответствующая такому состоянию, при котором топливо лишается сыпучести, называется влагой сыпучести. Для большинства топлив влага сыпучести всего на несколько процентов превышает рабочую.

Наибольшее содержание влаги в топливе, при котором еще не происходит его смерзание при отрицательных температурах, характеризуется влагой смерзания, которая обычно меньше рабочей. Влага смерзания уменьшается при снижении выхода летучих и зольности. На практике нашли применение следующие способы борьбы со смерзанием: обезвоживание (путем отстаивания, нагревания и центрифугирования), вымораживание с перелопачиванием, добавка несмерзающихся материалов, обмасливание нефтепродуктами, разгрузка с применением устройств для дробления, обогрев бункеров, разогрев в вагонах.

Зольность определяет содержание минеральных примесей в топливе.

Примеси твердого топлива образованы большим числом различных минеральных веществ, главными из которых обычно являются алюмосиликаты (Al2O3·2SiO2·2H2O), кремнезем (SiO2), карбонаты (CaCO3, MgCO3, FeCO3), сульфиды (FeS2, CaS), сульфаты (CaSO4, MgSO4), соли щелочных металлов (NaCl, KCl). Помимо перечисленных основных компонентов в минеральных примесях твердого топлива присутствуют часто в повышенных концентрациях соединения многих редких элементов: платины, палладия, никеля, кобальта, германия, урана и др.

При сжигании топлива многие компоненты его минеральных примесей подвергаются химическим преобразованиям, при которых масса и состав образующейся золы всегда отличаются от массы и состава исходных минеральных примесей топлива:

Зольность угля – это масса золы, определяемая в установленных условиях, отнесенная к единице массы угля и выраженная в процентах. Стандартный метод определения зольности углей (ГОСТ 11022-75, СТ СЭВ 1461-78) заключается в полном сжигании навески топлива (озолении), прокаливании зольного остатка до постоянной массы при (815±15) °С и определении массы образовавшейся золы

Несгоревшая часть топлива образует очаговые остатки, которые в зависимости от условий сжигания и от местонахождения в разных частях топки и газоходах могут принимать форму шлака или золы. Шлак – это минеральная масса, подвергшаяся высокотемпературному нагреву, в результате которого она приобрела значительную прочность за счет оплавления и спекания. Зола – порошкообразный остаток топлива. Различают летучую золу – пылевидные фракции, уносимые уходящими газами, и провал – более крупные фракции золы. Условия сгорания топлива в топочных устройствах резко отличаются от лабораторных условий озоления, в результате чего состав и свойства очаговых остатков не совпадают с таковыми для лабораторной золы. Отличия обусловлены следующими основными причинами:

1. Время пребывания топлива в топке существенно меньше, чем при стандартном озолении (5 с в котле БКЗ-75 и ~ 30 мин при стандартном озолении).

2. Температура в топке значительно больше, чем при стандартном озолении (1500 °С в факеле и 815 °С при стандартном озолении).

3. Ограниченное количество окислителя в топочном устройстве и наличие восстановительных зон приводит к тому, что некоторые окислительные реакции в минеральной части проходят не полностью.

4. Образование расплава благоприятствует взаимодействию между отдельными компонентами минеральной части топлива.

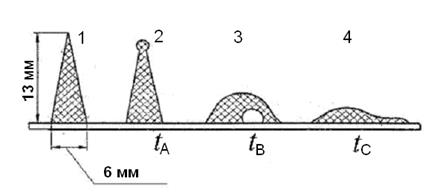

Поведение очаговых остатков при высоких температурах (их размягчение, плавление, текучесть образующегося расплава) относится к числу важнейших технологических характеристик топлива, влияющих на конструкцию топки, ее надежность, а также на эксплуатационные затраты. Очаговые остатки как многокомпонентные системы не имеют определенной температуры плавления. Переход из твердого состояния в жидкое происходит в определенном температурном интервале. Наибольшее раcпространение при определении плавкости золы и шлака получил метод конусов (ГОСТ 2057-82). Из золы прессуют пирамидку высотой 13 мм с основанием 6 мм (рис. 1.3), которую затем помещают в высокотемпературную муфельную печь, и постепенно повышают в ней температуру. В ходе нагревания образца фиксируют следующие температуры: температуру начала деформации tA, которую определяют по появлению первых признаков оплавления конуса; температуру полусферы tB, при которой образец превращается в полусферу с высотой, равной примерно половине основания, и температуру перехода в жидкоплавкое состояние tC, при котором образец растекается по подставке.

Шлакование котла - прогрессирующее накопление в топке и газоходах отложений очаговых остатков, сопровождающееся упрочнением этих отложений. Интенсивность шлакования во многом зависит от состава и свойств минеральной части топлива. Накопление шлаковых отложений начинается с появления на поверхности так называемого первичного слоя, в образовании которого важное место занимает конденсация паров легколетучих компонентов минеральной части топлива – главным образом оксидов (K2O, Na2O) и хлоридов (NaCl, KC) щелочных металлов. На поверхности первичного слоя происходит рост рыхлого вторичного слоя отложений, температура поверхности которого быстро увеличивается и может превысить температуру появления жидкой фазы, что ускоряет рост толщины слоя.

Рис. 4.2. Характерные конфигурации образца при определении плавкости золы методом конусов: 1 – до нагрева; 2 – начало деформации, 3 – размягчение; 4 – жидкоплавкое состояние

При сжигании твердого топлива во многих случаях целесообразен перевод минеральной части топлива в расплавленное состояние и непрерывный вывод образующегося шлака через лётку в нижней части топки. Такой метод удаления очаговых остатков получил название жидкое шлакоудаление.

Выход летучих веществ и характеристика коксового остатка

При нагревании твердого топлива до высоких температур происходит разложение углеводородов (в основном кислородсодержащих молекул) с образованием газообразных продуктов (CO, H2, CH4, CO2 и др.), получивших название «летучие вещества». Выход летучих веществ из твердого топлива происходит в интервале температур 110-1100 °С. После удаления летучих веществ из зоны нагрева остается твердый остаток, называемый коксовым остатком.

Выход летучих веществ в горючем состоянии «г» является одним из классификационных параметров каменных углей и антрацитов. Выход летучих веществ и характеристики нелетучего остатка позволяют оценить пригодность углей для коксования, а также предугадать поведение топлива в технологических процессах переработки и предложить рациональные способы сжигания.

Способность углей спекаться имеет большое значение при их технологическом использовании. Спекающиеся угли служат сырьем для получения кокса, который применяют в качестве восстановителя в доменном процессе при выплавке металла из руд. Такие угли более ценные, чем неспекающиеся, которые используются для энергетических целей.

Характеристики и классификация твердого топлива

Основное ископаемое твердое топливо – угли, которые делятся на два основных вида: бурые и каменные.

Бурые угли. Характерными свойствами бурого угля являются большая гигроскопичность, определяющая высокую влажность, большой выход летучих V г > 40 %; невысокая теплота сгорания, отсутствие спекаемости, склонность к самовозгоранию. По принятой классификации к бурым углям относят угли с высшей теплотой сгорания рабочей массы беззольного топлива  МДж/кг. По содержанию влажности в рабочем состоянии бурые угли делятся на три группы: Б1 (Wp > 40 %), Б2 (Wр 30-40 %), Б3 (Wр £ 30 %).

МДж/кг. По содержанию влажности в рабочем состоянии бурые угли делятся на три группы: Б1 (Wp > 40 %), Б2 (Wр 30-40 %), Б3 (Wр £ 30 %).

Каменные угли. К каменным относятся угли с высшей теплотой сгорания в условном беззольном состоянии  МДж/кг и с массовым выходом летучих Vг > 9 %. Каменные угли весьма разнообразны по своим свойствам и составу, поэтому их единая классификация затруднена. Поскольку единой классификации не существует, используются бассейновые классификации. В число классификационных признаков входят выход летучих, характеристика нелетучего остатка коксования и степень спекаемости угля.

МДж/кг и с массовым выходом летучих Vг > 9 %. Каменные угли весьма разнообразны по своим свойствам и составу, поэтому их единая классификация затруднена. Поскольку единой классификации не существует, используются бассейновые классификации. В число классификационных признаков входят выход летучих, характеристика нелетучего остатка коксования и степень спекаемости угля.

Жидкое топливо

Основным видом жидкого энергетического топлива является мазут, получаемый в процессе переработки нефти

В соответствии с ГОСТ 10585-75 установлены следующие марки мазутов: флотский Ф 5 и Ф 12; топочный М 40 и М 100. Марка мазута характеризует максимальное значение условной вязкости при температуре 50 °С. Флотские мазуты относятся к категории легких топлив, топочный мазут марки М 40 – к категории средних топлив, топочный мазут марки 100 – к категории тяжелых топлив.

В пределах марок топочные мазуты подразделяются на три сорта в зависимости от содержания серы: малосернистые (Sр £ 0,5 %), сернистые (Sр = 0,5-2,0 %) и высокосернистые (Sр = 2,5-3,5 %). Для мазута, получаемого при переработке высокосернистой нефти, допускается содержание серы не более 4,3 %.

Одной из важнейших характеристик мазута является его вязкость, в связи с чем она положена в основу маркировки мазута. Ею определяются способы и длительность сливных и наливных операций, условия транспортировки топлива и эффективность работы форсунок. Под условной вязкостью понимают отношение времени непрерывного истечения 200 мл продукта при определенной температуре (50 °С) ко времени истечения дистиллированной воды при 20 °С.

Вязкость мазутов зависит от температуры, давления и предварительной термообработки. Вязкость мазута с увеличением температуры сильно уменьшается. Причем для обеспечения необходимой вязкости температура подогрева высоковязких и маловязких сернистых мазутов отличается несущественно. Например, для мазутов М 40 и М 100 в случае, если необходимо получить одинаковую вязкость перед механической форсункой (3,5 °ВУ), разница в подогреве должна составлять всего 20 °С (104 и 124 °С).

Для перекачки мазута, заполнения и слива его из емкостей температура мазута должна быть не ниже 60-70 °С, что соответствует вязкости ~30 °ВУ.

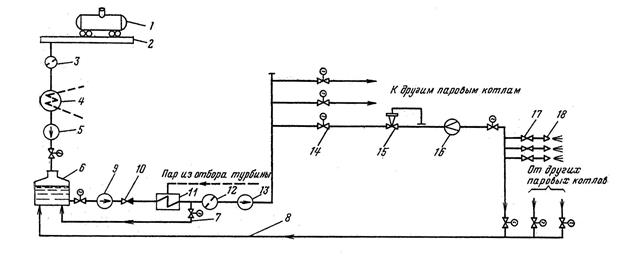

Технологический тракт подготовки мазута (рис. 4.3) на электростанции включает приемно-сливное устройство, основные резервуары для хранения постоянного запаса мазута, мазутонасосную систему, систему трубопроводов для мазута и пара, группу подогревателей мазута и фильтров.

Мазут перед сжиганием необходимо подготовить, т.е. удалить механические примеси, повысить давление мазута и подогреть, для снижения потерь давления при транспортировке по трубопроводам и обеспечения тонкого распыливания. Температура в баках поддерживается на уровне 60-80 °С за счет циркуляционного подогрева.

Рис. 4.3. Технологическая схема подготовки мазута на электростанции:

1 – цистерна с мазутом; 2 – сливное устройство; 3 – фильтр грубой очистки; 4 – сливной резервуар с подогревом; 5 – перекачивающий насос; 6 – основной резервуар; 7, 8 – линий рециркуляции мазута; 9 – насос первого подъема; 10 – обратный клапан; 11 - подогреватель мазута; 12 - фильтр тонкой очистки; 13 – насос второго подъема; 14 – запорная задвижка;

15 – регулятор расхода; 16 – расходомер; 17 – задвижка; 18 – форсунка

Типовой является двухступенчатая схема подачи топлива, предусматривающая двухступенчатое повышение давления.

Очистка мазута от твердых фракций происходит вначале в фильтрах грубой очистки с размером ячеек 1,5´1,5 мм2, а затем в фильтрах тонкой очистки с ячейками 0,3-0,5 мм, установленных перед насосами второй ступени.

Теплота сгорания обезвоженного мазута колеблется в пределах от 39 до 41,5 МДж/кг в зависимости от его состава. Теплота сгорания горючей массы мазута зависит от соотношения главных горючих элементов С, Н, а также от содержания S, О и N. Присутствие в составе мазута нефтяных смол и асфальтов снижает теплоту сгорания мазута. Теплота сгорания может быть подсчитана по формуле Д.И. Менделееева, погрешность расчета по которой не превышает 2%.

Газовое топливо

В качестве газового топлива в энергетике используется преимущественно природный газ. В значительно меньших масштабах, главным образом в промышленной энергетике, находят применение различные виды искусственных горючих газов.

Важнейшими для энергетики характеристиками газового топлива являются теплота сгорания, плотность, концентрационные пределы взрываемости газа в смеси с воздухом.

Плотность газа по отношению к плотности воздуха определяет возможность скопления газа в верхней или нижней части помещений или установок. Плотность природного газа в нормальных условиях составляет 0,74 кг/м3. Концентрационные пределы взрываемости смесей газового топлива с воздухом характеризуют диапазон концентраций, в пределах которых эти смеси способны взрываться при наличии источника зажигания. Для природного газа в смеси с воздухом концентрационные пределы взрываемости составляют 5-15 %. Концентрационные пределы взрываемости могут быть расширены за счет предварительного подогрева воздуха либо газа.

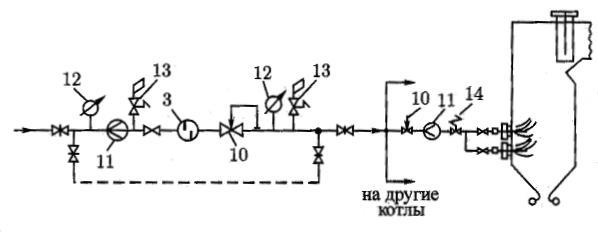

Рис. 4.4. Технологическая схема подготовки к сжиганию газового топлива: 3 – фильтр; 4 9 – обратный клапан; 10 – регулятор давления топлива; 11 – измеритель расхода топлива; 13 – предохранительный клапан; 14 – быстродействующий клапан.

Перед подачей природного газового топлива в магистральные трубопроводы его подвергают переработке на специальных заводах, которая включает в себя очистку от сероводорода и диоксида углерода, извлечение высших углеводородов, осушку. Завершающая операция – одоризация (придание газу запаха) - осуществляется введением меркаптанов, которые позволяют легко обнаружить присутствие газа в воздухе. Применение природного газа чрезвычайно широко. Особенность использования – сложность хранения, хотя и существуют подземные хранилища газа, которые используются для обеспечения постоянства расхода транспортируемого газа. Поэтому при использовании газообразного топлива всегда предусматривается резервное топливо – уголь или мазут.

Теплота сгорания природного газа находится в пределах  = 33-38 МДж/м3, и она тем ниже, чем меньше высших углеводородов содержится в газе.

= 33-38 МДж/м3, и она тем ниже, чем меньше высших углеводородов содержится в газе.

Дата добавления: 2015-10-26; просмотров: 2792;