Водяные экономайзеры

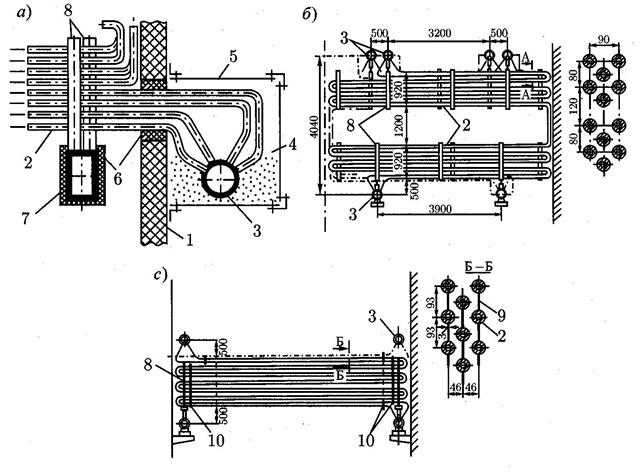

Змеевиковые экономайзеры выполняются подобно пароперегревателям с горизонтальными змеевиками в конвективной шахте, их применяют при любом рабочем давлении. Для интенсификации теплообмена и уменьшения загрязнения змеевики экономайзера выполняют из стальных труб уменьшенного диаметра: наружный — 28-32 мм при толщине стенки 2,5-3,5 мм. Концы змеевиков, как и в других поверхностях нагрева, объединяют входным и выходным коллекторами (рис. 3.12,а). В паровых котлах, работающих под разрежением, для обеспечения газовой плотности (исключения присоса воздуха в газоход через зазоры между трубами и обмуровкой) и уменьшения потерь теплоты входные и выходные коллекторы помещают в теплоизолирующие камеры (рис. 3.12,а),а заданный шаг труб в пакете обеспечивается опорными стойками, которые крепятся к специальным воздухоохлаждаемым балкам, находящимся внутри газохода, и передают на них вес змеевиков экономайзера. В газоплотных котлах почти всегда внутри газохода помещают и коллекторы, служащие одновременно опорой для змеевиков экономайзера (рис. 3.12,б). Расположение труб экономайзера обычно шахматное; коридорное расположение по условиям теплообмена нецелесообразно.

Движение воды в экономайзере делают восходящим, что обеспечивает свободный выход с водой выделяющихся при нагреве газов и образующегося в случае кипения воды в экономайзере пара. Для удобства ремонта и эксплуатации поверхность экономайзера по ходу продуктов сгорания разделяют на пакеты высотой до 1 м. Разрывы между пакетами — не менее 650-800 мм.

Коллекторы экономайзеров обычно размещают вдоль малой (боковой) стороны конвективной шахты. Массовая скорость воды в трубах экономайзера должна быть не менее 500-600 кг/(м2с), а в кипящих частях экономайзера — 800-1000 кг/(м2-с). Для обеспечения необходимой скорости движения определяется общее число параллельно включенных труб и по условиям их приварки к коллекторам и создания нужного шага между трубами устанавливается число параллельных потоков воды в пакетах экономайзера (обычно имеет место 2-4 потока).

Для интенсификации теплопередачи с газовой стороны и повышения компактности пакетов увеличивают поверхность нагрева путем сварки гладких труб на прямых участках с помощью проставок из листовой стали толщиной 3-4 мм. Получаются пакеты так называемых мембранных экономайзеров (рис. 3.12 в). Мембранный экономайзер занимает меньший объем

газохода и за счет тепловоспринимаюцей поверхности проставок расход гладких труб уменьшается на 25-30% при одинаковом тепловосприятии. Такой экономайзер к тому же не требует установки дистанционирующих опор, оказывается жестким по конструкций и опирается на собственные раздающие коллектора.

Рис. 3.12. Конструктивное выполнение экономайзеров: а — тепловая изоляция коллектора экономайзера; б — пакет экономайзера из гладких труб; в — мембранный экономайзер; 1 — обмуровка конвективной шахты; 2 — трубы; 3 — коллектор; 4 — теплоизоляционная засыпка; 5 — металлическая обшивка; 6 — огнеупорная обмазка; 7 — опорная балка; 8 — опорные стойки; 9 — мембранная проставка; 10 — граница установки мембран.

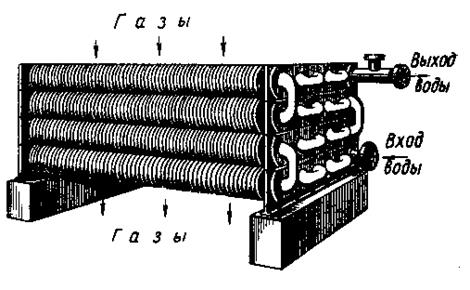

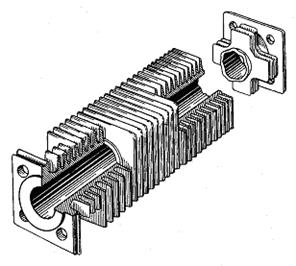

Для котлов ДКВР, КЕ, ДЕ и других с давлением в барабане до 2,4МПа используется экономайзер некипящего типа, собираемый из ребристых чугунных труб ВТИ, соединяемых между собой чугунными калачами. Промышленность выпускает элементы длиной 1,5; 2; 2,5 и 3 метра, имеющие параметры:

| ПАРАМЕТРЫ | ВЕЛИЧИНЫ | |||

| Длина, м | 1,5 | 2,5 | ||

| Поверхность нагрева со стороны газов, м2, Н0 | 2,18 | 2,95 | 3,72 | 4,49 |

| Живое сечение для прохода газов, м2, f1 | 0,088 | 0,12 | 0,152 | 0,184 |

| Живое сечение для прохода воды, м2, fВ | 0,00435 |

Для котлов производительностью до 10 т/час обычно используются ребристые чугунные трубы длиной 2м (рис. 3.13, 3.14). Для более мощных котлов – 3 м. Трубы-элементы укладываются в коридорном порядке, причем фланцы элементов образуют боковые стороны ВЭК.

Рис. 3.13. Монтажная схема экономайзера

Рис 3.14. Труба чугунного экономайзера

Дата добавления: 2015-10-26; просмотров: 3397;