Насосы водяные

Насосы водяные снимаются, разбираются, промываются, детали дефектуются. При разборке следует учитывать, что резьба у болта крепления крыльчатки к валу левая.

Станина и корпус насоса заменяются при наличии сквозных трещин в местах их крепления, а также трещин, выходящих на резьбовые, проходные отверстия и выходящие на посадочные места под подшипники. Трещины, не оговоренные выше, разрешается заваривать согласно действующей Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов. Допускается заполнять мелкие свищи и поры корпуса насоса эпоксидными компаундными смолами согласно "Временной технологической инструкции по применению эпоксидных компаундов при ремонте локомотивов", КЛ-192, а также бакелитовым лаком.

Головка всасывающая, имеющая сквозные трещины, трещины, выходящие на резьбовые и проходные отверстия, заменяется.

Шпильки заменяются при наличии сорванных ниток резьбы или ослаблении шпилек по месту установки. При износе резьбовых отверстий шпилек корпуса, разрешается перерезать их на следующий размер. В этом случае шпильки заменяются на ступенчатые.

При увеличении радиального зазора между рабочим колесом и всасывающей головкой более 1,1 мм, восстановление зазора до чертежного производится за счет наплавки поверхности всасывающей головки, зазор должен быть 0,3...0,4 мм. Диаметр отверстия всасывающей головки допускается увеличивать не более чем на 4 мм. Допускается при ослаблении посадки всасывающей головки в корпусе ее восстановление нанесением на поверхность всасывающей головки эластомера Ф-6, Ф-40.

Привалочные поверхности деталей насоса проверяются по плите, должны быть не менее 85% площади прилегания.

Восстановление посадки подшипников в станине допускается нанесением Ф-6, Ф-40.

Осматривается рабочее колесо. Наличие трещин в любом месте не допускается.

Вал приводной в сборе со шлицевой втулкой осматривается, обмеряется и проверяется на отсутствие трещин. Заварка трещин, наплавка на цилиндрической части вала насоса запрещается. Проверяется на станке биение шеек вала по индикатору. При биении более 0,02 мм вал заменяется. Вал, имеющий выработку в местах посадки подшипников, уплотнений, восстанавливается хромированием с последующей шлифовкой до требуемого размера. Допускается посадку подшипников восстанавливать нанесением пленки эластомера Ф-6, Ф-40. Конусная часть вала, при ослаблении посадки рабочего колеса восстанавливается вибродугой наплавкой под слоем флюса с последующей обработкой на станке. Конусность посадочного места должна быть 1:10, а чистота обработки 1,25. После обработки на станке конусная поверхность проверяется калибром, прилегание должно быть не менее 85% поверхности.

Шлицевая втулка вала заменяется при наличии трещин, износа шлицев более 0,15 мм. Допускается шлицы втулки вала восстанавливать вибродуговой наплавкой. После обработки чистота поверхности шлицев должна быть не менее 2,5. Перед восстановлением шлицевая втулка спрессовывается с вала.

При установке рабочего колеса на вал, конус колеса притирается по конусу вала, прилегание должно быть не менее 80% поверхности. Колесо в сборе с валом статически балансируется, допускается небаланс не более 30 гсм. Балансировка производится за счет снятия металла с двух сторон диска колеса на глубину не более 2 мм с плавным переходом к остальной поверхности.

Подшипники вала промываются, осматриваются, выявляются их дефекты и выбраковываются согласно действующей Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. При необходимости подшипники вала заменяются на новые.

Рабочая поверхность фланца осматривается, при наличии следов выработки восстанавливается шлифовкой с последующей проверкой геометрии фланца. Рабочая поверхность притирается, прилегание должно быть 100%. Интерференционным стеклом Æ 60 мм проверяется неплотность. На стекле должно быть не более 2‑х полос, что соответствует неплоскостности 0,0006 мм. Предельная толщина фланца допускается 6 мм. Проверяется магнитным дефектоскопом, трещины не допускаются. Допускаются волосовины общим количеством не более 2‑х с максимальной длиной 3 мм и суммарной протяженностью 5 мм.

Осматривается рабочая поверхность уплотнительного кольца, при наличии выработки восстанавливается с соблюдением следующих требований:

протачивается рабочая поверхность уплотнительного кольца до плотного удаления следов износа, при этом должна быть выдержана непараллельность торцов 0,2 мм, не более;

притирается рабочая поверхность на плите со смазкой водой (без порошка), шероховатость поверхности после притирки должна быть 0,16 и обеспечено стопроцентное прилегание рабочей поверхности на плите.

При расслоении прессматериала, отслоении углеграфического кольца, выработки паза до 17 мм уплотнительное кольцо заменяется новым.

Резиновое уплотнительное кольцо заменяется независимо от состояния. Обоймы должны плотно охватывать резиновое кольцо (проверяется при сборке). Края обоймы разрешается подогнуть до плотного прилегания.

Пружина заменяется при наличии трещин, поломки витков и высоте в свободном состоянии менее 40,5 мм.

Перед сборкой все детали промываются в осветительном керосине (кроме уплотнительного углеграфитового кольца и фланца) и обдуваются сжатым воздухом. Детали должны быть чистыми и обезжиренными (бензином или уайт-спиртом) трущимися поверхностями углеграфитового кольца и фланца.

Насос собирается, при этом выполняются следующие требования:

посадка колеса на вал должна иметь осевой натяг 0,2...0,4 мм на длине конуса, затяжной болт на 1,0...1,5 грани от момента его упора;

зазор между колесом и валом при незатянутом конусе должен быть в пределах 1,0...3,7 мм;

проверяется плотность посадки на вал резинового кольца с обоймами, одевается съёмником через оправку;

затяжка болта производиться динамометрическим ключом, моментом затяжки равным 20+1 кгс·см (резьба у болта левая);

после постановки всасывающей головки контролируется радиальный зазор между головкой и колесом, должен быть равен 0,3...0,4 мм;

осевой разбег вала должен быть не более 0,1 мм, проверяется щупом между кольцом и втулкой отражателем;

расположение канавок слива масла, должно быть вниз при любом варианте сборки насоса;

в сборном насосе вал должен свободно проворачиваться от руки, заедание не допускается.

После сборки насоса водяная полость его опрессовывается водой давлением 4 кгс/см2 в течение 5 мин. Пропуск воды в соединениях не допускается. Разрешается незначительный пропуск воды в виде отдельных капель через сальниковое уплотнение.

После ремонта насос подвергается стендовым испытаниям при температуре воды 80±100С на режимах согласно таблице 5.

Таблица 5

| Режи- мы | П С-1 (об/мин) | Время испытания с (мин) | Давление на выходе, Па (кгс/см2) | Примечание |

| I | 25 (1500) | 300(5) | 39226, 6 (0,4) | Допускается не более пяти капель в минуту |

| II | 33,3 (2000) | 300 (5) | 98066,5 (1,0) | |

| III | 50 (3004) | 300 (5) | 24516 (2,5) | |

| IV | 300 (5) | 392266 (4,0) | Работу не контролировать |

на режиме Ш насос проверяется на производительность, которая должна быть не менее 125 м3/ч;

на режиме Ш и 1У насос проверяется на герметичность. Течь и потение через стенки и стыки не допускается.

Пуск насоса и переход с одного режима на другой осуществляется плавно.

ТБ.

Снимать и ставить масляные и водяные насосы и другие агрегаты массой более 30 кг следует с использованием грузоподъемного механизма (крана), а при ручном снятии (установке) - вдвоем. Ремонт, разборку и сборку насосов необходимо осуществлять на специальных кантователях или механизированных позициях. Для выпрессовки шестерен и подшипников масляного насоса необходимо применять съемники.

Установка и снятие топливных форсунок должна производиться только на неработающем дизеле. Для транспортировки форсунок необходимо использовать специальные тележки или приспособления. При снятии форсунок необходимо применять специальные съемники.

При разборке топливных насосов высокого давления слесарь должен применять приспособления для сжатия пружины плунжера. При этом корпус насоса должен быть надежно закреплен на стенде.

Промывка осветительным керосином, бензином, обдувка сжатым воздухом и испытания топливной аппаратуры на стенде должны производиться с включенной местной вытяжной вентиляцией.

26. Шахта холодильника.

Устройство шахты холодильника. Неисправности, монтаж, демонтаж, опрессовка водяных секций. Приводы управления жалюзи, их регулировка, перевод в летний и зимний режимы работы. Меры безопасности при производстве работ.

Холодильная камера2ТЭ116. Состоит из двух частей: шахты холодильника (охлаждающего устройства) с блоками радиаторных секций и мотор-вентиляторами охлаждения и части кузова от дизеля до шахты холодильника.

Боковые наружные стенки холодильной камеры (рис. 52) не имеют обшивки. Их каркас предназначен для установки коллекторов и секций холодильника. Мотор-вентиляторы при ремонте вынимают через отверстия в крыше после снятия верхних жалюзи. В поддоне шахты имеются люки для рециркуляции воздуха, закрываемые крышками 1 и 11, мотор-вентиляторы 8 установлены на опоре 6. Их диффузоры имеют входные коллекторы, улучшающие динамику воздушного потока. Зазор между лопастями вентилятора и диффузором должен быть 2—4 мм. В холодильной камере по обе стороны от прохода установлено по 20 трубчато- пластинчатых радиаторных секций 4 и 70, которые крепятся к коллекторам 2 и 5.

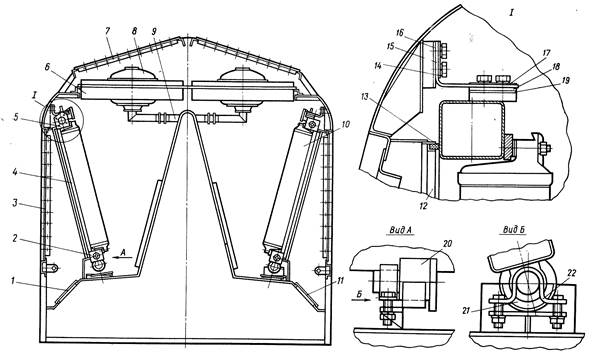

Рис. 52. Холодильная камера:

1,11— крышки; 2, 5 — коллекторы; 3, 7 — боковые и верхние жалюзи; 4, 10 — радиаторные секции; 6 — опора мотор-вентилятора; 8 — мотор-вентилятор; 9 — труба; 12 — рамка; 13 — уплотнение; 14, 17 — накладки; 15 — пластина; 16, 18, 19 — прокладки; 20 — кронштейн; 21 — амортизатор;

22 — скоба

В холодное время года для работы холодильной камеры в режиме рециркуляции необходимо крышки 1и 11 открыть, а боковые и верхние жалюзи 3 и 7 закрыть. Воздух будет засасываться вентиляторами 8 через люки в поддоне шахты холодильной камеры, проходить через радиаторные секции 4 и 10 и выбрасываться в дизельное помещение через жалюзи, расположенные в торце крыши холодильной камеры. Жалюзи приводятся в действие ручным приводом. Крышки 1 и 11 люков также имеют ручной привод. При не полностью открытых боковых и верхних жалюзи воздух, забираемый снаружи тепловоза, смешивается с воздухом кузова и частично выбрасывается наружу тепловоза через верхние жалюзи.

Дата добавления: 2015-10-19; просмотров: 1194;