Методы парового регулирования температуры пара

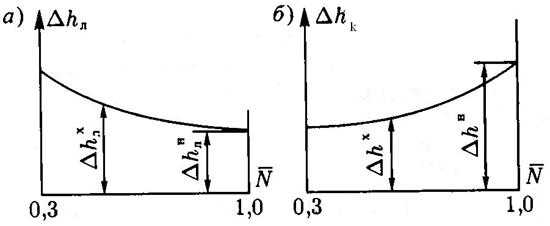

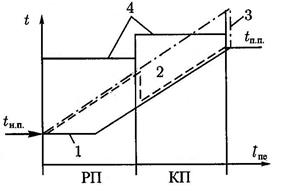

При изменении нагрузки котла меняется температура перегретого пара. В случае установки радиационного пароперегревателя с уменьшением нагрузки котла температура перегретого пара растет (рис. 3.7, а), поскольку тепловосприятие поверхностей практически не изменяется, а расход подогреваемого пара снижается.

(3.1)

(3.1)

При использовании конвективного пароперегревателя, с уменьшением нагрузки снижаются скорости газов, уменьшается коэффициент теплоотдачи, кроме того, уменьшается температурный напор за счет уменьшения температуры на выходе из топки, что в конечном итоге приводит к снижению тепловосприятия поверхностями нагрева и в конечном итоге приводит к снижению температуры перегретого пара (рис. 3.7,б).

(3.2)

(3.2)

Рис. 3.7. Зависимость удельного тепловосприятия рабочей среды в поверхностях нагрева от тепловой нагрузки котла: а — радиационные: поверхности; б — конвективные поверхности

Регулирование температуры пара высокого давления на барабанных котлах основано на понижении температуры по мере перегрева пара при ее превышении заданного значения в регулируемой точке. Поэтому размер поверхности пароперегревателя устанавливают такой, чтобы при нагрузке 0,5 Dном без каких-либо воздействий обеспечить номинальный перегрев пара. При нагрузках выше 0,5 Dном излишний перегрев пара снимается в пароохладителях. Устройства для регулирования температуры пара в нескольких местах пароперегревательного тракта используются при переходных режимах для стабилизации температуры пара в этих местах. Регулирование промежуточного перегрева пара обеспечивается путем догрева пара до необходимой температуры при нагрузках ниже номинальной. Для этих целей применяются как паровые, так и газовые методы регулирования.

Впрыскивающий пароохладитель. Для поддержания установленной температуры пара высокого давления почти исключительно применяются впрыскивающие пароохладители путем ввода (впрыска) в поток частично перегретого пара питательной воды или конденсата, имеющих температуру на 200-300сС ниже охлаждаемого пара.

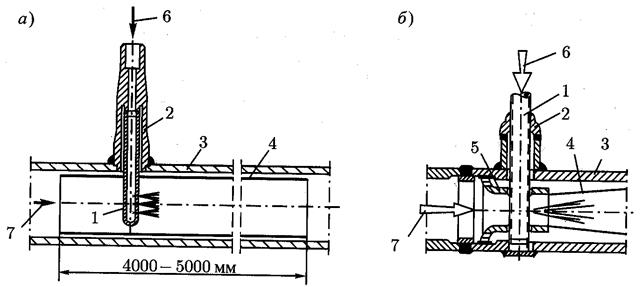

Впрыскивающий пароохладитель (рис. 3.8) устанавливают на прямом участке паропровода или в коллекторе длиной 6-7 м, охлаждающая вода или конденсат вводится в поток пара через форсунку-распылитель с несколькими отверстиями диаметром 3-6 мм. Во избежание попадания относительно холодных струй воды на горячие стенки корпуса (коллектора) внутри него установлена разгруженная от давления защитная рубашка цилиндрической формы или в виде сопла Вентури. Ее размер (3-5 м) определяется расчетной длиной участка испарения капель влаги.

Снижение температуры перегретого пара впрыскивающим пароохладителем достигается на некотором расстоянии от места ввода воды, так как на испарение капель конденсата и последующий перегрев образовавшегося из них пара требуется некоторый промежуток времени, а скорость потока пара в пароохладителе более 40 м/с. Уменьшения этого расстояния достигают более тонким распылением воды за счет уменьшения диаметра отверстий форсунки и увеличения перепада давления между впрыскиваемой водой и паром и по возможности увеличением разности температур пара и конденсата.

Расход воды на впрыск в пароохладитель можно определить, составив тепловой и материальный баланс пароохладителя:

. (3.3)

. (3.3)

Здесь: D', Dвпр— расход пара перед пароохладителем и воды на впрыск, кг/с;  , hвnp - пара на входе и выходе из пароохладителя, энтальпия воды, поступающей на впрыск, кДж/кг

, hвnp - пара на входе и выходе из пароохладителя, энтальпия воды, поступающей на впрыск, кДж/кг

Уравнение позволяет определить необходимый расход воды на впрыск, если задан удельный теплосъем в пароохладителе:

(3.4)

(3.4)

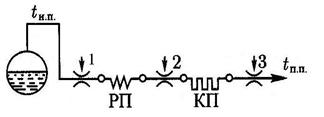

Пароохладитель можно устанавливать за пароперегревателем, в рассечку между ступенями пароперегревателя, либо на стороне насыщенного пара (рис. 3.9). При установке пароохладителя на выходе из него обеспечивается надежное поддержание заданной температуры пара перед турбиной, но металл пароперегревателя в его выходной части остается не защищенным от высокой температуры пара, и потому такой метод применять нельзя. Установка пароохладителя по остальным вариантам защищает металл пароперегревателя. Однако по мере удаления впрыскивающего устройства от выхода из перегревателя возрастает инерционность регулирования и снижается точность поддержания температуры.

Рис. 3.8. Впрыскивающий пароохладитель: а — с цилиндрической защитной рубашкой; б — с соплом Вентури; 1 — водяная форсунка; 2 — штуцер; 3 — корпус пароохладителя; 4 — защитная рубашка; 5 — сопло Вентури; 6 — вход охлаждающей воды; 7 — вход пара.

|

|

Рис. 3.9. Изменение температуры перегретого пара при различном размещении пароохладителя в тракте пара: а — общая схема установки впрыскивающих устройств; б — изменение температуры пара; 1-3 — места установки пароохладителей и изменение температуры пара в тракте пароперегревателя ; 4 — предельно допустимая температура металла поверхности; РП — радиационный перегреватель; КП — конвективный перегреватель; tнп, tпп — температура насыщенного и перегретого пара.

Обычно для регулирования температуры пара используют не один, а два-три пароохладителя, установленные между отдельными пакетами перегревателя. Один из них устанавливают чаще всего перед ширмовым перегревателем ШП (или в рассечку его) для обеспечения надежной работы металла этой сильно теплонапряженной поверхности. Этот впрыск является наибольшим по воздействию, его дополнительная задача состоит в стабилизации энтальпии пара на выходе из радиационных поверхностей с учетом неравномерности тепловыделения по стенам топки. Второй рекомендуется устанавливать перед конвективными пакетами перегревателя - для стабилизации температуры пара после ширм. На барабанных котлах обычно этот пароохладитель отсутствует. Последний пароохладитель является подрегулирующим, он устанавливается перед выходным пакетом перегревателя КП-2, имеющим небольшое тепловосприятие по пару (120-200 кДж/кг). Его задача — окончательно стабилизировать температуру перегретого пара на выходе из котла. Расчетное количество впрыскиваемой воды составляет (0,05 -г 0,07)DHOM на прямоточных котлах и до 0,1 DH0Mна барабанных.

Впрыскивающие пароохладители требовательны к качеству воды, используемой для впрыска. Прямоточные паровые котлы питают в основном очищенным конденсатом и обессоленной добавочной водой, в связи с чем их оборудуют впрыскивающими пароохладителями, использующими питательную воду. В барабанных паровых котлах при сильно минерализованной питательной воде конденсат для впрыска получают в самом котле за счет конденсации части насыщенного пара, отбираемого из барабана котла. Такой способ получения качественной воды для впрыска называют схемой впрыска собственного конденсата (рис. 3.10).

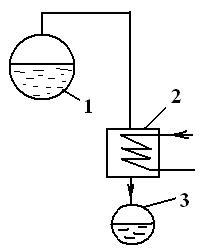

Рис. 3.10. Схема получения конденсата

Конденсация насыщенного пара происходит за счет отвода теплоты к питательной воде, поступающей затем в экономайзер. Установленный в нижней части конденсатора сборник выдает конденсат на впрыски в пароохладители, а избыток его через линию перелива возвращается в барабан.

Дата добавления: 2015-10-26; просмотров: 2755;