Система питания карбюраторных двигателей

Приготовление и подача к цилиндрам карбюраторных двигателей горючей смеси, регулирование ее количества и состава осуществляется системой питания, работа которой оказывает большое влияние на все основные показатели двигателя (мощность, экономичность, токсичность отработавших газов). При эксплуатации двигателей содержанию этой системы в должном техническом состоянии необходимо уделять особое внимание.

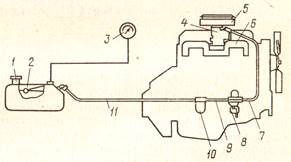

Рис.38. Схема системы питания карбюраторного двигателя

Типичная схема системы питания карбюраторного двигателя показана на рис. 38, она включает в себя бак 1 с датчиком 2 указателя уровня (количества) топлива 3, топливопроводы 7, 9,1I, фильтр 10, насос (обычно диафрагменного типа) 8 для подачи топлива из бака 1 к карбюратору 4. Воздух поступает в карбюратор через воздухоочиститель 5, который одновременно выполняет функцию глушителя шума, возникающего при впуске. Смесь топлива и воздуха из карбюратора подается к цилиндрам по впускному трубопроводу 6. Карбюраторы в качестве главного прибора топливоподачи используются на всех отечественных двигателях *.

* Сведения о работе системы питания с аппаратурой впрыска бензина можно найти в специальной литературе.

К карбюраторам предъявляются следующие основные требования: точное дозирование количества топлива; обеспечивающее получение необходимых экономических и мощностных показателей двигателя на всех режимах его работы при допустимой токсичности отработавших газов; обеспечение возможности быстрого и плавного изменения режима работы двигателя; тонкое распыливание топлива.

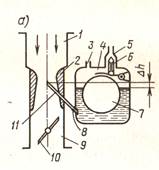

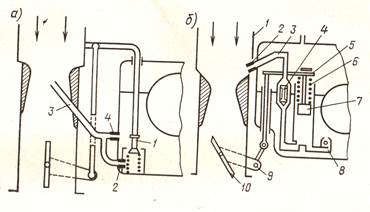

5.2.1. Характеристика простейшего карбюратора. На рис. 39, а приведена схема простейшего карбюратора, включающая входной патрубок 1, диффузор 2, смесительную камеру 9, дроссельную заслонку 10, поплавковую камеру 4 с поплавком 7, игольчатым клапаном 6, его седлом 5 и отверстием 3, а также топливный жиклер В и трубку распылителя 11.

Рис. 39. Схема и характеристика простейшего карбюратора.

При неработающем двигателе уровень топлива в поплавковой камере на 4—8 мм ниже кромки выходного отверстия распылителя 11, что делается для предотвращения вытекания топлива из распылителя особенно при наклонном положении двигателя. Отверстие 3 соединяет поплавковую камеру с входным патрубком 1 и реже непосредственно с атмосферой. Так как давление в поплавковой камере всегда при работе двигателя больше, чем в диффузоре, то под действием перепада этих давлений топливо фонтанирует из распылителя 11 в поток воздуха. Таким образом, в основе работы карбюраторов лежит принцип пульверизации, поэтому их иногда называют пульверизациовными.

Общее количество горючей смеси, подаваемой в цилиндры двигателя, регулируется с помощью дроссельной заслонки, состав смеси изменяется при этом автоматически по определенной закономерности.

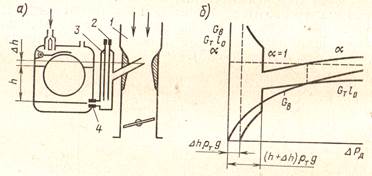

5.2.2. Наивыгоднейшая характеристика карбюратора. Наибольшая мощность получается при использовании в карбюраторных двигателях обогащенных смесей, т. е. при αм<1,0, а наилучшая экономичность в случае сгорания смесей при αэк>αм. Для каждого двигателя и режима его работы величины αм и αэк имеют определенное значение. Так как с ростом ∆рд при данной частоте вращения условия сгорания улучшаются, то это приводит к соответствующему увеличению αм и αэк (рис. 40).

Рис. 40. Наивыгоднейшая характеристика карбюратора при составе смеси: 1 — экономическом; 2 — мощностном.

Регулировки карбюратора по характеристике 1 целесообразны при работе двигатели на частичных нагрузках, когда ∆рд<∆рд max. При полном открытии дроссельной заслонки от двигателя требуется наибольшая мощность, поэтому состав смеси должен определяться точкой С на кривой 2. Итак, наивыгоднейшая характеристика карбюратора при данной частоте вращения на рис. 40 изображается линией АВС. Аналогичные характеристики можно экспериментально получить при разных частотах вращения; эти характеристики не совпадают, поскольку при данном ∆рд с ростом частоты вращения и соответствующим прикрытием дроссельной заслонки горючую смесь необходимо несколько обогащать. Реальную регулировку карбюратора подбирают для некоторой средней характеристики из серии, полученной при различных частотах вращения.

5.2.3. Главная дозирующая система. Автоматическое изменение α на частичных нагрузках в соответствии с наивыгоднейшей характеристикой карбюратора называют корректированием (компенсацией) состава смеси, оно осуществляется главной дозирующей системой.

Рис. 41. Схема и характеристика карбюратора с понижением разрежения у

жиклера.

Существует ряд способов корректирования состава смеси. В подавляющем большинстве современных карбюраторов главная система работает с компенсацией состава смеси путем понижения разрежения у топливного жиклера. В отличие от простейшего карбюратора она помимо топливного жиклера 4 имеет колодец 3 и воздушный жиклер 2, через который колодец сообщается с атмосферой или с входным патрубком 1 (рис. 41,а).

Система начинает работать, когда величина ∆рд будет достаточной, чтобы поднять в распылителе топливо на высоту ∆h, т. е. при ∆рд>∆h ρтg (рис. 41,б), где ρт – плотность топлива.

Пока ∆рд< (h+∆h) ρтgдавление воздуха в колодце равно атмосферному и карбюратор работает как простейший. При этом из распылителя, а значит, и из колодца 3 топлива вытекает больше, чем поступает через жиклер 4, следовательно, уровень топлива в колодце понижается. Когда он опустится на величину h , вместе с топливом в распылитель будет из колодца поступать небольшое количество воздуха. Этот воздух перемешивается с топливом и образует эмульсию, поэтому карбюраторы с такой главной системой называют эмульсионными. Воздушный жиклер 2 ограничивает поступление эмульсирующего воздуха в колодец и в нем появляется разрежение ∆рк. Истечение топлива из жиклера теперь происходит под действием перепада уровней h и разрежения ∆рк, поэтому при ∆рд = (h+∆h) ρтgрезко увеличивается расход топлива.

По мере роста ∆рд разрежение ∆рк также увеличивается, но медленнее, а поскольку истечение топлива из жиклера определяется в этом случае именно величиной ∆рк, то ясно, что и расход топлива возрастает медленнее, чем в простейшем карбюраторе, т. е. смесь обедняется. Таким образом, обеднение состава смеси достигается при такой главной системе не за счет добавления к смеси эмульсирующего воздуха (оно весьма мало по сравнению с общим расходом воздуха), а путем понижения разрежения, под действием которого происходит истечение топлива через жиклер 4. Как показывают опыты, на некоторых режимах эмульсирование может несколько улучшать смесеобразование за счет повышения тонкости распыливания, полноты испарения топлива и более равномерного распределения смеси по цилиндрам.

Необходимую степень обеднения смеси в соответствии с наивыгоднейшей характеристикой карбюратора достигают при данной системе компенсации выбором определенного сочетания размеров жиклеров 2 и 4, а также высоты h .

5.2.4. Вспомогательные устройства карбюратора. Главная дозирующая система не может обеспечить холостой ход, надежный пуск, обогащение смеси при полном открытии дроссельной заслонки, хорошую приемистость при резком увеличении нагрузки и не в состоянии ограничивать максимальную частоту вращения. Эти задачи решают вспомогательные устройства карбюратора.

Система холостого хода. Истечение топлива из главной системы начинается, когда ∆рд=80-120 Па, однако на режимах холостого хода величина ∆рд намного меньше. Топливо из главной системы на этих режимах не поступает и питание двигателя осуществляется при помощи специального устройства (системы) холостого хода.

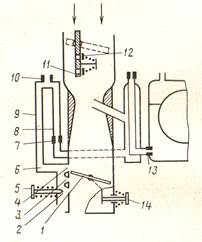

Рис. 42. Схема системы холостого хода и пускового устройства.

Система холостого хода (рис. 42) обычно связана с главной и к жиклеру холостого хода 7 топливо поступает, пройдя через главный жиклер 13. Затем по каналам 8 и 9 оно попадает в канал 6, смешиваясь с воздухом, подсасываемым через воздушный жиклер 10. Канал 6 заканчивается отверстиями 2, 3 и 4. Отверстие 4 располагается выше кромки дроссельной заслонки и через него к топливу подмешивается еще некоторое количество воздуха, так что к выходным отверстиям 3 и 2 поступает эмульсия. Винтом 5 регулируют количество эмульсии и тем самым воздействуют на состав горючей смеси (обычно на холостом ходу α= 0,7-0,8). Положение дроссельной заслонки 1 регулируют винтом 14, оно влияет на частоту вращения на режиме холостого хода. Подбирая положение винтов 5 и 14, можно добиться устойчивой работы двигателя с малой частотой вращения. При этом следует действовать очень осторожно и избегать излишнего обогащения смеси, чтобы не превысить концентрацию СО в отработавших газах допустимого значения, например 2,0%.

Когда заслонка 1 начнет открываться, то отверстие 4 окажется в зоне высоких разрежений и через него (в смесительную камеру также будет поступать эмульсия, чем и обеспечивается возможность работы двигателя при самых малых нагрузках. После еще большего открытия дроссельной заслонки вступает в работу главная система, однако подача топлива через систему холостого хода продолжается, пока нагрузка не возрастет приблизительно до 40% и более от полной.

В результате взаимодействия двух этих систем удается получить более благоприятное протекание характеристики карбюратора на малых и средних нагрузках.

Пусковое устройство. При пуске коленчатый вал вращается с малой частотой (50—100 об/мин) и подача топлива системой холостого хода недостаточна ввиду малых разрежений в ее каналах. Смесеобразование, особенно при холодном пуске, весьма несовершенно, так как значительное количество плохо распыленного топлива выпадает в пленку, а испаряются лишь самые легкие его фракции. Смесь оказывается сильно обедненной парами топлива и пуск двигателей затрудняется, если даже общее количество топлива соответствует составу смеси, не выходящему за пределы воспламеняемости. Надежный пуск двигателя обеспечивается при помощи устройства (рис. 42), которое чаще всего представляет собой воздушную заслонку 11, расположенную в приемном патрубке карбюратора. Приводы заслонок 12 и 1 кинематически связаны между собой, и когда при пуске воздушная заслонка закрывается, то дроссельная, наоборот, несколько приоткрывается.

При таком положении заслонок вблизи распылителя главной системы создается разрежение, достаточное для подачи через нее топлива.

Автоматический предохранительный клапан 12 служит для предотвращения переобогащения смеси сразу после пуска, когда расход воздуха езко возрастает. . Управление заслонкой 11, как правило осуществляется вручную и после пуска двигателя ее необходимо постепенно приоткрывать.

Экономайзер. Чтобы при полностью открытой дроссельной заслонке двигатель развил максимальную мощность, смесь необходимо обогащать до α=0,8- 0,9. Эту функцию выполняет устройство, называемое экономайзером.

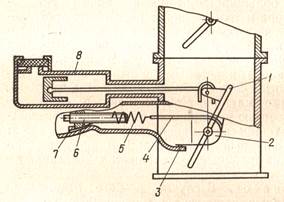

Рис. 43. Схемы экономайзера и ускорительного насоса

На рис. 43, а приведена схема экономайзера с механическим приводом. При работе на большинстве режимов клапан 1 перекрывает жиклер 2 экономайзера и только когда положение дроссельной заслонки приближается к полному открытию, клапан 1 освобождает доступ топлива к жиклеру 2. Следовательно, на режимах полной и близкой к ней нагрузок подача топлива в распылитель 3 обеспечивается двумя жиклерами: главным 4 и экономайзера 2 (подача через него доходит до 15—20% от общего количества топлива).

Своевременное открытие клапана 1 обеспечивается соответствующей кинематической связью его привода с приводом дроссельной заслонки. Кроме механического привода экономайзера применяют также более сложный пневматический привод с помощью поршневого или диафрагменного механизмов, связанных с задроссельным пространством карбюратора.

Ускорительный насос. В случае резкого открывания дроссельной заслонки с целью быстрого увеличения нагрузки и частоты вращения коленчатого вала смесь, поступающая в цилиндры, может временно обедниться. Это обеднение является следствием интенсивного выпадения топлива в пленку, а также несколько большей инерционности топлива по сравнению с воздухом. Смесеобразование в период интенсивного разгона происходит в условиях переходного теплового режима во впускной системе и потому на него оказывает влияние так называемая «тепловая инерция» впускного трубопровода. По этим причинам состав смеси, поступающей в цилиндры, может выйти за пределы воспламеняемости, что вызывает пропуски воспламенения в циклах, и двигатель будет работать с «провалами», т. е. кратковременным понижением частоты вращения вала.

Для предотвращения подобных нарушений работы, особенно в первой половине поворота дроссельной заслонки, карбюратор снабжают ускорительным насосом (рис. 43,б), который чаще всего имеет механический привод, связанный с рычагом 9, укрепленным на оси дроссельной заслонки 10. Когда дроссельная заслонка закрыта, поршень 7 насоса находится вверху и полость под ним заполнена топливом. При резком открытии заслонки 10 пластина 5 сжимает пружину 6 и под ее воздействием поршень опускается вниз и вытесняет топливо через нагнетательный клапан 4 и распылитель 3 с жиклером 2 взону входного патрубка 1 карбюратора. Пружина 6 способствует некоторому затягиванию впрыска топлива по времени.

Если заслонка 10 открывается медленно, то топливо при плавном опускании поршня 7 обтекает клапан 8 и поступает обратно в поплавковую камеру. При движении поршня 7 вверх нагнетательный клапан 4 закрыт, а клапан 8 открыт и топливо поступает в полость над поршнем. Нагнетательный клапан 4 также препятствует высасыванию топлива под действием разрежения у диффузора.

Ограничитель максимальной частоты вращения. Для ограничения максимальной частоты вращения карбюраторные двигатели грузовых автомобилей снабжают специальными регуляторами (ограничителями), что способствует повышению срока службы двигателя, тормозов и шин, а также уменьшает затраты на топливо и моторное масло.

В наиболее простых ограничителях используют дроссельную или специальную заслонку, размещаемую между карбюратором и впускным трубопроводом. В последнем случае (рис. 44) заслонку 1 устанавливают эксцентрично относительно оси канала и под небольшим углом к потоку.

Открыться полностью под действием пружины 5 заслонке мешает упор 3. Скоростной напор потока смеси стремится прикрыть заслонку, но этому препятствует пружина 5. Когда частота вращения достигнет заданной величины, напор потока преодолевает усилие пружины и заслонка 1 начнет прикрываться, предотвращая дальнейшее чрезмерное увеличение угловой скорости вала. Ограничитель настраивают на заводе-изготовителе при помощи винта 6 и конусной гайки 7.

Рис. 44. Схема пневматического ограничителя максимальной частоты вращения

Плавная работа ограничителя достигается взаимодействием эластичной ленточной тяги 4 и профилированного кулачка 2, изменяющего при повороте заслонки плечо, на которое действует пружина 5. Устойчивости работы ограничителя и гашению колебаний заслонки способствует демпферное устройство 8.

Недостатком рассмотренного ограничителя является малая чувствительность при небольших расходах воздуха, т. е. при работе с малыми нагрузками. Поэтому широкое применение находят более сложные пневмоцентробежные ограничители, которые действуют четче и практически во всем диапазоне нагрузок.

Дата добавления: 2015-10-26; просмотров: 1494;