Устройство и элементы

Тяговый орган

В горизонтальных подвесных конвейерах применяют пластинчатые цепи (реже канаты), а в пространственных – разборные комбинированные цепи и сварные из круглой стали (круглозвенные), а также специальные пластинчатые цепи с увеличенными зазорами в шарнирах. Наибольшее распространение получили разборные цепи (холодноштампованные, горячештампованные).

Для уменьшения радиуса вертикальных перегибов до 1 – 1,5 м применяют двухшарнирные или секционные цепи с шарнирной подвеской в виде жесткого треугольника (или консольного стержня).

Каретки

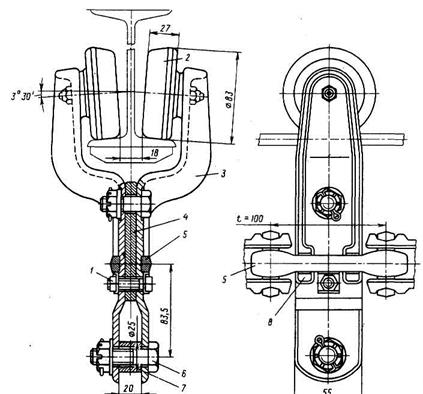

Каретка состоит из двух катков 2 с консольными или горизонтальными осями и подшипниками; кронштейнов 3 (к которым крепятся оси), прокладки 4, болтов 1 скрепляющих кронштейны между собой после установки во внутреннее звено 5 разборной цепи, болт 6 с распорной трубкой 7 служит для шарнирного закрепления грузовой подвески.

Каретки бывают рабочие – грузовые и вспомогательные – опорные (поддерживающие).

Цепь крепится к каретке жестко или шарнирно для проходимости по вертикальным перегибам путей с малым радиусом.

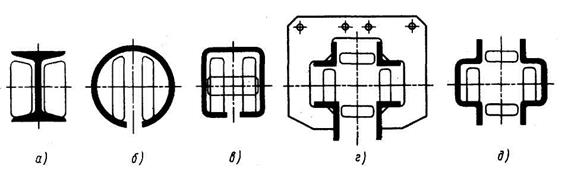

Катки кареток – безребордные, профиль обода катка зависит от профиля пути. Для ходового пути из двутавровой балки, ободы катков выполняют коническими, цилиндроконическими, сферическими и сфероконическими – при горизонтальном расположении оси каната и цилиндрическими и двухконусными – при наклонном расположении катка.

Катки монтируются на подшипниках качения или на металлокерамических втулках и смазываются при помощи прессмасленок. В современных каретках применяют катки-подшипники со сфероконическим ободом из стали ШХ15.

Рисунок 3 – Каретки подвесного грузонесущего конвейера

Катки изготавливают из стали 40, 45 и 50 с термообработкой до HRC 30 – 40 или отливают из чугуна. Для конвейеров мелкого типа – из пластмасс (полика-пролактам).

По грузоподъемности каретки разделяются на весьма легкие, легкие (Q = 2 – 4 кН), средние (Q = 5 – 7 кН), тяжелые (Q = 8 кН); Æ катка каретки 85, 100 и 120 мм; масса5, 8 и 13 кг; двухтавр № 10; 12; №12 – 14; №14 – 16.

Кронштейны кареток должны иметь значительную прочность и высокую жесткость при минимальной массе. Их штампуют из ст. 40 или отливают из стали 35Л.

2.3 Поворотные устройства – Звездочки, блоки, роликовые батареи.

Подвесной путь

Подвесные пути грузонесущих конвейеров бывают однорельсовые и двухрельсовые.

Однорельсовые направляющие изготавливают из двутавра, полосовой стали или специальных чугунных профилей.

Однобалочные пути (рис. 4 а – в) делают из двутавра № 10; 12; 14; 16 из труб Æ 60, 10, 150 мм и из специальных чугунных профилей.

Рисунок 4 – Профили пути подвесного грузонесущего конвейера

а – в – однобалочные пути; г и д – двухбалочные пути

Двубалочные пути – из двух прокатных или гнутых уголков, или из двух специальных профилей.

Путь из двутавра – для конвейеров среднего и тяжелого типов, из уголков и фасонных профилей для ВЛ, Л и Ср типов.

Пути изготавливают отдельными секциями, которые соединяются неподвижными или раздвижными стыками. Стыки делаются сварными или на болтах и располагают их не далее 1 – 1,5 м от опоры, т.к. прочность стыка меньше прочности целого сечения. Раздвижные стыки используют только на секциях, примыкающих к натяжному устройству, а также в качестве компенсаторов изменения длины пути, проходящих через сушильные печи или холодные камеры.

Радиус поворота подвесного пути в горизонтальной плоскости зависит от типа и размеров поворотного устройства и тягового элемента. Радиус поворота пути на звездочке должен быть не меньше радиуса ее начальной окружности, т.к. звено цепи с прикрепленной к нему кареткой устанавливается по хорде начальной окружности звездочки. Поэтому радиус поворота пути определяется по центрам расположения креплений кареток к цепи.

Вертикальные перегибы конвейера образуются непосредственно изгибом цепи и направляющего пути по соответственно выбранному радиусу.

Радиус вертикального закругления определяют следующие факторы:

1 Тип, конструкция и шаг цепи;

2 Профиль направляющего подвесного пути;

3 Расстояние между каретками (чем больше шаг кареток, тем больше радиус перегиба);

4 Конструкция соединения цепи с кареткой (шарнирное соединение допускает взаимный угол поворота звеньев в месте крепления к каретке 20 – 45 , а жесткое 3 – 8°). Поэтому при шарнирном соединении радиус значительно меньше чем при жестком.

5 Натяжные цепи. Чем больше натяжение, тем больше радиус.

При сочетании горизонтального поворота с вертикальным перегибом, между начальными и конечными точками того и другого участков и между дугами вертикального перегиба необходимо оставлять прямые участки. Это нужно для обеспечения правильного сбегания и набегания цепи на поворотную звездочку печения правильного сбегания и набегания цепи на поворотную звездочку или блок и исключения возможности перегиба звеньев цепи в двух направлениях.

На вогнутых кривых вертикального перегиба, под действием натяжения цепи каретки стремятся приподняться, для устранения этого применяются направляющие шины.

Подвесной путь рассчитывают на изгиб в вертикальной плоскости, местный изгиб полки под катками каретки, деформацию изгиба в вертикальной плоскости (допускаемая стрела прогиба fmax = 1/500 пролета), устойчивость формы при изгибе и кручении при эксцентричном расположении катков каретки.

Привод

В подвесных конвейерах применяют угловые и прямолинейные гусеничные приводы с постоянной и переменной скоростью.

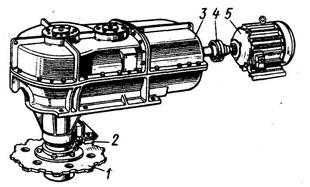

Рисунок 5 – Редукторный угловой привод подвесного конвейера

Угловой привод со звездочкой устанавливают на повороте трассы на 90 и 180°. Он состоит из приводной звездочки 1, укрепленной на вертикальном валу редуктора, электродвигателя 5, соединенного муфтой 4 с входным валом редуктора 3 и предохранительного устройства 2.

Существует три схемы редукторов для приводов подвесных конвейеров:

1 с червячной и цилиндрической зубчатыми передачами, (недостаток низкий КПД до 44%);

2 с конической и цилиндрической зубчатыми передачами.

3 с цилиндрической зубчатой передачей и фланцевым двигателем расположенным вертикально.

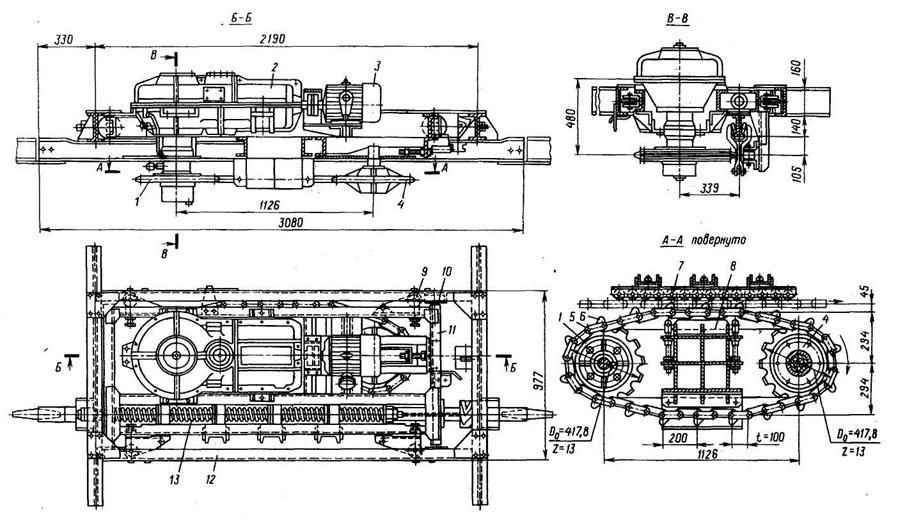

Гусеничный привод устанавливают на прямолинейном участке трассы конвейера. Этот привод имеет гусеничную цепь с кулачками, входящими в зацепление с тяговой цепью конвейера. Последняя удерживается в зоне сцепления от смещения вверх роликовой батареей. Цепь охватывает приводную 1 и натяжную 4 звездочки.

Рисунок 6 – Гусеничный привод

Гусеничный привод по сравнению с угловым имеет следующие преимущества:

1 меньший диаметр приводной звездочки, а следовательно меньшие крутящий момент и размеры механизмов при одних и тех же тяговом усилии и скорости конвейера;

2 возможность установки на любом горизонтальном участке трассы конвейера и следовательно, большие возможности для наивыгоднейшего расположения привода.

Недостатком гусеничного привода является сложность устройства и более высокая стоимость из-за наличия двух звездочек и приводной цепи.

Дата добавления: 2015-10-22; просмотров: 2579;