СВАРНЫЕ СОЕДИНЕНИЯ СТАЛЕЙ, РАЗНОРОДНЫХ ПО СОСТАВУ И СТРУКТУРНОМУ КЛАССУ

Рациональные случаи использования сварных соединений, разнородных по составу или структурному классу сталей.

1. Применение металлоемких конструкций и изделий, у которых специфическим условиям (воздействия коррозионной среды, высоких температур, изнашивающих нагрузок и др.) подвергается не все, а только какая-либо относительно небольшая часть. Наиболее металлоемкая несущая часть этих объектов работает в обычных условиях.

Например, от наружной, несущей стенки химического аппарата не требуется сопротивления коррозии, и ее можно изготовлять не из кислотостойкой высоколегированной стали а из углеродистой или низколегированной стали, с достаточной прочностью. Роторы турбин рационально изготовлять комбинированными периферийную часть (диск или обод), работающую при высокой температуре газа или перегретого пара, — из высоколегированной жаропрочной стали, а центральную часть — из среднелегированной, поскольку она не нагревается до столь высоких температур. Аналогично обстоит дело с изделиями, у которых небольшая рабочая или режущая кромка работает в условиях изнашивающих нагрузок.

Соединение таких частей изделий рассмотренного типа (часть из высоколегированной, полностью или не полностью аустенитной стали, с несущей частью из углеродистой или низколегированной стали) осуществляют сваркой — в крупных изделиях, как правило, дуговой с использованием присадочных материалов, в мелких — сваркой давлением, диффузионной или какой-либо другой. Частным случаем такого сварного соединения является биметалл, где углеродистая сталь плакирована коррозионно-стойкой.

2. Сварка аустенитными присадочными материалами легированных полностью или частично закаливающихся сталей. После получения сварного соединения, по составу и свойствам близкого к свариваемой стали, как правило, проводится термическая обработка. Однако проведение термообработки сварных соединений не всегда осуществимо.

Для крупных технологических аппаратов, протяженных технологических трубопроводов, крупных изделий энергомашиностроения и т. п. выполнить термическую обработку всего изделия часто не представляется возможным из-за больших размеров и отсутствия соответствующего термического оборудования, а выполнить местную термическую обработку нельзя, потому что такая термообработка может оказать неблагоприятное влияние на свойства примыкающих к участку термообработки зон основного металла и уровень остаточных напряжений в изделии, а также потому, что отсутствует соответствующее термическое оборудование. Часто от местной термообработки стараются избавиться, так как это дорогая, трудоемкая и сложная операция, особенно в условиях строительства и монтажа.

Использование для сварки закаливающихся сталей аустенитных электродов обусловливается иногда тем, что получение металла шва, по составу близкого к свариваемой стали, связано с его низкой технологической прочностью и опасностью образования горячих и холодных трещин.

Опыт показал, что во многих случаях образование в сварных соединениях закаливающихся сталей аустенитных швов позволяет не использовать термообработку и предотвратить опасность появления трещин в ЗТВ со значительной твердостью (рис. 2).

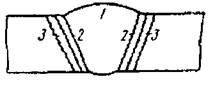

| Рис. 2 Расположение зон с различными свойствами в сварном соединении закаливающейся стали с аустенитным металлом шва |

В таком сварном соединении твердые закалившиеся участки 2 находятся между мягким (с низким пределом текучести и высокой вязкостью) металлом шва / и мягким основным металлом или зонами отпуска 3. Более низкое сопротивление возникновению малых пластических деформаций этого окружающего металла разгружает закалившуюся часть сварного соединения. Это обстоятельство является основным, определяющим возможность обходиться без термообработки сварных соединений закаливающихся сталей с аустенитными швами, особенно в тех случаях, когда среднелегированные закаливающиеся стали содержат мало углерода (12Х5М, 12Х5ВФ, 12Х1МФ, 06Н6, 06Н9 и др.)· Иногда аустенитные швы получали даже при сварке стали 30ХМА с целью исключить термообработку сварного соединения.

При сварке ферритных и полуферритных высокохромистых сталей аустенитными присадочными материалами получаются более работоспособные сварные соединения, чем при сварке ферритных сталей присадочными материалами с составом, аналогичным составу свариваемой стали. При сварке ферритных сталей в ЗТВ происходит существенное снижение вязкости металла в связи с сильным ростом зерна. Наличие аустенитного металла шва с высокой вязкостью и низким пределом текучести облегчает условия работы зоны выросшего зерна в сварном соединении ферритной стали.

Сварка сталей одного структурного класса, качественно и количественно отличающихся по легированию. Например, соединение корпусов аппаратов из среднелегированных теплоустойчивых сталей или сталей повышенной прочности с технологическими трубопроводами, работающими в более легких условиях и изготовленных поэтому из менее легированных или даже углеродистых сталей.

Особенности строения и свойств сварных соединений разнородных сталей связаны с формированием зоны сплавления и возможностью изменения состава и структурного состояния этой зоны и прилегающих участков в процессе нагрева, который может иметь место при эксплуатации, термообработке или даже в процессе сварки и последующего охлаждения.

Дата добавления: 2015-10-22; просмотров: 742;