Формы для раздувного формования. Формообразующие детали.

Максимальное значение давления, возникающего в оформляющей полости формы при раздуве заготовки и последующем охлаждении отформованного изделия, не превышает давления подаваемого на раздув воздуха, которое в сотни раз меньше давления расплава в оформляющих полостях прессовых и литьевых форм (как правило, оно не превышает 0,5 МПа). Общий уровень напряжений в формообразующих деталях по этой причине намного ниже, и они в отличие от прессовых и литьевых форм могут изготавливаться не только из инструментальных сталей, но и из других, менее прочных и вместе с тем более технологичных материалов: литьем из сплавов на основе алюминия (силуминов) и цинка (например, из сплава состава цинк+алюминий + медь); формованием из высоконаполненных реакционноспбсобных композиций; образованием формообразующей поверхности методом гальванопластики или плазменного напыления.

Ниже дана краткая характеристика каждого из этих методов изготовления формообразующих деталей.

Метод точного литьяиз алюминия или сплавов на основе цинка позволяет достигать точности воспроизведения элементов формообразующей поверхности, соответствующей 8-му квалитету, при минимально возможной шероховатости поверхности, равной Rа/0,4 (соответствует шероховатости при чистовой шлифовке).

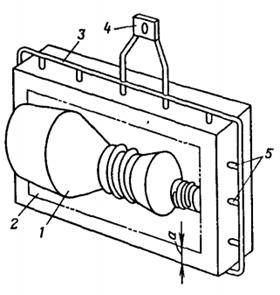

Схема оснастки, используемой для отливки полуформ, показана на рис. 1. Изготовленная из стали модель 1 крепится к подмодельной плите 2 (например, болтами 3), после чего плита соединяется с опокой 5. В подмодельной плите выполнены каналы для водяного охлаждения ее 4. Желательно, чтобы такие же каналы были и в теле модели (у крупных моделей - обязательно).

| Рис. 1. Схема оснастки для литья формообразующих деталей из цветных металлов: 1 — модель; 2 — подмодельная плита; 3 — болты крепления модели к плите; 4 — каналы охлаждения подмодельной плиты и модели; 5 — опока; 6 — трубка-змеевик системы охлаждения отливаемой полуматрицы |

В полость опоки заливается металл, где он и охлаждается, кристаллизуясь. Расплав должен кристаллизоваться с максимально возможной скоростью у тех поверхностей оснастки, которые образуют лицевые поверхности полуматрицы (формообразующую поверхность и поверхность смыкания). При быстрой кристаллизации образуется мелкокристаллическая, плотная, практически не пористая структура, обеспечивающая хорошее качество поверхности. Далее, при отвердевании отливки фронт кристаллизации должен распространяться от указанных поверхностей вглубь ее: образовавшаяся в этом случае в первую очередь на них корка отвердевшего металла практически не имеет усадки. Наконец, кристаллизация расплава должна начинаться не в момент касания фронтом его потока поверхностей оснастки, а спустя некоторое время после заполнения полости опоки: при этом обеспечивается максимально удовлетворительное воспроизведение всех тонких элементов поверхности модели. Все эти три условия обеспечиваются, если заливку ведут в предварительно подогретую до 623- 673 К оснастку и непосредственно после заливки подают в каналы охлаждающую жидкость.

Такая технология изготовления формообразующих деталей позволяет выполнять в них каналы (или полости) системы охлаждения непосредственно в процессе заливки. Для этого перед заливкой в полости опоки монтируют трубку 6, которую, изгибая, формуют таким образом, чтобы она практически целиком располагалась в непосредственной близости от будущей оформляющей полости полуматрицы примерно на одинаковом расстоянии от нее. При таких конфигурации и расположении канала охлаждения обеспечивается более интенсивное и однородное охлаждения изделия в форме, чем при выполнении каналов охлаждения сверлением.

При отливке полуматриц из цинковых сплавов возможна заливка трубок меди. При отливке из алюминия медные трубки могут не выдерживать высокой температуры расплава металла; в этом случае используют стальные трубки. Следует отметить, что в алюминиевых формах заливка змеевика - единственно возможный способ выполнения каналов системы охлаждения непосредственно в теле формообразующей детали, так как несмотря на рассмотренный выше прием заливки материал формы оказывается пористым, и при выполнении сверленых каналов охлаждающая вода может через поры просачиваться к формообразующей поверхности. Последнее часто приводит к браку поверхности изделия.

Метод формования из высоконаполненных композицийпо используемой оснастке принципиально близок к рассмотренному способу литья, однако модель, подмодельная плита и опока (см. рис. 1) могут изготавливаться в данном случае не только из стали, причем их охлаждения не требуется. В качестве модели может использоваться непосредственно оригинал полого изделия, для производства которого изготавливается форма; изделие при этом разрезается на две половины по линии, соответствующей линии пересечения поверхности разъема полуформ с их оформляющей поверхностью. Каждая из этих половин используется для формовки соответствующей полуматрицы. Перед закреплением на подмодельной плите полость половины изделия заполняется каким-либо твердеющим материалом (например, гипсом) для придания ей надлежащей жесткости. Материалами модели могут также быть твердые породы дерева, гипс, отверждаемые на холоду полимерные композиции, цветные металлы.

В отличие от способа отливки из сплавов цветных металлов здесь требуется предварительная обработка поверхностей модели, плиты и опоки. Первая цель обработки - предотвращение адгезии к ним формовочной массы. Вторая цель - обеспечение требуемого качества формообразующей поверхности и поверхности смыкания формуемой полуматрицы.

Если модель изготовлена из пористого относительно мягкого материала (гипса, дерева), материала, не способного обеспечить требуемую чистоту поверхности, то выполняется поверхностная пропитка (покрытие) твердеющей полимерной композицией или лаком, имеющими в отвержденном состоянии твердость, достаточную для получения при последующей шлифовке и полировке необходимой чистоты. В любом случае модель в сборе с плитой и опока покрываются разделительным антиадгезионным слоем. Этот слой может быть образован, например, напылением раствора восковой композиции в скипидаре, поливинилового спирта в воде и др. с последующей сушкой растворителя.

Заливочные композиции, как правило, составляются на основе полиэфирных и эпоксидных смол. Комплекс свойств, которыми должна обладать заливочная композиция, таков: способность к образованию глянцевой беспористой поверхности без микро- и макронеровностей (необходимость этого требования очевидна); хорошая текучесть, необходимая для точного воспроизведения деталей рельефа поверхности модели; практически нулевая или, по возможности, минимальная усадка при отверждении, что нужно для достижения возможно более точного размерного соответствия модели и полученного с нее слепка в виде оформляющей полости полуматрицы; способность противостоять напряжениям сжатия, практически не превышающим давления раздувающего воздуха; хорошая теплопроводность, обеспечивающая высокую интенсивность охлаждения формуемого в полуматрицах изделия.

Ни одна из указанных выше смол не обладает всеми этими свойствами в равной мере (можно лишь отметить, что обе они имеют достаточную прочность и недопустимо малую теплопроводность). Так, полиэфирные смолы обеспечивают нужный глянец поверхности и имеют значительно большую текучесть, т.е. способны хорошо воспроизводить фактуру и качество поверхности модели; однако они имеют большую усадку, которая, если полуматрицу целиком отливать из этой смолы, может привести не только к существенному несоответствию размеров модели и полости в полуматрице, но и к значительным макроискажениям геометрии как полости, так и поверхности смыкания (например, появлению общей ее неплоскостности, усадочных вмятин). Эпоксидные же смолы, не обладая в должной мере первыми двумя свойствами, имеют практически нулевую усадку.

В связи с отмеченным здесь соотношением свойств обоих типов смол при формовании полуматриц предпочтительно использовать не одну из них, а обе вместе. Из полиэфирных смол формуют лицевой слой малой толщины (1-5 мм в зависимости от габаритов формы), образующий поверхности полости и плоскости смыкания, а из эпоксидных смол - основное тело полуматрицы. Последовательность технологических операций при формовке в этом случае следующая. На поверхности модели и плиты наносят последовательно несколько слоев полиэфирной композиции (проводя отверждение каждого предыдущего перед нанесением последующего). Для лучшего сцепления с основным телом полуматрицы последний слой покрывают пропитанным полиэфирной же смолой стекловолокном в виде ровницы или отдельных часто уложенных стекложгутов. После отверждения последнего слоя с этим покрытием в опоку заливают эпоксидную композицию.

С целью увеличения теплопроводности тела полимерной полуматрицы применяют композиции на основе указанных смол с большой степенью наполнения их высокотеплопроводным материалом. Наилучшим с этой точки зрения материалом является металл (сталь, латунь, бронза, медь). Он может использоваться в виде отходов от обработки резанием (мелкая стружка, опилки). Однако в такой форме для наполнения композиции облицовочного слоя металл неприемлем. Требуемое качество поверхности этого слоя может быть получено только при введении тонкодисперсного наполнителя. В связи с этим для облицовочного слоя используют полиэфирные смолы, наполненные порошковыми графитом или металлом. Стоимость такой композиции велика, однако расход небольшой.

Так же, как и при отливке из металлов, в тело полуматрицы может заформовываться змеевик системы охлаждения. Как отмечалось, прочность этих композиций обеспечивает восприятие распределенных нагрузок от давления раздувающего воздуха, однако она явно недостаточна при локальных нагрузках, которые могут возникать в местах крепления к полуматрице других деталей (например, пресс-кантов и др.)- По этой причине непосредственно в полимерном теле формы не могут выполняться крепежные резьбы; они выполняются в специальных металлических вставках, которые заформовываются в тело полуматриц. Таким же образом могут заформовываться направляющие колонки и втулки (рис. 2).

Направляющая втулка 5 (рис. 2, а) крепится к подмодельной плите 1 с помощью винта 7, шайбы 6 и центрирующего элемента 8 (о необходимости его сказано ниже) перед формованием лицевого слоя 3 и основного тела матрицы 4. Винт 7 обеспечивает надежный прижим торцов втулки 5 к поверхности подмодельной плиты и шайбы 6, что предотвращает проникновение связующего облицовочного слоя в полость втулки. Наружная поверхность втулки 5 имеет оребрение (или накатку) для надежного сцепления ее с материалом основного тела полуматрицы.

Способ крепления направляющей колонки 9 на плите / перед заливкой композиций ясен из рис. 2, б. Заформовываемая в полуматрицу часть колонки имеет аналогичное втулке 5 оребрение. Между буртом колонки и подмодельной плитой 1 вводится проставка 10, которая после отверждения полуматрицы и освобождения ее от опоки с подмодельной плитой снимается с колонки 9. Образование этой проставкой заглубление на поверхности смыкания полуматрицы предотвращает контакт торца втулки 5 и бурта колонки 9 при смыкании полуформ в процессе их работы; тем самым обеспечивается надежный контакт полуформ по всей их поверхности смыкания. Технология заформовки в тело полуматриц направляющих колонок и втулок должна обеспечивать строгую их соосность в обеих полуформах при смыкании последних (как правило, полуформы оснащаются четырьмя комплектами втулок и колонок). В представленном на рис. 2 варианте эта соосность достигается тем, что крепежные отверстия. Так же, как и при отливке из цветных сплавов, в тело полуматриц из наполненных эпоксидных композиций могут заформовываться змеевики системы охлаждения. При изготовлении крупных полуматриц (размером более 400 мм) в тело полуматриц заформовывается также армирующий сварной проволочный каркас, повышающий их общую прочность.

Рис. 2. Направляющие втулка (в) и колонка (б), заформованные в тело полуматрицы:

1, 1' — подмодельные плиты для двух сопрягаемых полуматриц; 2 — модель; 3 — облицовочный слой полуматрицы; 4 — тело полуматрицы; 5 — направляющая втулка; 6 — шайба; 7 — винт; 8 — центрирующий элемент; 9 — направляющая колонка; 10 — проставка; 11 — шайба; 12 — винт

Метод гальванопластикисочетает в себе преимущество двух выше рассмотренных методов. Так, этим методом могут быть изготовлены полностью металлические формы, что обеспечивает интенсивный отвод тепла от формуемого изделия. Вместе с тем для их изготовления не требуется стальной модели изделия, как это имеет место при отливке из цветных сплавов. Модель может быть выполнена точно так же, как и при формовке из полимерных композиций; дополнительные требования к материалу модели заключаются в том, что он должен быть стойким к водным растворам кислот, щелочей и обезжиривающих веществ. Эти свойства могут быть достигнуты соответствующей поверхностной обработкой моделей из указанных выше материалов. Для моделей могут быть использованы также полиэфирные, эпоксидные и акриловые отверждаемые на холоду смолы.

Существо метода заключается в получении путем электрохимического осаждения металла на модель и подмодельную плиту тонкой „корки" (слепка), поверхность которой в дальнейшем образует формующую полость и плоскость смыкания полуформы. Полученный таким образом слепок вставляется затем в опоку, образуя ее дно, и в опоку заливается какой-либо из указанных выше сплавов (возможна заливка и олигомерных отверждающихся наполненных композиций).

Получение гальванопластического слепка включает в себя следующие стадии: изготовление модели и подмодельной плиты, их взаимное крепление и укрепление на них тоководов; нанесение на собранную таким образом конструкцию токопроводного слоя; электрохимическое наращивание рабочего слоя (из одного или нескольких металлов), обеспечивающего требуемые эксплуатационные свойства поверхности формующей полости; электрохимическое наращивание конструкционного слоя, обеспечивающего требуемую жесткость слепка при последующей его обработке; механическая обработка краев слепка (совместно с моделью и подмодельной плитой или в снятом с них состоянии) до размеров, соответствующих условиям монтажа его в опоку.

|

|

| Рис. 3. Модель с подмодельной плитой, подготовленные для элетрохимического осаждения: 1 — модель; 2 — подмодельная плита; 3 — токовод; 4 — элемент крепления токовода к катоду гальванической вант; 5 — элементы подвода потенциал | Рис. 4. Раздувной ниппель, охлаждаемый водой |

На рис. 3 показана модель 1 в сборе с подмодельной плитой 2 (обе выполнены из неметаллического нетокопроводного материала) и токовод 3 (выполненный из толстой медной или алюминиевой проволоки и укрепленный на подмодельной плите). Модель имеет припуск а по контуру для последующей механической обработки совместно с полученным слепком.

На смонтированную таким образом конструкцию наносится токопроводный слой, требования к которому таковы: минимально возможная толщина, не вносящая существенной погрешни в соответствие размеров модели и получаемого с нее слепка; большая электропроводость; монолитность (беспористость), глянцевость поверхности; хороший контакт с элементами 5 подвода электрического потенциала от токовода к токопроводному покрытию поверхностей модели и подмодельной плиты.

Этим требованиям удовлетворяют покрытия, полученные химическим меднением и серебрением. Толщина этих покрытий составляет 0,1-0,2 мк. Перед нанесением токопроводного слоя поверхности обезжириваются и активируются погружением в водный раствор СиС12 + НС1, что обеспечивает требуемую адгезию наносимого слоя к поверхности.

Наилучшими эксплуатационными свойствами (твердость и износостойкость) обладает рабочий слой слепка, образованный одновременным электрохимическим осаждением никеля и кобальта в соотношении 3:2. Покрытая токопроводным слоем модель погружается в гальваническую ванну с растворами NiS04 и CоSO4 с присадками и укрепляется на катоде. Анодами, погруженными в ванну, служат пластины Ni и Со.

Несмотря на малое удельное сопротивление серебряного (или медного) токопроводного слоя из-за очень малой его толщины распределение потенциала по его поверхности было бы очень неоднородным, если бы токовод контактировал со слоем только в одной точке. Скорость осаждения рабочего слоя в этом случае была бы существенно меньшей в местах поверхности, наиболее удаленных от точки контакта. Множественные, равномерно распределенные по периметру подмодельной плиты (см. рис. 3) элементы 5 контакта токовода с токопроводным слоем обеспечивают однородное распределение потенциала по его поверхности и, как результат, однородную толщину рабочего слоя.

Получение плотного, качественного рабочего слоя возможно при очень малых скоростях осаждения, не превышающих 10-2 мм/ч. Требуемая толщина рабочего слоя 0,8-1,5 мм. Процесс наращивания рабочего слоя длителен (7-10 сут), причем перерывы в процессе осаждения недопустимы. Это существенный недостаток метода.

Последующий, конструкционный слой толщиной 2 - 5 мм наращивают из более дешевого материала (меди) и при гораздо больших скоростях осаждения.

Механическую обработку готового слепка по контуру, показанному например, на рис. 3, выполняют до снятия его с модели твердосплавным инструментом.

Формы, изготовленные этим методом, имеют наивысшую стойкость по сравнению с формами из цветных сплавов и полимерных композиций (стойкость последних минимальна).

Твердость и износостойкость никель-кобальтовых слепков таковы, что они могут применяться также и при изготовлении литьевых и прессовых форм. Однако в этом случае основное тело формообразующей детали изготавливать из цветных сплавов или полимерных композиций можно "лишь при небольшой серии формуемых изделий: стойкость форм невелика из-за ползучести или растрескивания тела детали. Лучшие результаты дает формование тела детали плазменным напылением стали на изнаночную поверхность слепка.

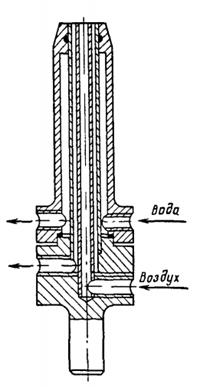

При раздуве через ниппель он, как правило, также является и формообразующей деталью: его наружная поверхность оформляет внутреннюю цилиндрическую поверхность горловины изделия. В простейшем случае ниппель - это цилиндрический стержень с центральным отверстием для подачи воздуха в раздуваемую заготовку. Ниппель, формуя заготовку, должен, так же как и полуформы, отводить от нее тепло. Интенсивность охлаждения заготовки в область ниппеля должна быть не ниже, чем в области контакта с полуформами. Это возможно только при введении в тело ниппеля каналов водяного охлаждения.

Воздух, подаваемый в заготовку через ниппель, остается в отформованном изделии в течении всего времени его охлаждения в форме.

Масса этого воздуха не велика, и поэтому вклад теплообмена между воздухом и изделием в охлаждение последнего практически неощутим. Для увеличения этого вклада обеспечивают постоянный интенсивный обмен воздуха в полости охлаждаемого изделия. При этом через ниппель воздух должен не только подаваться, но и отводиться. Конструкция такого ниппеля, имеющего водяное охлаждение, показана на рис. 4. Конец ниппеля конический, что повышает надежность надевания на него экструдируемой заготовки в том случае, когда разность между ее внутренним диаметром и диаметром ниппеля невелика.

В месте обжима заготовки по ниппелю пресс-кантами полуформ в теле ниппеля возникают значительные напряжения, поэтому деталь ниппеля, непосредственно контактирующая с заготовкой, должна изготавливаться из конструкционных сталей и подвергаться термохимической обработке.

При определении размеров элементов оформляющих полостей необходимо учитывать усадку размеров отформованного изделия, развивающуюся во время охлаждения его в форме. Усадка, так же как и при литье под давлением, может колебаться в широком диапазоне в зависимости от конфигурации изделия и типа размера. Так, усадка диаметра горловин, формуемых на ниппелях, минимальна: усадка протекает во время контакта горловины с ниппелем, который препятствует свободному ее развитию. Чем больше локальный коэффициент раздува участка заготовки, формующего тот или иной элемент изделия, тем больше усадка размеров этого элемента. Диапазон возможных значений усадки (в %) для ряда материалов таков:

Полиэтилен высокой плотности 1,2—3

Полиэтилен низкой плотности 1,2—2

Полипропилен 1,2—2,2

Поливинилхлорид 0,4-0,6

Дата добавления: 2015-09-07; просмотров: 2181;