Разработка техпроцесса литья

Рис. 1. Форма с одной плоскостью разъема

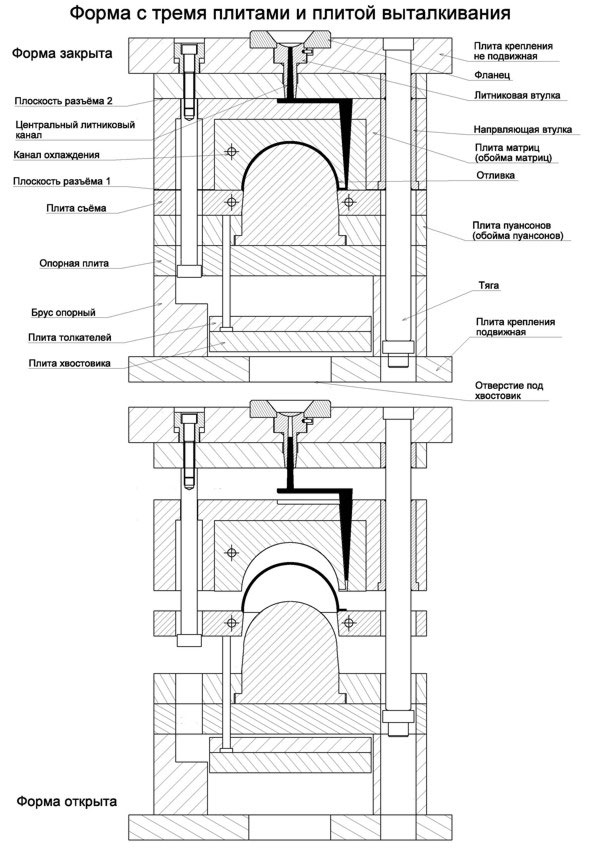

Рис. 2. Форма с тремя плитами и плитой выталкивания

На этом этапе конструктор на основе сложности и особенностей изготавливаемого изделия выбирает способ доставки материала в пресс-форму, количество мест в форме, задает усилие смыкания формы и время одного цикла.

По способу доставки материала в формующую полость, пресс-формы разделяются на:

Холодноканальные – формы, в которых литниковый канал (литник) охлаждается, затвердевает и выталкивается вместе с отлитыми изделиями в каждом литьевом цикле.

Основное преимущество холодноканальных литниковых систем (ХКС) - их относительная простота, т.к. в них нет нагревателей и терморегуляторов. Как следствие пресс формы с такой литниковой системой имеют более низкие цены изготовления и обслуживания.

Основной недостаток – необходимость отделения застывшего разводящего литника.

Холодноканальные формы разделяются на формы с двумя плитами (рис. 1) и формы с тремя плитам (рис. 2):

На рисунке 2 показана форма, где съем изделия и разводящего литника начинается с открытия формы по первой линии разъёма (между плитами пуансонов и матриц). В положении, когда изделие полностью извлечено, происходит открытие по второй линии разъёма. В этот момент неподвижная центральная втулка с подрезающим устройством захватывает основание разводящего литника таким образом, что литник отрывается от изделия, как только форма достаточно открыта для полного его освобождения.

Основные преимущества – в отличие от ХКС с двумя плитами здесь места впуска материала не ограничиваются периметром изделия, а по сравнению с горячеканальными системами (ГКС), формы с тремя плитами дешевле и обеспечивают легкую смену цвета изделия.

Основные недостатки – по сравнению с ХКС с двумя плитами такие пресс-формы более сложные, что создает проблемы в эксплуатации и обслуживании.

Горячеканальные – формы, в которых разводящий литник остается расплавленным и не извлекается во время цикла литья. Классификация горячеканальных форм более сложная. Обычно в описании включают два основных элемента горячеканальной литниковой системы – коллекторы и сопла. Эти элементы могут быть нагреваемыми, теплоотводящими или изолированными.

Основные преимущества – отсутствие разводящих литников, что сокращает цикл литья.

Основные недостатки – сложность изготовления ГКС и ее высокая стоимость.

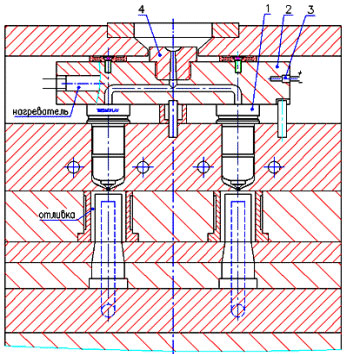

Конструкция ГКС (рис. 3) аналогична ХКС формы с тремя плитами: центральный литниковый канал расположен таким образом, что обеспечивает возможность менять место впрыска материала.

ГКС состоит из двух основных частей: коллектора и системы сопел. Коллектор, находящийся внутри полуформы матриц доставляет расплав из сопла литьевой машины в избранные места, затем сопла обеспечивают прохождение расплава из коллектора прямо в формующую полость.

Рис. 3. ГКС

После выбора системы доставки материала в формообразующую полость конструктор переходит к выбору количества мест (гнезд) в форме. Местом называется часть формообразующей полости, позволяющая отлить одну готовую деталь. Таким образом, многоместная форма позволяет за один цикл отлить сразу несколько деталей. Количество мест в форме обычно бывает кратно двум в степени n, например 2, 4, 8, 16, 32, 64, 128. Реже проектируют литьевые формы на 6, 10, 12, 20, 24, 48 и 96 мест. Применение многоместных форм оправдано для всех малогабаритных деталей, так как позволяет в разы увеличить производительность пресс-формы при незначительном увеличении её стоимости.

Далее конструктор определяет усилие смыкания формы (в тоннах) и время одного цикла (в секундах). Для этого ему необходимо тщательно проанализировать форму изготавливаемой детали и обеспечить такие условия, при которых вся формообразующая полость будет заполнена материалом за максимально короткий срок.

Дата добавления: 2015-09-07; просмотров: 1626;