Инструмент для пневмовакуумного формовании. Формообразующие детали.

Материал и технология изготовления

Усилия, возникающие в формообразующих деталях пневмовакуумных форм, существенно (в 3-5 раз) меньше, чем в раздувных формах. Только при пневматическом формовании общая интенсивность напряженного состояния этих двух типов форм практически одинакова. В связи с этим при изготовлении матриц и пуансонов пневмовакуумных форм используют все типы материалов и технологий, описанных в 'предыдущей главе. В отличие от раздувных форм пневмовакуумные пуансоны и матрицы устанавливаются, как правило, на неподвижных в процессе эксплуатации элементах машин и оснастки, причем опорные поверхности их всегда горизонтальны. Рабочие усилия, действующие со стороны формуемого листа, прижимают пуансоны и матрицы к этим поверхностям, так что в ряде случаев даже не требуется специального крепления формообразующих деталей к указанным элементам. Таким образом, характерные для раздувных формообразующих деталей требования минимальности массы и локальной прочности в местах крепления в данном случае чаще всего отсутствуют. Эта особенность позволяет применять для изготовления матриц и пуансонов еще менее прочные и более технологичные материалы: дерево и гипс.

При столь широком наборе возможных материалов и технологий их формования выбор того или иного из них определяется преимущественно стойкостью формообразующих деталей из них S, которая, как отмечено в предыдущем разделе, должна быть предпочтительно большей, чем серийность изделия N. Значения стойкости форм (число циклов формования) из этих материалов приведены ниже:

| Дерево | До 500 |

| Гипс | 50-100 |

| Гипс, поверхностно пропитанный отверждаемыми смолами | До 104 |

| Заливочные полимерные композиции | До 5·104 |

| Сплавы цветных металлов | Неограниченна |

| Гальванополимерные и гальванобетонные конструкции | То же |

| Стали | * |

Меньшая требуемая прочность и возможная большая масса позволяет, в отличие от раздувных форм, при гальванотехнологии формообразующую скорлупу заливать не металлом, а, например, менее прочными полимерными композициями или бетонным раствором на цементном связующем. Как видно из приведенных выше данных, сколько-нибудь заметного износа формообразующих деталей из цветных сплавов и сталей при любых сколь угодно больших реальных серийностях обнаружить не удается.

Дерево, применяется при производстве малых серий изделий и для изготовления единичных (например, опытных) образцов. Так как формообразующие детали подвергаются нагреву со стороны формуемого листа, то во избежание выделения смолы на формообразующую поверхность применяют только лиственные породы дерева. При изготовлении форм необходимо учитывать, что древесина дает разную усадку вдоль и поперек волокон. На практике это затрудняет получение изделий с размерами, требующими большой точности. Во избежание коробления и растрескивания форм их делают не из монолитного куска, а из блоков, выполненных послойным склеиванием относительно тонких плит или брусков с послойно-перекрестным расположением волокон. Для улучшения износа деревянные формы часто покрывают эпоксидными смолами с последующими шлифовкой и полировкой.

Большой недостаток дерева - его низкая теплопроводность. Длительная непрерывная (без выстоев) работа формы невозможна из-за ее нагрева и очень большого возрастания времени охлаждения изделия. Необходимо один раз за 5 - 7 циклов формования обдувать деревянную форму с помощью вентилятора или воздушного пистолета, которыми, как правило, оснащаются универсальные пневмовакуумные машины.

Гипсовые формы изготавливают отливкой по моделям из глины, гипса, пластилина, дерева, металла или по оригиналу изделия. Возможно упрочнение поверхности гипсовых форм, однако при этом гипс у поверхности теряет ценное в данном случае свойство-пористость. Благодаря пористости значительная часть воздуха, отсасываемого из пространства между формуемым листом и формообразующей поверхностью, может удаляться непосредственно через тело формы, а не через вентиляционные отверстия, число которых может быть значительно сокращено. Необходимо также иметь в виду, что деревянные формообразующие детали предпочтительнее гипсовых, если они имеют отдельные относительно тонкие элементы. Из-за малой прочности гипса при изгибе эти элементы, как правило, недолговечны.

Вентиляционные каналы в теле гипсовых форм выполняются в процессе их отливки введением в нужных местах в залитый уже в опоку (но еще не отвердевший) раствор тонких штырей с нанесенным на них разделительным слоем.

Второй по значимости фактор, определяющий выбор материала формы, - это планируемая интенсивность работы ее, оцениваемая долей времени контакта охлаждающегося изделия с формообразующей поверхностью в общем времени цикла работы формы. Очевидно, что чем выше интенсивность работы формы, тем более интенсивным должен быть отвод от формы тепла, поступающего в нее от охлаждаемого изделия. Интенсивность же работы определяется, во-первых, габаритами изделия и используемым для формования оборудованием (конкретнее- реализованной на нем степенью механизации и автоматизации вспомогательных операций), во-вторых, требуемой производительностью по данному изделия.

Крупногабаритные изделия (например, внутреннюю облицовку двери холодильника) обычно изготавливают на универсальных машинах, причем после формования и охлаждения изделия форма имеет достаточно длительный выстой, в течение которого выполняют снятие изделия из зажимной рамы, зарядку в нее и нагрев нового листа. За время этого выстоя даже деревянные и гипсовые формы успевают охлаждаться естественным путем; во время нагрева листа возможен также обдув их воздухом.

В многопозиционных машинах подобного типа операции формования и охлаждения изделия совмещены с операцией нагрева листовой заготовки, предназначенной для формования в последующем цикле. Время выстоя формы в этом случае намного меньше, чем в предыдущем, и отвод тепла от нее должен быть более интенсивным. Формы из дерева (или гипса) вследствие невозможности (или неэффективности) выполнения встроенной системы водяного охлаждения в этом случае не успевают достаточно охладиться за время цикла. Приходится вводить дополнительные паузы между сериями из 5-7 циклов для обдува их воздухом. Если же требуемая производительность такова, что эти паузы недопустимы, то необходимо выполнять формообразующие детали из металла или металлополимерных композиций. Теплопроводность металлов такова, что формы из них успевают охлаждаться в этом случае естественным образом, однако металлополимерные формы должны оснащаться заформовываемой в них системой водяного охлаждения.

При формовании мелких изделий из тонких рулонов материалов на автоматизированных линиях доля выстоя форм в общем цикле их работы может быть очень малой. Формы могут работать в этом режиме, только если они выполнены из металла и оснащены системой водяного охлаждения. При эксплуатации их без системы охлаждения необходимо увеличивать время выстоя, что снижает производительность линии. Этот вариант возможен, если фактическая производительность линии оказывается не ниже требуемой.

Расположение гнезд и расстояния между ними

При, конструировании многогнездных форм с целью минимизации отходов листа, образующихся после вырубки из него отформованных изделий, необходимо стремиться к максимально плотному расположению гнезд. Достигаемые попутно минимальные материалоемкость и габариты формы являются в данном случае (в отличие от прессовых и литьевых форм) менее значимыми факторами.

На рис. 5 и 6 показаны элементы конструкции многогнездных форм для позитивного и негативного формования. При позитивном формовании формуемый лист втягивается в пространство между пуансонами 1 (рис. 5), причем вследствие значительной разности расстояния между гнездами в различных точках по их периметру (сравнить, например, расстояния „а" и „в" в виде Б) степень вытяжки той части листа, которая формует боковины изделия, также существенно неоднородна: максимальное значение степени вытяжки имеет место в окрестности размера „а", минимальное- в окрестности размера „в". Это приводит к значительной поперечной разнотолщинности боковин изделия и часто к образованию складок на листе, а следовательно, на изделии. Уменьшение разности расстояния „а" и „в" возможно только путем увеличения расстояния между гнездами. Практикой установлено, что отмеченные дефекты практически исчезают, если размер „а" принимается равным или большим характерного размера изделия D (см. вид. Б). Однако очевидно, что при этом отходы листа могут достигать 80%, что совершенно недопустимо.

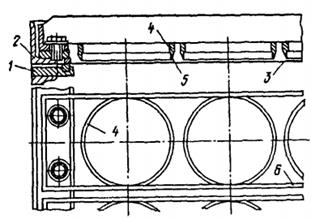

Рис. 5. Многогнездная форма для позитивного вакуум-формования:

1 — пуансоны; 2 — плита пуансонов; 3,4 — вентиляционные каналы; 5—11— дренажные каналы; 12 — элементы охлаждающей плиты

Рис. 6. Многогнездная форма для негативного вакуум-формования:

1 — оформляющие полости матрицы; 2 — разделительные канты; 3,7 — вентиляционные каналы; 4 — охлаждающая плита; 5, 8 — дренажные каналы; 6 — ниппель; 9 — уплотнение, контактирующее с прижимной рамой; 10 — неформующая поверхность матрицы

Устранение рассмотренных здесь недостатков при минимальных расстояниях между гнездами возможно только при равномерной по всему периметру будущих изделий предварительной механической вытяжке листа. Элементы для вытяжки листа могут крепиться на нажимной раме так, как это показано на рис. 7. Рамами подобной конструкции оснащаются автоматические установки для переработки рулонных листовых материалов. Рама расположена непосредственно над формой и имеет возможность вертикального перемещения. В исходном состоянии два зажимных элемента рамы 1 и 2 находятся в разведенном состоянии, и в пространство между ними поступает очередная порция разогретого листа 3. Верхний элемент 2, опускаясь, вместе с элементом 1 зажимает лист по его периметру. Далее они опускаются совместно, при этом лист входит в контакт с вершинами пуансонов, а соосные с ними вытяжные кольца 4 вытягивают лист до тех пор, пока своими рабочими торцами не прижмут лист к плите пуансонов (поз. 2 на рис. 5); это положение колец с листом показано на рис. 5 тонкими линиями. Входя в контакт с листом уже на начальных стадиях его вытяжки, холодные кольца образуют у него по месту контакта кольцевые пояски охлажденного и, следовательно, малодеформативного материала. Эти пояски препятствуют вытяжке тех участков листа, которые охвачены штриховой линией на виде Б рис. 5. В результате однородной осесимметричной вытяжке подвергается только та часть листа, которая формует изделие.

При использовании подобных вытяжных устройств минимально возможное расстояние между гнездами, как видно из рис. 5, определяется лишь возможностью размещения вытяжных элементов между пуансонами при прижатии листов к плите пуансонов.

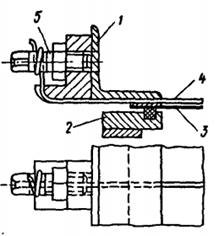

При прямоугольных в плане пуансонах в качестве вытяжных элементов могут быть использованы перекрестно натянутые на раму ряды струн; конструкция элемента подобной рамы показана на рис. 8.

|

|

| Рис. 7. Зажимная рама с элементами для предварительной механической вытяжки листа: 1,2 — нижний и верхний зажимные элементы соответственно; 3 — лист термопласта; 4 — вытяжное кольцо; 5 — рабочий торец вытяжного кольца; 6 — крепеж колец к верхнему зажимному элементу | Рис. 8. Зажимная рама с элементами струнного типа для предварительной механической вытяжки листа: 1,2 — верхний и нижний зажимные элементы соответственно; 3 — листтермопласта; 4 — струна; 5 — натяжной винт струны |

При негативном формовании могут возникнуть подобные же дефекты изделий. И в этом случае области листа, которые не должны участвовать в формовании изделия (подобные тем, которые отмечены штрихами на рис. 5), исключаются из процесса вытяжки, однако это достигается без каких-либо дополнительных устройств. По периметру каждой формующей полости 1 матрицы (рис. 6) выполнены разделительные канты 2, имеющие незначительное превышение а=2÷5мм над неформующей поверхностью матрицы 10. При отсутствии кантов в процессе вытяжки листа в оформляющую полость 1 может затягиваться часть листа, контактировавшая перед этим с неформующей поверхностью 10. Эта переохлажденная часть листа плохо формуется в полости и может образовывать на изделии складки. Канты препятствуют затяжке в полость за счет перегиба листа на них. Перегиб листа на кантах и надежное прижатие его к неформующей поверхности матрицы обеспечиваются откачкой воздуха не только из оформляющих полостей 1 (через отверстия 7), но и из пространства между листом и неформующей поверхностью (через отверстия 3). Таким образом, при негативном формовании минимальное расстояние между гнездами определяется возможностью размещения между ними разделительных кантов 2 и вакуумных отверстий 3 по параметру каждого гнезда.

Вентиляционные каналы

При проектировании формы приходится решать четыре основных вопроса: о выборе типа каналов (цилиндрические отверстия или щели), мест расположения каналов, размера каналов и их числа.

Конструктивно вентиляционные каналы могут быть выполнены в виде цилиндрических отверстий 7 (рис. 6) и щелей малой ширины 3,4 (рис. 5), по конфигурации повторяющих очертания изделия и выполненных в местах стыка отдельных элементов его поверхности с, целью уменьшения заметности оставляемых на изделии следов. Выполнение каналов в виде щелей предпочтительно, поскольку при той же суммарной площади поперечного сечения они имеют примерно на 30% меньше гидравлическое сопротивление эвакуируемому из формы воздуху.

Располагаются каналы (как и в раздувных формах) во избежание образования замкнутых полостей, откуда воздух не может быть удален, в тех местах оформляющей полости, которые входят в контакт с формуемым листом в последнюю очередь: в местах углов будущего изделия и переходов его поверхности (отверстия 7 на рис. 6 и 3 на рис. 5). В ряде случаев требуются дополнительные каналы на больших плоских поверхностях изделия (например, отверстие 4 на рис. 5), где также может оставаться трудно эвакуируемый воздух.

Характерный размер отверстий каналов на формующей поверхности должен быть таким, чтобы не оставлять на Формуемом изделии заметных следов. Величина прогиба листа y определяет заметности следа на изделии.

Рис. 6.9. Схема прогиба листа в вентиляционном отверстии

(у – величина прогиба листа; δ – толщина листа; р – разность давлений под листом и над ним; d – диаметр вентиляционного отверстия)

Необходимо отметить, что ширину вентиляционных щелей следует принимать на 20-30 % меньшей, чем указанные здесь диаметры отверстий.

Время деформирования листа, определяющее степень его охлаждения в процессе формования и, следовательно, влияющее на разнотолщинность будущего изделия, зависит от общего гидравлического сопротивления вакуумной магистрали, соединяющей ресивер машины с полностью между формуемым листом и формой, поэтому общее чисто каналов в первом приближении должно выбираться таким, чтобы их суммарное гидравлическое сопротивление не превышало значительно собственное сопротивление магистрали машины.

При любых конфигурации и размерах вентиляционных отверстий необходимо выполнять их с минимально возможной длиной с целью минимизации их гидравлического сопротивления. Длина их принимается, как правило, не более (10 - 15) d.

Отдельные потоки воздуха от каждого вентиляционного канала объединяются и отводятся из формы системой дренажных каналов. Проходные сечения дренажных каналов принимаются такими, чтобы их гидравлическое сопротивление было ничтожно малым по сравнению с сопротивлением вентиляционных каналов. На рис. 5 система дренажных каналов включает в себя полость 5, радиальные отверстия 6 и центральное отверстие 7. От вентиляционной щели 3 воздух отводится кольцевыми и тремя радиальными 9 каналами, из которых воздух поступает в камеру 10 и далее в радиальные 11 и центральное 7 отверстия. Возможный вариант системы дренажных каналов в многогнездных матрицах показан на рис. 6. Вентиляционные отверстия 5 сообщаются с первичными каналами 6, которые объединены в группы кольцевыми каналами 7 трапецеидального сечения, профрезерованными на изнаночной поверхности матрицы. Эти последние сообщаются друг с другом также профрезерованными каналами типа 8. Воздух отводится через один или несколько штуцеров 9.

Практическое занятие №14

Дата добавления: 2015-09-07; просмотров: 1835;