D. Открытие формы

В результате охлаждения пресс-формы деталь застывает, после чего подвижная плита отходит назад, раскрывая форму. Обычно, пресс-форма проектируется таким образом, чтобы после раскрытия деталь гарантированно оставалась на подвижной части формы — пуансоне. С пуансона деталь снимается толкателями, они приводятся в движение отдельным гидроцилиндром термопластавтомата, к которому прикреплён хвостовик.

Необходимо отметить, что представленные схемы описывают процесс литья весьма приблизительно, и существует множество модификаций оборудования и пресс-форм, заметно отличающихся от описанных в статье. Тем не менее основные принципы работы термопластавтоматов остаются неизменными уже многие десятилетия, а отличия обычно находятся в области небольших изменений того или иного узла.

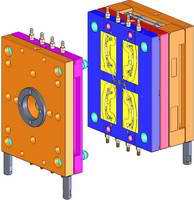

| Стандартная форма | Форма с плитой съема | Форма с ползунами | |||

|

|

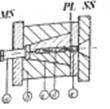

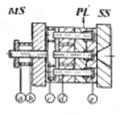

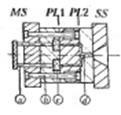

| Эскиз | ||

| а) плита крепления подвижная b) система выталкивания с) формующая полоть d) центральный литник e) плита крепления неподвижная | а) плита крепления подвижная b) плита съема с) формующая полоть d) центральный литник e) плита крепления неподвижная | а) система выталкивания b) наклонная колонка с) матрица d) ползун e) центральный литник | Основные элементы | ||

| Наиболее простая конструкция Две полуформы Одна линия разъема Открытие в одном направлении Выталкивание под действием силы тяжести, цилиндрическими или трубчатыми толкателями | Конструкция, подобная стандартной форме, но с плитой съема для извлечения | Конструкция, подобная стандартной форме, но с ползунами и наклонными колонками для их привода | Характеристика | ||

| Для всех видов деталей без поднутрений | Для чашеобразных деталей без поднутрений | Для деталей с поднутрениями или внешней резьбой | Детали | ||

|

|

| Направ-ление хода открытия | ||

|

|

| Пример | ||

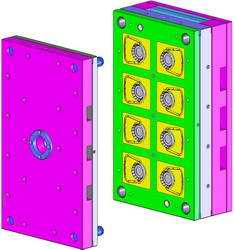

| Форма с раздвижными полуматрицами | Форма с механизмом вывинчивания | Форма с тремя плитами | |||

|

|

| Эскиз | ||

| а) система выталкивания b) обойма с) полуматрицы d) формующая полость e) центральный литник | а) система выталкивания b) ходовой винт с) зубчатое колесо d) пуансон (вал-шестерня) e) формующая полость | а) система выталкивания b) тяга с) формующая полость d) центральный литник и каналы e) плита литников | Основные элементы | ||

| Конструкция, подобная стандартной форме, но с раздвижными полуматрицами под отливки с поднутрениями или внешней резьбой | Резьбообразующий пуансон вращается встроенным механическим приводом | Две линии разъема Движение плиты литников за счет тяги Двухстадийное открытие | Характеристика | ||

| Для продолговатых или широких деталей с поднутрениями или резьбой | Для деталей с внешней или внутренней резьбой | Автоматическое отделение детали от литника | Детали | ||

|

|

| Направление хода открытия | ||

|

|

| Пример | ||

Типовые конструкции

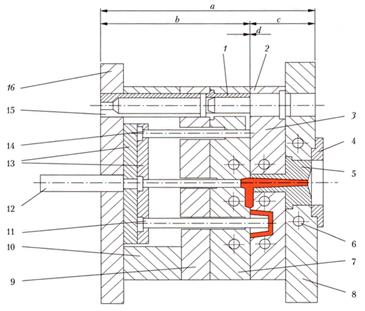

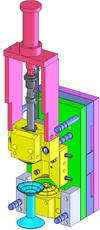

Рис. 1. Схема холодноканальной литьевой формы.

1 - матрица; 2 - пуансон; 3,4 - плиты; 5 - центрующая шайба; 6 - литниковая втулка; 7 - пластина; 8 - направляющие; 9,10 - выталкиватели; 11 - каналы для охлаждающей жидкости.

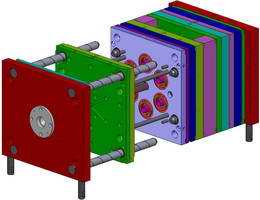

Конструкция литьевой формы:

а — монтажный размер; b — подвижная часть; с — неподвижная часть;

d — плоскость разъема;

1 — направляющая втулка; 2 — направляющая колонка; 3 — плита (неподвижная полуформа); 4 — центрирующий фланец; 5— литниковая втулка; 6— охлаждающий канал; 7— плита (подвижная полуформа); 8 — плита крепления (неподвижная полуформа); 9 — промежуточная плита; 10— колодки; 11 — толкатель; 12— выталкивающая колонка; 13— плита водят толкателей и монтажная плита; 14 — контртолкатель; 15 — центровочная гильза; 16 — крепежная плита (подвижная полуформа)

Холодноканальные формы (рис. 1) наиболее распространены в литье под давлением. Достоинствами подобных форм являются сравнительно невысокая стоимость, простота изготовления и обслуживания, сравнительно невысокая стоимость ремонтно-восстановительных операций и универсальность по виду перерабатываемых полимеров.

Формообразующими деталями являются матрица 1, пуансон 2 и литниковая втулка 6, выталкиватели 9 и 10. Все эти детали в той или иной мере соприкасаются с расплавленным полимером и участвуют в оформлении отливки.

Конструктивные детали, то есть такие, которые обеспечивают взаимодействие элементов литьевой формы, ее прикрепление к ползуну и стойке узла смыкания, терморегулирование формы и др., - это центрующая шайба 5, плиты 3 и 4, пластина 7 и направляющие колонки 8 с втулками. В матрице и пуансоне выполнены цилиндрические каналы 11 для охлаждающей жидкости.

Вентиляционные каналы соединяют оформляющую полость с атмосферой. Они служат для удаления воздуха и летучих веществ из объема, заполненного расплавом.

При работе плита 3 прикрепляется болтами к передней стойке ЛМ и штифуется, а плита 4 таким же способом прикрепляется к ползуну. Поэтому матричная часть формы неподвижна, а пуансонная перемещается возвратно-поступательно, открывая (размыкая) и запирая (смыкая) форму. При отходе пуансона влево шток 10 упирается в неподвижную заднюю стойку ЛМ, вследствие чего узел выталкивателя смещается относительно пуансона 2, его штоки 9 упираются в изделие и литник и выбрасывают их из формы.

Литниковая система представляет собой совокупность каналов, по которым расплав полимера доставляется от узла пластикации к

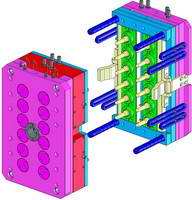

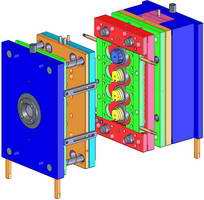

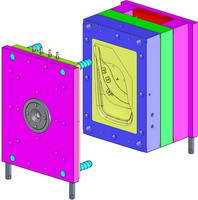

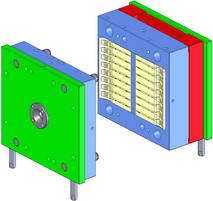

Ниже представлены литьевые формы для следующих групп изделий:

1. ПЭТ преформы.

2. Крышки и колпачки.

3. Ручки для ПЭТ бутылок.

4. Одноразовые столовые приборы.

5. Корпусные изделия.

6. Канцелярские товары.

7. Изделия различного назначения.

|

|

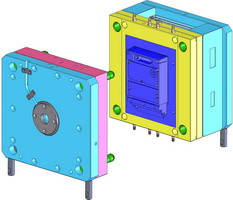

| Форма "ПЭТ преформа 32 г | Форма "Крышка для канистры" |

|

|

| Форма "Брызговик автомобильный | Форма "Бабина" (текстильная промышленность) |

|

|

| Форма "Корпус электросчетчика | Форма "Лоток канцелярский" |

|

|

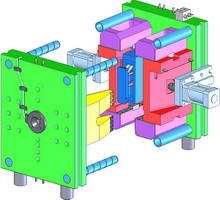

| Форма "Колпачек косметический" (съем изделия скручиванием) | Форма "Ручка для бутылки 1,8 л" |

|

|

| Форма "Ручка для бутылки 5 л" | Форма "Вилка одноразовая" |

Практическое занятие №12

Дата добавления: 2015-09-07; просмотров: 3868;