Принцип работы гидромуфты, конструкции гидромеханических редукторов, гидроприводов вентилятора холодильника.

Привод вентилятора охлаждающего устройства тепловоза ТЭМ2. Передача мощности к вентилятору осуществляется от переднего конца коленчатого вала через вал привода масляного насоса дизеля. Вало-провод к вентилятору состоит из горизонтальных валов, промежуточной опоры, углового редуктора с фрикционной муфтой, вертикального карданного вала и подпятника вентиляторного колеса.

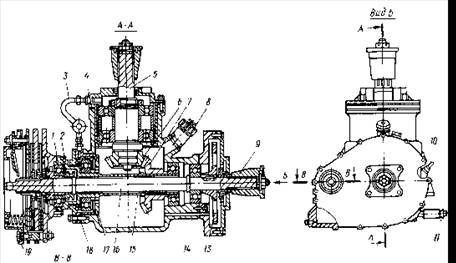

Редуктор вентилятора (рис. 57) состоит из чугунного корпуса 14, в расточках которого на шариковых подшипниках установлены горизонтальный полый 15 и вертикальный 5 валы с насаженными на них в горячем состоянии коническими шестернями с круговыми зубьями. Горизонтальный полый вал 15 присоединен своим фланцем к фланцу 19 фрикционной муфты. Внутри вала 15 проходит ведущий вал 16, вращающийся на шариковых подшипниках, установленных в расточках полого вала и корпуса. На валу 16 закреплены на шлицах два ведущих диска с фрикционными накладками. Фрикционные диски имеют возможность перемещаться по валу по мере их износа. На ведущем валу укреплена на шпонке шестерня 13 привода водяного насоса второго контура охлаждения. Шестерня входит в зацепление с валом-шестерней 12, установленной на шарикоподшипниках в корпусе.

Ведущий вал 16, соединенный с приводным карданным валом, не передает вращение вентиляторному колесу, если фрикционные диски вала не прижаты к фланцу. Включение муфты 19 осуществляет специальный электропневматический механизм, приводимый в действие с пульта управления. Предусмотрено также ручное включение муфты. При включении муфты освобождаются внутренние концы шести коромысел, удерживающих своими внешними концами двенадцать пружин. Освобожденные от нажатия пружины воздействуют на нажимной диск муфты и прижимают ведущие фрикционные диски к ведомому фланцу. За счет появившейся силы трения между дисками и фланцами муфты вращение от ведущего вала передается полому с конической шестерней, а от нее — вертикальному валу вентилятора

фрикционная точках которого установлен вал 13 вентиляторного колеса на двух шарикоподшипниках 14. Между внутренними кольцами подшипников установлена распорная втулка 10. Подпятник сверху и снизу закрыт крышками 9, 11 с штуцерами для смазывания подшипников. Для удержания масла в нижней крышке установлен самоподжимной сальник. На тепловозах ТЭМ2 с № 500 втулка имеет диск с лабиринтами для удержания масла в верхнем подшипнике.

Рис. 57. Редуктор вентилятора тепловоза ТЭМ2: 1 - шарикоподшипник; 2 — масленка; З —- труба маслопроводящая; 4, 18 — прокладки регулировочные; 5 — вал ведомый вертикальный; 6 — шестерня ведомая; 7 — шестерня ведущая; 8 — заливная горловина; 9 фланец: 10 щуп; 11— пробка сливная; 12 — вал-шестерня: 13 — шестерня привода водяного насоса: 14 — корпус редуктора; 15 - вал полый: 16 — вал ведущий; 17 — насос вихревой; 19 — муфта.

Гидропривод вентилятора М62. Устройство и принцип работы. Гидропривод вентилятора холодильной камеры поддерживает необходимые режимы работы холодильника путем изменения частоты вращения вала вентилятора и передаваемой к нему от дизель-генератора мощности. Гидропривод вентилятора установлен на двух литых опорах в проходе холодильной камеры и прикреплен к фундаменту четырьмя болтами. В корпусе гидропривода 13 (рис. 58) смонтированы гидромуфта переменного наполнения и угловой редуктор.

Гидромуфта с черпательным и реечным устройством предназначена для регулирования передаваемой частоты вращения вала путем изменения наполнения маслом ее круга циркуляции. Муфта состоит из ведущего вала 2 с насосным колесом 9, жестко соединенным с двумя чашами 7, 11 и турбинного колеса 12, выполненного из алюминия с армированной стальной ступицей, которое напрессовано на ведомый вал 22. Валы колес смонтированы на подшипниках качения.

Рис. 58. Гидропривод вентилятора:

1, 18 — шарикоподшипники; 2 — вал ведущий; 3, 24, 34 — фланцы; 4 — зубчатая рейка; 5 — вал-шестерня; 6 — ступица; 7, 11 — чаши; 8, 20, 21, 26 — крышки; 9 — колесо насосное; 10, 17 — роликоподшипники; 12 — колесо турбинное; 13 — корпус гидропривода; 14 — штуцер подвода смазки; 15 — вал вертикальный; 16, 19, 28, 31 — гнезда подшипников; 22 — вал ведомый; 23 — шестерня ведомая; 25 — лабиринтное кольцо; 27 — шестерня ведущая; 29 — фильтр сетчатый; 30 — черпательная трубка; 32 — маслооткачивающий насос; 33 — колесо насосное; а, б, в — масляные каналы питания гидромуфты; г — канал для слива масла из круга циркуляции; д — кольцевой канал; и — зазор.

Рабочие элементы насосного и турбинного колес образуют пустотелое кольцо, внутренняя полость которого разделена радиальными лопатками, расположенными на этих колесах. Кольцевая полость заполняется маслом, поступающим через штуцер подвода масла из масляной системы тепловоза под давлением 0,7—1,2 кгс/см2 (68—118 кПа), по каналам во фланце 3 и ступице 6, далее по радиальному каналу между ведущим валом 2 и валом-шестерней 5, через каналы а и б в ведущем вале 2 и через кольцевой зазор между насосным и турбинным колесами.

Ведущий вал с насосным колесом получают вращение от заднего распределительного редуктора через карданный привод. При вращении насосного колеса масло, заполняющее кольцевую полость, начинает замкнутое круговое движение, которое происходит в полости ее поперечного сечения, называемого кругом циркуляции. Под напором масла, создаваемым насосным колесом, турбинное колесо получает вращение в ту же сторону, что и насосное, однако относительно него имеет скольжение (отставание), величина которого зависит от передаваемой мощности и степени заполнения круга циркуляции. Кроме того, при вращении колес гидромуфты масло, заполняющее круг циркуляции, центробежной силой прижимается к его внешнему диаметру. Часть масла вытекает через зазор между колесами и по отверстиям на периферии насосного колеса заполняет дополнительную полость между этим колесом и чашей 7, откуда оно откачивается двумя черпательными трубками 30.

Черпательные трубки смонтированы на ступице 6. Один конец трубок приварен к шестерням, свободно проворачивающимся на пустотелых пальцах, впрессованных в ступицу, а другой конец (сопло) открыт и перемещается в дополнительной полости. Сопло во время работы гидромуфты можно установить на любом заданном расстоянии от оси вращения валов путем проворота шестерни черпаковой трубки на пальце. Шестерни черпательных трубок поворачиваются валом-шестерней 5, с которой они находятся в зацеплении. Так как черпательныетрубки и их сопла (при установившемся режиме работы гидромуфты) неподвижны относительно корпуса, а масло вместе с колесами гидромуфты имеет вращательное движение и набегает на сопла, то происходит нагнетание масла в черпательные трубки и опорожнение всего центрального пространства (дополнительной и кольцевой полостей) до периферии цилиндра, описываемого отверстиями сопел. Из черпательных трубок 30 масло поступает через пустотелый палец, каналы в ступице 6 и фланце и отводной штуцер в сливной трубопровод масляной системы тепловоза. Изменение положения сопел черпательных трубок относительно круга циркуляции масла и приводит к соответствующему изменению частоты вращения турбинного колеса при одной и той же частоте вращения насосного колеса. При полностью заполненном круге циркуляции, когда черпательные трубки сведены на наименьший диаметр, при передаче полной мощности вентилятора холодильной камеры «скольжение» турбинного колеса составляет 3%. При полностью опорожненном круге циркуляции, когда черпательные трубки разведены на наибольший диаметр, а частота вращения насосного колеса 2010 об/мин, имеет место ведения турбинного колеса до 70 об/мин, обусловленное наличием воздуха и небольшого количества масла в круге циркуляции. При промежуточных положениях черпательных трубок и соответствующем заполнении круга циркуляции частота вращения турбинного колеса может регулироваться от 70 до 1950 об/мин, что соответствует 50— 1395 об/мин вала вентилятора холодильной камеры.

Шестерни черпательных трубок входят в зацепление с зубьями вала-шестерни 5, с другого конца которой установлена на шпонке шестерня, зацепляющаяся с зубчатой рейкой 4. Осевой ход рейки, равный 42мм, ограничивается упорными гайками 43 и 48 (рис. 59), навернутыми и зашплинтованными на концах рейки, и соответствует полному перемещению сопел черпательных трубок от наименьшего диаметра (206мм) до наибольшего. В гайку 48 упирается пружина 2, переводящая рейку в крайнее положение до упора гайки 48 в торец втулки 46, при котором черпательные трубки сведены до наименьшего диаметра и гидромуфта передает наибольшую частоту вращения и мощность. При упоре гайки 43 в торец втулки 45 черпательные трубки разводятся до наибольшего диаметра, при котором турбинное колесо уменьшает частоту вращения до минимальной. В гайку 48, кроме рейки, ввинчена шпилька 49, на другой конец которой навернута и застопорена шплинтом гайка 50. Эта гайка может своим торцом упираться в зацеп, приваренный к гайке 1 и отрегулирована так, что при наибольшем ходе рейки (42мм) ее зацеп не доходит до торца гайки 1. В таком положении гайка стопорится проволокой. Это устройство предназначено для выключения гидромуфты или ограничения передаваемой через нее мощности. Для этого снимают стопорение и вывинчивают гайку 1 до тех пор, пока гайка 50 не дойдет до упора и не выключит гидромуфту или переместится на соответствующую величину, ограничивая ход рейки, а следовательно, и величину передаваемой мощности. При установке гидропривода на тепловозе в торец гайки 43 упирается шток сервопривода автоматики.

Сервопривод автоматически переводит рейку гидромуфты в соответствующее положение и тем самым непрерывно регулирует температуру воды и масла дизеля.

Конструктивные особенности отдельных узлов. Корпус 13 гидропривода представляет собой чугунную отливку, имеющую две полости: переднюю, открытую с торца, предназначенную для размещения гидромуфты, и заднюю, имеющую две расточки, оси которых пересекаются под углом 90°, и служащую для установки конического редуктора.

Задняя полость соединена с передней отверстием для слива масла. Нижняя часть передней полости служит поддоном для сбора масла. В месте установки вертикального вала в корпусе имеется штуцер для подвода масла на смазку подшипников ведомого и вертикального валов и зубьев шестерен. В корпусе гидропривода имеются люки, необходимые при установке чаш для завинчивания гаек и при регулировке зубчатого зацепления шестерен. В верхней части передней полости корпуса установлен сапун.

Фланец 3 предназначен для установки ступицы 6 и других деталей гидромуфты. Он отлит из стали и имеет центральную расточку, куда посажены ступица 6 и гнездо шарикового подшипника 1. Кроме того, к концу фланца крепится маслооткачивающий насос 32. Под расточкой расположен канал, предназначенный для слива масла, поступающего на смазку подшипника, и утечек в поддон. Подшипник смазывается маслом, поступающим через штуцер по каналу во фланце в полость, где расположены зубчатая рейка и шестерня, затем масло поступает по отверстию, просверленному в ступице6, на смазку роликового подшипника. Масло подается из масляной системы тепловоза под давлением 0,3—0,7 кгс/см2 (29—68 кПа). Выше от расточки в поперечном направлении имеется отверстие (рис. 182), в котором запрессованы втулки 45 и 46, являющиеся направляющими для зубчатой рейки. Кроме того, в расточку этих втулок запрессованы втулки 44 и 47, служащие для установки манжет, уплотняющих шток рейки. Фланец к корпусу прикреплен при помощи шпилек, при этом между корпусом и фланцем установлена прокладка, толщиной которой регулируют зазор между насосным и турбинным колесами гидромуфты (должен быть 2мм).

Ступица 6 (рис. 58) изготовлена из стали и является опорой для установки насосного колеса с чашами и черпательного устройства. Она крепится к фланцу 3 при помощи болтов. Во внутренней расточке ступицы расположен привод черпательного устройства, ведущий вал с подшипником и проходит канал подвода масла в круг циркуляции гидромуфты. С наружной стороны имеются два цилиндрических паза: один из которых входит в расточку фланца и служит для сообщения канала отвода масла от черпательных трубок с отверстием во фланце; другой паз — для размещения черпательных трубок, когда они складываются до наименьшего диаметра. Во внутренней полости ступицы расположена посадочная поверхность под роликовый подшипник ведущего вала.

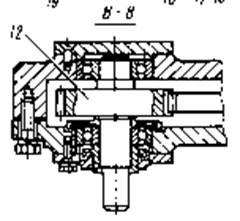

Черпательное устройство состоит из двух дугообразных черпательных трубок 30 с шестернями, которые установлены на пустотелых пальцах в пазах ступицы. Пальцы расположены на горизонтальной оси ступицы и заходят в ее отверстия с зазором 0,00—0,214 мм. Вал-шестерня 5 в ступице установлена с зазором 0,04—0,11 мм. Вал-шестерня с одного конца имеет зубчатый венец, который входит в зацепление с шестернями черпательных трубок. С другого конца на нее на шпонке напрессована шестерня, входящая в зацепление с зубьями рейки. В ступице вал-шестерня от осевых перемещений зафиксирована фланцем, который болтами закреплен к ступице.

Ведущий вал 2 с насосным колесом 9 соединен при помощи призонных болтов и корончатых гаек и опирается на два подшипника: роликовый и радиально-опорный шариковый. Внутреннее кольцо роликового подшипника 10 насажено на вал и закреплено от осевого перемещения двумя полукольцами, заходящими в паз вала. Полукольца стянуты кольцом, которое стопорится раскерновкой торца полуколец в местах стыка. Наружное кольцо подшипника заходит в посадочное место ступицы и стопорится пружинным кольцом. Во внутреннее кольцо шарикоподшипника 1 запрессована втулка, а наружное кольцо заходит в гнездо, установленное во фланце 3. При сборке ведущего вала с подшипником вал заводится через ступицу (со стороны роликового подшипника) и заходит во втулку шарикового подшипника (зазор 0—0,047мм), при этом штифт, имеющийся на ведущем валу, должен зайти в паз втулки подшипника и зафиксировать ее от проскальзывания при вращении. Входной конец ведущего вала заканчивается конусной поверхностью, на которую установлен с осевым натягом (натяг 1—1,5 мм) ведущий фланец 34 и закреплен гайкой.

Насосное колесо 33 представляет собой алюминиевую чашеобразную отливку, внутренняя полость которой разделена радиальными лопатками. На наружной торцовой плоскости колеса прилиты лопатки, создающие при работе подпор масла в круге циркуляции. К насосному колесу при помощи шпилек и гаек крепятся две чаши.

Горизонтальный ведомый вал 22 (Рис. 58) с напрессованной на него шестерней 27 опирается на два подшипника: радиально-упорный шариковый 18 и роликовый 17. Наружные кольца подшипников входят в гнезда, которые установлены в расточках корпуса. Гнездо 28 роликового подшипника закреплено на болтах, а шарикового вместе с крышкой, буртик которой стопорит наружное кольцо. Вертикальный вал 15 с напрессованной на него шестерней 23 опирается на два роликовых подшипника 17, воспринимающих радиальную нагрузку. Между ними расположен шариковый подшипник, передающий только осевую нагрузку, Для разгрузки этого подшипника от радиальных сил над его наружным кольцом в гнезде (стакане) 16 выполнена проточка. Между крышкой 26 и фланцем 24 применено лабиринтное уплотнение, для чего на фланец напрессовано лабиринтное кольцо, которое снаружи имеет отражательный выступ, предотвращающий попадание в уплотнение грязи и пыли. Для отвода масла, попадающего в лабиринтное уплотнение, в крышке 26 предусмотрено сливное отверстие. Подшипники и зубья шестерен смазывают от трубопровода масляной системы тепловоза. Масло подается под давлением 0,3—0,7 кгс/см2 (29—68 кПа) и через штуцер и каналы в корпусе гидропривода и гнезде подшипников поступает в полость подшипников вертикального вала, откуда по каналам в гнезде попадает на смазку подшипников ведомого вала и зубьев шестерен.

Угловой (конический) редуктор гидропривода вентилятора состоит из ведущей шестерни 27

(рис. 58), напрессованной на ведомый вал 22 гидромуфты, и ведомой шестерни 23, напрессованной на вертикальный выходной вал 15. Шестерни имеют соответственно 21 и 29 зубьев и уменьшают частоту вращения в 1,38 раза при передаче их на вертикальный вал. На вертикальный вал на выходе напрессован фланец, имеющий маслосгонную канавку, к которому крепится кардан, передающий вращение вентиляторному колесу холодильной камеры. На ведущий вал на входе напрессован фланец 34, также имеющий маслосгонную канавку, к которому крепится полужесткая муфта, передающая вращение ведущему валу гидромуфты. Если смотреть на фланец ведущего и ведомого валов со стороны подсоединения, то они вращаются соответственно против и по часовой стрелке.

Масляный лопастной насос 32, откачивающий масло, скапливающееся в корпусе гидропривода производительностью 22 л/мин, установлен на ведущем валу и, прикреплен на шпильках к фланцу 3. Корпус, передняя и задняя крышки насоса зафиксированы штифтом и соединены шпильками. Ротор насоса, вращающийся в корпусе, жестко закреплен на ведущем валу гидромуфты при помощи шпонки. На корпусе насоса установлено по одному штуцеру, к которым крепятся подводящие и отводящие масло трубки. Масло из поддона корпуса гидропривода засасывается через сетчатый фильтр 29 и по трубке поступает во всасывающую полость насоса. Из нагнетательной полости масло по трубке отводится в общий трубопровод слива масла.

32. Гидроприводы.

Дата добавления: 2015-10-19; просмотров: 7865;