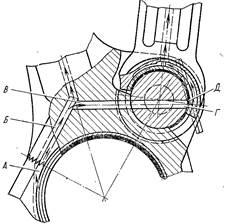

Поршни и поршневые кольца дизеля Д49.

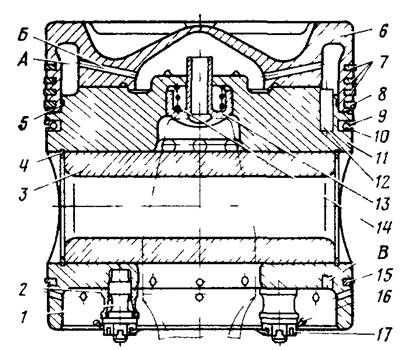

(рис. 31.) имеет составную конструкцию. Он состоит из стальной головки 6 и алюминиевого тронка 11, скрепленных четырьмя шпильками 1 с гайками 17. Составная конструкция поршня позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами,, для тронка—антифрикционный алюминиевый сплав и снизить массу поршня.

Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям Б в полость охлаждения А. Из полости охлаждения масло по каналам В стекает в картер дизеля. На режиме номинальной мощности температура головки над верхним компрессионным кольцом не превышает 443К (170 °С). Рабочая поверхность тронка покрыта слоем дисульфида молибдена.

Поршневой палец 3 плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами 4. Поршень имеет три компрессионных кольца 7 с односторонней трапецией, одно компрессионное прямоугольное (минутное) кольцо 8 и два маслосъемных кольца 9 и 15. Кольцо 9 снабжено пружинным расширителем (экспандером). Верхние три компрессионные кольца изготовлены из легированного высокопрочного чугуна и имеют хромированную рабочую поверхность.

Поршни дизель-генераторов 1А-9ДГ имели следующие основные отличия: все три компрессионных кольца имели трапециевидное сечение; два маслосъемных кольца были размещены выше оси поршневого кольца, верхнее кольцо было односкребковое, второе кольцо двухскребковое (с экспандером); ниже оси поршневого пальца маслосъемные кольца.

Усовершенствованные поршни, примененные на дизель-генераторах 1А-9ДГ-2, позволили на 40% уменьшить пропуск газов в картер, снизить загрязняемость масла и повысить срок его службы.

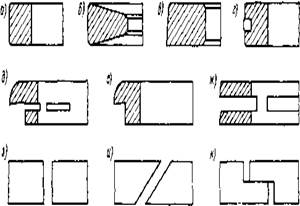

Поршневые кольца. Для обеспечения надежного уплотнения поршня в цилиндре на поршнях устанавливают уплотнительные кольца. Для регулирования подачи масла к трущимся поверхностям втулки цилиндра установлены маслосъемные (маслосрезывающие) кольца. Весь комплект колец (уплотнительных имаслосъемных) служит для уплотнения надпоршневого пространства и ограничения потерь масла «на угар». От конструктивно-технологических особенностей Поршневых колец, а также от состояния их в эксплуатации экономичность дизелей по расходу масла может меняться в 5—10 раз. Поэтому к качеству изготовления поршневых колец, материалу и качеству пригонки по канавкам (ручьям) поршней предъявляют высокие требования.

Рис.31. Поршень. Рис. 32. Формы сечений и замки поршневых колец:

1 — шпилька; 2 — втулка; 3 — палец, 4, 5 — кольца стопорное и уплотнительное, 6 — головка поршня, 7 — кольцо компрессионное с односторонней трапецией, 8 — кольцо компрессионное (минутное), 9, 15— кольца маслосъемные (кольцо 9 с экспандером), 10— экспандер; И — тронк, 12 — трубка, 13 — стакан, 14 — пружина; 16 — проволока, 17 — гайка; А — полость охлаждения, Б — отверстие для перетока масла; В — отверстие для слива масла из полости охлаждения.

Рис. 32. Формы сечений и замки поршневых колец:

а — прямоугольное; б — трапециевидное; в — коническое с узким опорным пояском; г — прямоугольное с медной вставкой; д — скребковое с прорезью; е — скребковое без прорези, ж - коробчатое с двойной скребковой поверхностью; з — кольцо с прямым замком; и — кольцо с косым замком; к — кольцо со ступенчатым замкомневыми кольцами.

Кольца ставят в канавки поршней с определенным зазором. Постановка кольца с малым зазором может привести к заеданию кольца в канавке и ухудшению его уплотнительных свойств. Постановка кольца с увеличенным зазором повышает насосное действие колец, заключающееся в том, что кольцо, имея зазор по высоте, при работе поршня попеременно прижимается то к низу, то к верху канавки. При этом масло Периодически перекачивается от одной канавки к другой (рис. 32, а). С одной стороны, это насосное действие колец благоприятствует работе цилиндро-поршневой группы, так как обеспечивает подачу масла к верхнему поясу цилиндровой втулки, но, с другой, — приводит к увеличению расхода масла и иагарооб-разованию. Дизели типа Д49 имеют кольца трапециевидной формы (рис. 32, б). Трапециевидная форма канавок поршня усиливает перемычки между соседними канавками и уменьшает нагар в канавках за счет самоочистки.

15. Шатунно-поршневая группа.

Конструкции шатунов и вкладышей. Неисправности шатунно-поршневой группы, измерение компрессии, замена поршневых колец, подбор поршневых пальцев. Инструментальный контроль за состоянием деталей. Меры безопасности при производстве работ.

Шатуны передают усилия, действующие на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические нагрузки. Изготовлены шатуны из высококачественной легированной стали штамповкой.

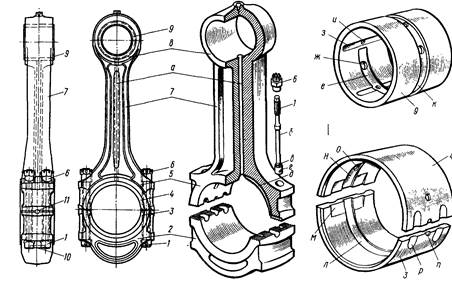

Шатун ЧМЭ3 изготовлен горячей штамповкой из стали и термически обработан. Шатун (рис. 33.) имеет две головки — верхнюю 8 и нижнюю 5, соединенные стержнем 7 двутаврового сечения. В стержне шатуна просверлен канал а диаметром 14 мм для прохода масла от нижней головки к верхней. На нижней головке сделана дугообразная канавка Д шириной 16 мм, совпадающая с началом канала а.

Верхняя головка 8 служит для шарнирного соединения шатуна с поршнем. В расточку верхней головки ставят с натягом стальную втулку 9, для чего головку шатуна предварительно нагревают до температуры 80—100 °С. На наружной поверхности втулки 9 проточена кольцевая канавка к шириной 14 мм, соединенная шестью радиальными отверстиями с внутренней поверхностью втулки, покрытой слоем свинцовистой бронзы толщиной 2 мм. Два радиальных отверстия Ж имеют диаметр 16 мм, а четыре радиальных отверстия и — диаметр 8 мм. Отверстия малого диаметра заканчиваются холодильниками з. Два больших и два малых отверстия соединены дугообразной канавкой Е, выфрезерованной на внутренней поверхности втулки. Зазор на масло между втулкой и поршневым пальцем равен 0,1—0,2 мм.

Нижняя головка шатуна вместе с крышкой 2 образует разъемный корпус шатунного подшипника, соединяющего шатун с кривошипом коленчатого вала. В разъемном корпусе устанавливают с натягом два стальных вкладыша, имеющих двойной антифрикционный слой (медь и свинец). На внутренней поверхности нижнего вкладыша 1 сделана кольцевая канавка л шириной 16 мм, совпадающая при сборке с двумя короткими канавками н верхнего вкладыша 4. По концам канавок сделаны радиальные отверстия о диаметром 12 мм, а по торцам вкладышей — холодильники м. На наружной поверхности вкладышей 3 и 4 сделаны лыски Р для прохода шатунных болтов, фиксирующих положение вкладышей. Правильность сборки и дополнительную фиксацию вкладышей обеспечивают два штифта 11, установленных на стыке шатуна с крышкой, для чего на наружной поверхности вкладышей сделаны цилиндрические выемки диаметром 16,4 мм и глубиной 4 мм.

Рис. 33. Шатун и шатунные подшипники: 1— шатунный болт; 2 — крышка; 3,4 — нижний и верхний шатунные вкладыши; 5,8 — нижняя и верхняя головки шатуна; 6 — корончатая гайка; 7 — стержень шатуна; 9 — втулка; 10,11 — штифты; а — канал; б, в, г — стержень, конусный поясок и головка шатунного болта; д, е — дугообразные канавки; ж, и, о — радиальные отверстия; з, м — холодильники; к, л — кольцевые канавки; н — короткая канавка; п — выемка под штифт; р — лыска

Крышку 2 крепят к шатуну четырьмя шатунными болтами 7 с корончатыми гайками 6. Стыковые поверхности шатуна и крышки выполнены зубчатыми, что обеспечивает точную сборку корпуса шатунного подшипника. Шатунные болты изготовлены из высококачественной стали и термообработаны. Болты попарно фиксируются штифтами 10, для чего в цилиндрических головках болтов просверлены отверстия диаметром 8 мм на глубину 15 мм. Своим конусным пояском в между головкой г и стержнем б болт входит в коническую расточку крышки. Поверхность болта шлифуют и полируют, переходы от одного диаметра к другому на стержне б делают плавными.

Смазывание шатунно-кривошипного механизма. От нижнего масляного коллектора, установленного в блоке цилиндров, по семи трубкам масло подводится к крышкам коренных подшипников. Основной поток масла по двум радиальным отверстиям поступает в полость пальца, из которой по четырем радиальным отверстиям в выходит в дугообразную канавку в бобышке поршня, а из канавки по отростку 13 попадает в змеевик 2. Проходя по змеевику, масло отбирает часть тепла от головки поршня и сливается в картер.

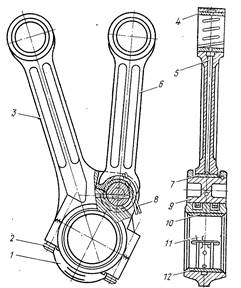

Шатуны 14Д40. Главные шатуны 3 (рис. 34) работают в правом ряду цилиндров, прицепные 6 — в левом. Шатуны соединены между собой пальцем 9, который устанавливается в проушинах нижней головки главного шатуна и фиксируется коническим разводным штифтом 8. Шатуны изготовлены из высококачественной легированной стали Стержни шатунов имеют двутавровое сечение с утолщением в средней части для масляного канала. В верхние головки обоих шатунов запрессованы стальные втулки 4 с тонкослойной заливкой свинцовистой бронзой. Для обеспечения смазки пальца поршня втулки имеют на внутренней поверхности двенадцать спиральных канавок, из них три нижние канавки—сквозные. Масло к спиральным канавкам подается через радиальные каналы во втулках. В расточку нижней головки прицепного шатуна запрессована стальная втулка 7 с тонкослойной заливкой свинцовистой бронзой. В нижней головке прицепного шатуна и во втулке сделана прорезь для размещения средней опоры пальца. На внутренней поверхности втулки имеются четыре спиральные канавки, к которым через радиальные каналы подводится масло. Нижняя головка главного шатуна имеет крышку 1, которая крепится к стержню четырьмя шатунными болтами 2. Плоскости разъема головки имеют зубчатую нарезку, надежно фиксирующую обе половины от поперечных смещений.

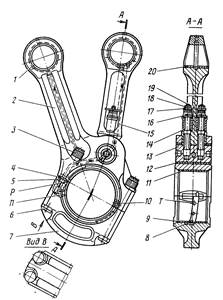

Рис.34. Шатуны 14Д40: Рис. 35. Шатунный механизм Д49.

1 — крышка; 2 — болт; 3 — главный шатун; 4 -втулка; 5 — канал; 6— прицепной шатун; 7 —втулка; 8— штифт; 9 палец; 10 — верхний вкладыш; 11 замок; 12 — нижний вкладыш; А — полость; Б, В — каналы; Г — отверстие; Д — прорезь

Рис. 46. Шатунный механизм:1, 20 — втулки верхних головок шатунов; 2, 15 — главный и прицепной шатуны; 3, 18 — гайки; 4 — уплотнительное кольцо; 5,12— втулки; 6 — шатунный болт; 7 — крышка нижней головки шатунов; 8, 10 — штифты; 9,11 — нижний и верхний вкладыши; 13— палец прицепного шатуна;14-проставочная втулка; 16 — болт прицепного шатуна; 17 — стопорная шайба; 19 — шплинт; П — канал; Р — зубцы; Т — отверстие.

Нижняя головка главного шатуна имеет верхний 10 и нижний 12 стальные вкладыши, залитые тонким слоем свинцовистой бронзы. Для лучшей приработки вкладышей к коленчатому валу поверх свинцовистой бронзы наносится слой свинцовистого сплава толщиной 0,020 — 0,025 мм. Положение вкладышей фиксируется замками 11, входящими в соответствующие углубления- в крышка и в нижней головке главного шатуна. Верхний и нижний вкладыши между собой не взаимозаменяемы. Нижний вкладыш отличается от верхнего широкой проточкой в средней части внутренней поверхности и четырьмя отверстиями для перетока масла. Одноименные вкладыши взаимозаменяемы. Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы, просверленные в коленчатом валу. Часть масла из шатунного подшипника через отверстия в нижнем вкладыше поступает в полость А крышки нижней головки и через канал Б, соединенный с отверстием в стержне, — к головному подшипнику главного шатуна. Масло в каналы прицепного шатуна перетекает по каналу В, отверстию Г в пальце 9 и прорези Д во втулке 7. Часть масла из прорези Д идет на смазку и охлаждение прицепного подшипника, а часть по каналу 5 в стерве — к головному подшипнику прицепного шатуна.

Шатунный механизм Д49. (рис. 35) состоит из главного 2 и прицепного 15 шатунов. Для повышения усталостной прочности поверхности шатунов и крышки дробенаклепываются. Шатуны соединены между собой пальцем 13, который устанавливается во втулке 12, запрессованной в проушине главного шатуна. Прицепной шатун крепится к пальцу 13 двумя болтами 16, которые стопорятся шайбами 17. В верхние головки обоих шатунов запрессованы стальные втулки 1 и 20, залитые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с двумя отверстиями. Нижняя головка главного шатуна имеет съемную крышку 7, которая крепится к стержню четырьмя болтами 6.

Стык нижней головки и крышки 7 имеет зубцы Р треугольной формы, препятствующие поперечному смещению крышки. В нижнюю головку главного шатуна установлены верхний 11 ш нижний 9 стальные тонкостенные вкладыши, залитые свинцовистой бронзой. На свинцовистую бронзу нанесено гальваническое покрытие из сплава олова, свинца и меди.

Вкладыши устанавливаются с натягом, положение их фиксируется штифтами 8 и 10. Натяг вкладыша, измеренный в специальном приспособлении, выбит цифрами на торце вкладыша. Верхний и нижний вкладыши невзаимозаменяемы. В нижнем вкладыше в отличие от верхнего имеется канавка с отверстиями для перетока масла.Вкладыши имеют толщину 5,9 мм, диаметр расточки нижней головки под подшипники 202 мм. У дизель-генераторов 1А-9ДГ вкладыши имели толщину 4,9 мм, а диаметр расточки нижней головки был 210 мм. Эти изменения и увеличение площади зубчатого стыка позволили повысить жесткость нижней головки шатуна у дизель-гекераторов 1А-9ДГ-2.

Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы коленчатого вала. По отверстиям Т в нижнем подшипнике и по каналу П в крышке 7 масло перетекает в канал нижней головки шатуна и по втулке 5, уплотненной кольцом 4> — в канал стержня главного шатуна. Далее часть масла поступает в продольный канал в стержне главного шатуна к втулке 1. Другая часть масла идет к втулке 72 и через отверстие в пальце 13 и по продольному каналу в стержне прицепного шатуна 15 — к втулке 20. Из втулок 1 и 20 через отверстия в верхних головках шатунов масло поступает на охлаждение поршней.

Дата добавления: 2015-10-19; просмотров: 10365;