Конструкции поршней дизелей, поршневых колец, поршневых пальцев.

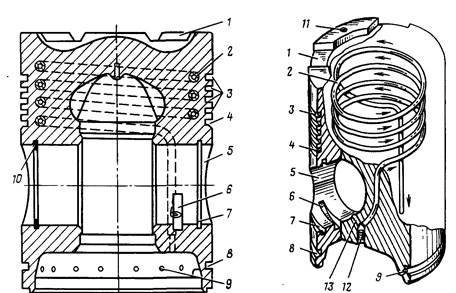

Поршень ЧМЭ3 отлит из кремнийалюминиевого сплава, обладающего высокой теплопроводностью. Масса поршня 42 кг. Верхняя часть поршня — головка — имеет форму усеченного конуса и выполнена толстостенной, так как она воспринимает давление газов и находится под действием их высоких температур. Коническая форма головки исключает заклинивание поршня вследствие температурного расширения. Торец головки поршня (днище) имеет сложную форму, обеспечивающую хорошее смешение топлива с воздухом внутри цилиндра. Днище поршня вместе с цилиндровой втулкой и цилиндровой крышкой образует камеру сгорания.

Так как высота камеры сжатия, т. е. расстояние от торца поршня, находящегося в верхней мертвой точке, до цилиндровой крышки, равна 13 мм, то для свободного открытия рабочих клапанов при продувке цилиндра (ход клапанов 25 мм) в днище сделаны четыре углубления 1. Два глухих отверстия 11 с резьбой М12 предназначены под болты, которыми крепят монтажную скобу для выемки и постановки поршня. На наружной поверхности головки проточены пять кольцевых канавок (ручьев) под поршневые кольца, причем четыре ручья 3 служат для постановки уплотнительных (компрессионных) колец, а в пятый ручей 4 ставят верхнее маслосъемное кольцо.

Нижняя часть поршня — юбка — имеет цилиндрическую форму (диаметр 309,6 мм) и служит для направления поршня в цилиндре. На наружной поверхности юбки проточен один ручей 8 под нижнее маслосъемное кольцо. Для слива масла, снимаемого кольцами со стенок цилиндра, в ручьях 4 и 8 просверлены отверстия 9 диаметром соответственно 8 и 6 мм.

В средней части поршня имеются приливы (бобышки), в которых расточены отверстия 5 диаметром 130 мм под поршневой палец, перемещение которого ограничено стопорными кольцами 10. Для постановки колец 10 в бобышках проточены кольцевые канавки 7.

Поршень отлит за одно целое со змеевиком 2, предназначенным для охлаждения головки поршня маслом, поступающим из масляной системы дизеля. Змеевик 2 выполнен в виде стальной спиральной трубки диаметром 15 мм, на одном конце которой сделана резьба под сопло с отверстием диаметром 8 мм для слива масла. Другой конец трубки заглушён пробкой 12, а для входа масла в змеевик к трубке приварен отросток 13, выходящий в дугообразную канавку 6, профрезерованную в бобышке поршня (на рис. 26 движение масла показано стрелками).

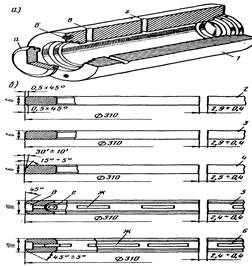

Поршневой палец (рис. 29, а) служит для шарнирного соединения поршня с шатуном. Палец 1 изготовлен из легированной стали в виде толстостенной втулки. Наружная поверхность пальца цементирована и закалена. После термообработки палец шлифуют и полируют. Полость пальца с обеих сторон закрыта заглушками а, которые запрессованы в торцовые расточки пальца диаметром 60 мм на глубину 10 мм. Дополнительно заглушки закреплены кольцами, расчеканенными в конических расточках. Палец имеет два радиальных отверстия г диаметром 13 мм в средней части и четыре радиальных отверстия в такого же диаметра на том конце пальца, который проходит через бобышку с канавкой 6 (см. рис. 28).

Рис. 28. Поршень:

1 — углубления под клапаны; 2 — змеевик; 3 — канавки под уплотнительные кольца; 4, 8 канавки под маслосъемные кольца; 5 — отверстие под палец; 6 — дугообразная канавка; 7 — канавка под стопорное кольцо; 9 отверстия для слива масла; 10 — стопорное кольцо; 11 - резьбовое отверстие для крепления монтажной скобы; 12 —пробка; 13 — отросток змеевика

Рис. 29. Поршневой палец (а) и поршневые кольца (6).

I — поршневой палец; 2 — первое уплотнительное кольцо; 3 — второе уплотнительное кольцо; 4 — третье и четвертое у плоти и тельные кольца; 5, б — верхнее и нижнее маслосьемные кольца; а — заглушка; б — резьбовое отверстие; в, г — радиальные отверстия; б — канавка; е — пружинный эспандер; ж — радиальное окно

Для удобства монтажа и демонтажа пальца на одном торце его сделаны два отверстия б с резьбой (см. рис. 29, а). При сборке шатунно-поршневой группы необходимо следить за тем, чтобы со стороны бобышки поршня, имеющей дугообразную канавку, был конец пальца с резьбовыми отверстиями б. Только в этом случае радиальные отверстия в пальце совпадут с дугообразной канавкой в поршне. Палец устанавливают с небольшим натягом относительно поршня, для чего поршень предварительно нагревают до температуры 80—120 °С. Во время работы дизеля вследствие значительного нагрева поршня палец становится плавающим, т. е. может поворачиваться, что улучшает его смазывание и уменьшает износ.

Поршневые кольца (рис. 29, 6) изготавливают из специального чугуна. На поршне устанавливают кольца двух типов: уплотнительные (компрессионные) и маслосъемные. Уплотнительные кольца, обеспечивающие герметичность камеры сгорания, имеют прямоугольное сечение и прямые замки (ранее применялись кольца с косыми замками). Верхнее кольцо 2 хромируют, так как оно работает в самых тяжелых условиях, находясь в зоне действия высоких температур. У первого кольца 2 сверху и снизу сняты фаски под углом 45°. У второго уплотнительного кольца 3 кромки притуплены. Третье и четвертое уплотни- тельные кольца 4 имеют конический

срез под углом 30, переходящий в фаску под углом 45°, и острые нижние кромки. Такая форма рабочей поверхности колец облегчает их приработку. Кольца ставят на поршне так, чтобы нанесенные на них условные обозначения были сверху, а замки смещены относительно друг друга.

Так как уплотнительные кольца обладают насосным действием, т. е. засасывают масло в камеру сгорания, то возникает необходимость в очистке стенок цилиндра от масла, для чего поставлены два маслосъемных кольца 5 и 6. На рабочей поверхности колец проточена кольцевая канавка шириной 6,8 мм с профрезерованными в ней радиальными окнами ж. Наружные кромки колец притуплены и при движении поршня скользят по маслу, а внутренние острые кромки соскабливают масло со стенок цилиндра в канавки, из которых оно через радиальные окна в кольцах и отверстия в поршне попадает в картер. Верхнее маслосъемное кольцо 5 дополнено пружинным эспандером, на внутренней поверхности кольца проточена полукруглая канавка шириной 4,8 мм. Эспандер е представляет собой проволочную спираль, соединенную в кольцо. Установка эспандера увеличивает нажатие кольца на стенки цилиндра.

Дата добавления: 2015-10-19; просмотров: 3094;