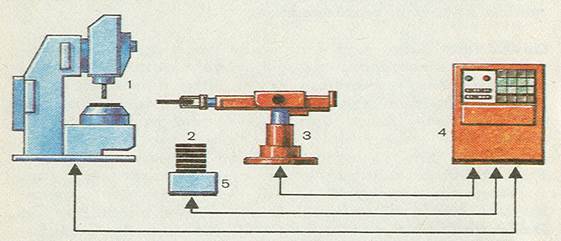

Загрузка заготовок промышленным роботом

1 – станок, 2 – деталь, 3- машинная часть робота, 4 – пульт управления роботом, 5 – магазин.

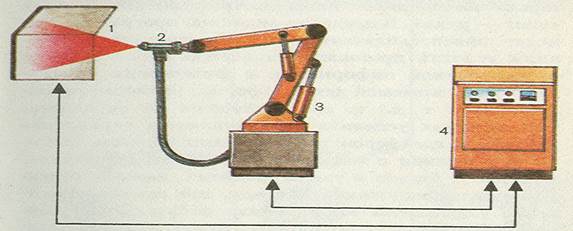

Перемещение инструмента промышленным роботом.

1 – деталь, 2 – инструмент, 3 – машинная часть робота, 4 – пульт управления роботом.

В настоящее время промышленные роботы принято делить на три поколения: программные, адаптивные и интеллектуальные (с элементами искусственного интеллекта).

Роботы первого поколения имеют заданную функциональную программу, которая находится в блоке памяти, откуда можно многократно давать команду на исполнение и повторение того или иного движения. Такие роботы не умеют собирать и накапливать информацию об обрабатываемом объекте. Они связаны относительно жестко зафиксированными условиями рабочего процесса и не могут самостоятельно реагировать на внешние воздействия, поскольку их программа не учитывает состояния внешнего окружения. Однако и в будущем роботам первого поколения найдется применение наряду с роботами второго и третьего поколений.

Ко второму поколению относятся промышленные роботы с сенсорными, т. е. тактильными (метод прикосновения) и визуальными (видео), системами, которые обеспечивают координирование по методу «глаз - рука». В пределах заданной программы они могут приспосабливаться к определенным изменениям условий протекания процесса. В зависимости от получаемой информации о физических признаках обрабатываемой детали (форма, размеры, расположение и т. д.) и, соответственно, об определенных внешних условиях осуществляется управление «рукой» и грейфером робота. Таким образом, сенсоры в сочетании с системой управления обеспечивают роботу, правда в узких границах, свободу реагирования на окружающую среду, тем самым качественно улучшается выполняемая работа, существенно расширяются возможности применения, а в определенных случаях достигаются более благоприятные параметры в технологических процессах.

Промышленные роботы третьего поколения с автоматической обработкой информации и возможностью моделировать процессы и рабочие позиции называют также роботами с «искусственным интеллектом» или роботами с адаптивным управлением. Как технические системы, они располагают более высокой автоматизацией информационных процессов; это позволяет им фиксировать в своей памяти рабочий процесс, а также частично окружающую их среду и во время работы «вновь узнавать» их. Эти роботы управляют своими движениями на основании сравнения информации, полученной с помощью сенсоров, и информации, заложенной в памяти. Роботы могут самостоятельно изменять по меньшей мере одну из своих функций управления, корректировать ход выполнения функций и приспосабливаться к заданным ситуациям. Для выполнения некоторых операций очи самостоятельно разрабатывают собственную программу рабочих движений, опираясь на «заученные» процессы, вернее — на накопленную в памяти информацию.

| Гибкость | ||

| Малая | От средней до высокой | Очень высокая |

Напр. устройства для подачи Напр. устройства для подачи

|

Напр. робот для точечной сварки

Напр. робот для точечной сварки

|  Напр. промышленный робот с оптическими датчиками

Напр. промышленный робот с оптическими датчиками

|

| Не программируется | ||

| Программируется без логических функций | ||

| Свободно программируется логическими функциями |

В настоящее время разработаны различные модели интеллектуальных роботов, которые проходят опробование в производственных условиях.

Промышленные роботы могут успешно применяться для выполнения различных работ в условиях производства с различной серийностью. Они существенно облегчают организацию двух- и трехсменной работы, повышают коэффициент загрузки оборудования и ритмичность производства независимо от времени суток, дней недели и месяца, повышают производительность и качество выпускаемой продукции, снижают себестоимость ее изготовления; условия работы (жара, холод, чистота атмосферы и т. п.) для робота не имеют значения.

Роботы находят применение практически во всех сферах машиностроения: литейных, кузнечно-прессовых цехах; цехах механической, термической обработки; сборочных, сварочных, окрасочных цехах; при транспортировании и складировании и прочих операциях.

Вопросы комплексной автоматизации серийного многономенклатурного производства наиболее эффективно решаются на основе создания типовых роботизированных комплексов. В соответствии с ГОСТ 26228—85 роботизированный технологический комплекс (РТК) определяется как совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы.

Несмотря на рост производительности оборудования, значительное отставание автоматизации основных и вспомогательных процессов стало тормозом роста производительности труда предприятия в целом. Решают эту проблему двумя способами: применением роботов и РТК, 2) применением ГПС.

Применение РТК и ГПС во многих случаях сокращает вспомогательные операции и значительно, а иногда и полностью сокращает время для переналадки.

Дата добавления: 2015-10-13; просмотров: 1494;