Структурная схема САР АРВ

С помощью регулятора АРДС обеспечивается стабилизация значений сопротивления дуги Rд, т.е. Rд → const (должна быть).

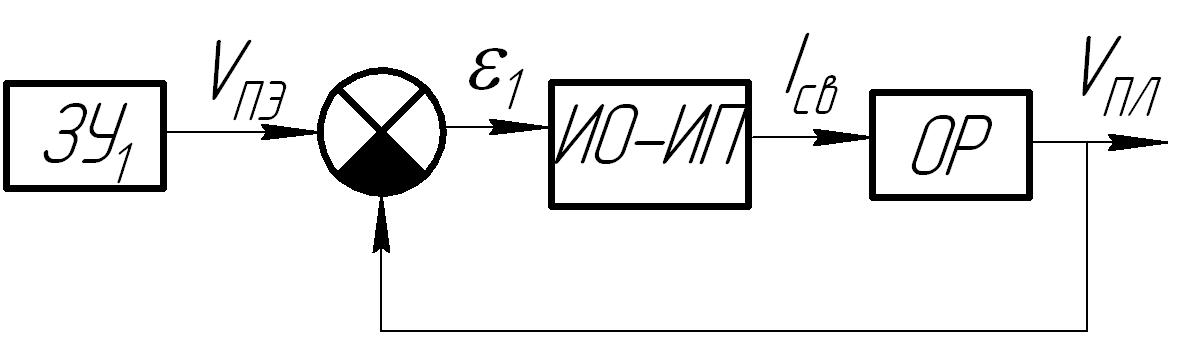

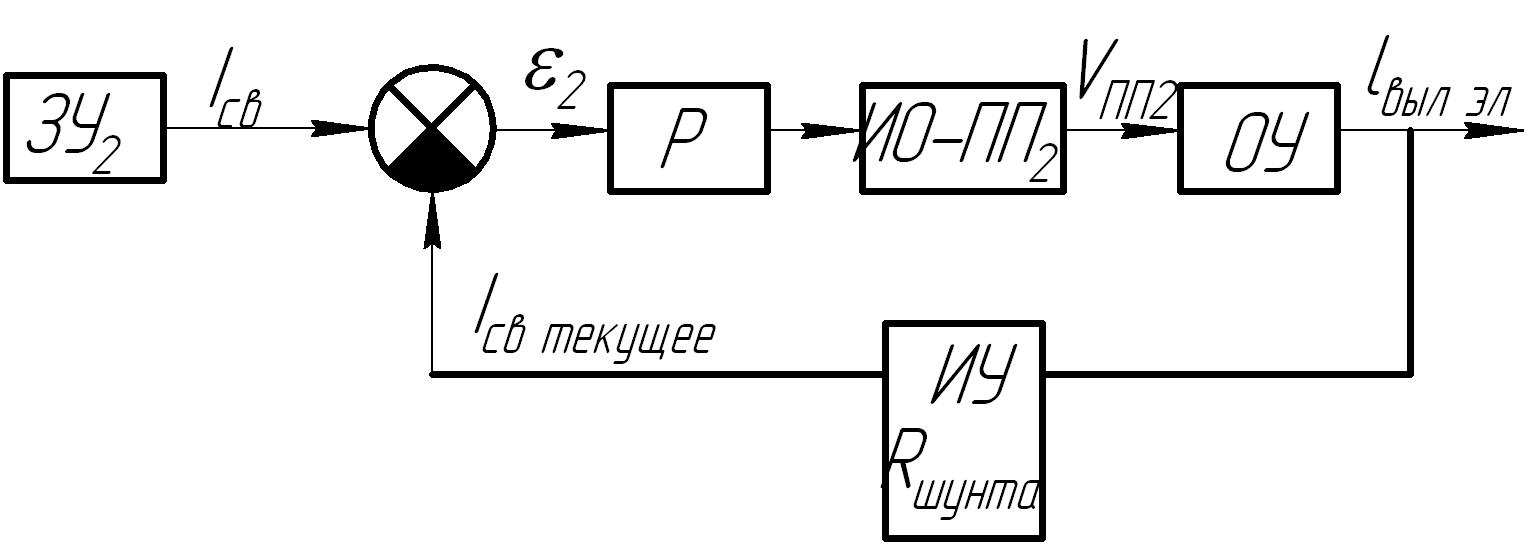

Системы АРВ реализуют многомерную схему САР, представленную двумя независимыми контурами регулирования:

1) АРДС;

2) непосредственный вылет электрода.

В результате выполняется условие:

Lд + Lв = const.

1.4.САР тока и напряжения дуги с воздействием на питающую

систему (АРП)

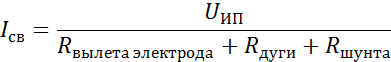

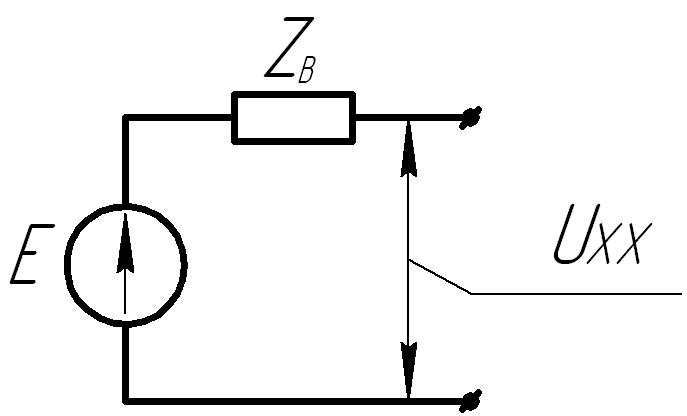

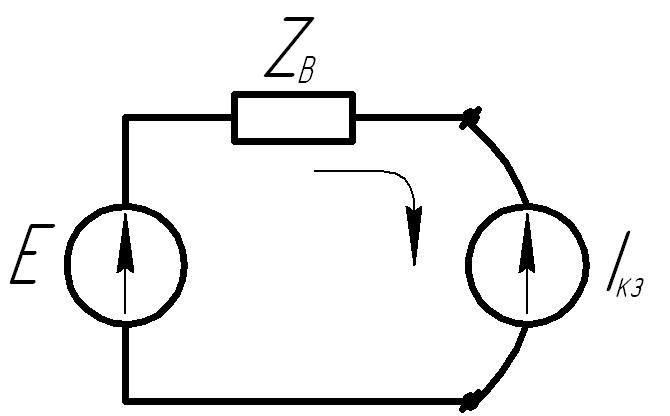

Системы этого типа отрабатывают возмущения воздействия на параметры сварочного ИП (напряжение холостого хода Uхх и внутреннее комплексное сопротивление источника Z).

Любой ИП можно заменить следующей структурной схемой

ZB – внутреннее сопротивление

Определение тока короткого замыкания

Системы АРП фактически предназначены для изменения ВАХ ИП для обеспечения стабильного горения дуги, определенным образом перемещая рабочую точку – место пересечения ВАХ ИП и ВАХ дуги.

2.САР параметров дуги при сварке неплавящимся электродом

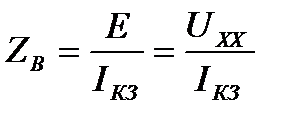

Особенность динамических процессов в сварочном контуре с неплавящимся электродом заключается в отсутствии эффекта саморегулирования длины дуги, свойственного системам с плавящимся электродом. В контуре с неплавящимся электродом напряжение дуги связано функциональной зависимостью с длиной дуги.

lд - длина дуги, мм;

Iсв – сварочный ток, А.

а, b, с, k – коэффициенты, учитывающие геометрические и физические особенности дуги (определяется справочно).

На практике используют 2 способа регулирования параметров дуги с неплавящимся электродом при действии возмущений в сварочном контуре: САР АРНД и САР АРП.

3.САР проплавлением при дуговой, плазменной и электронно-лучевой сварке.

Качество сварного соединения обуславливается его механическими и коррозионными свойствами, зависящими от геометрических размеров и формы сварного шва. Стабилизация геометрических размеров шва способствует повышению качества сварного соединения. При сварке материалов, склонных к закаливанию или к образованию горячих или холодных трещин важным фактором является также поддержание заданного термического цикла в процессе сварки, обеспечивающего необходимую скорость охлаждения металла. Только при этом условии можно получить требуемые структуру шва и околошовной зоны, т.е. качество проплавления.

Наиболее применяемым способом оценки качества проплавления является введение в САР обратной связи по температуре металла сварочной ванны или ОШЗ. Температура измеряется специальными бесконтактными датчиками, действие которых основано на измерении интенсивности излучения с поверхности сварочной ванны.

Способы измерения качества проплавления.

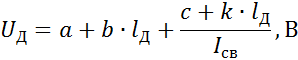

1. Электродуговая сварка

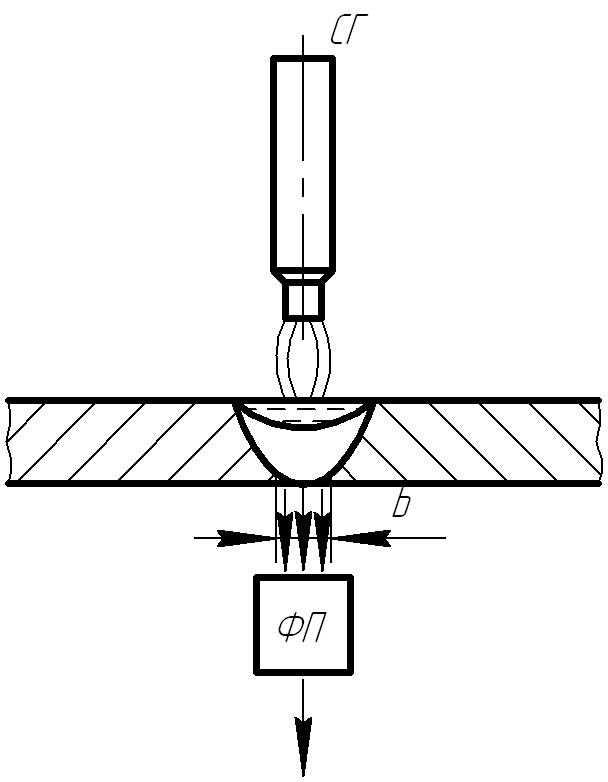

а) со стороны дуги

Фс – интенсивность светового потока

1 – лампа накаливания;

2 – линза стеклянная (фокусирующий элемент);

3 – светофильтры;

4 – фотоэлемент.

СГ – сварочная горелка;

МИС – моделирующий источник света;

ФП – фотоприемник.

Uфп = f(Фс);

Фс ≡ В.

В↑ Фс ↑; В↓ Фс↓

Лучи подающие на СВ отражаются и их принимает ФП, т.к. СВ блестящая, а те лучи, которые падают на металл поглощаются им, поэтому Uфп является функцией от ширины ванны В.

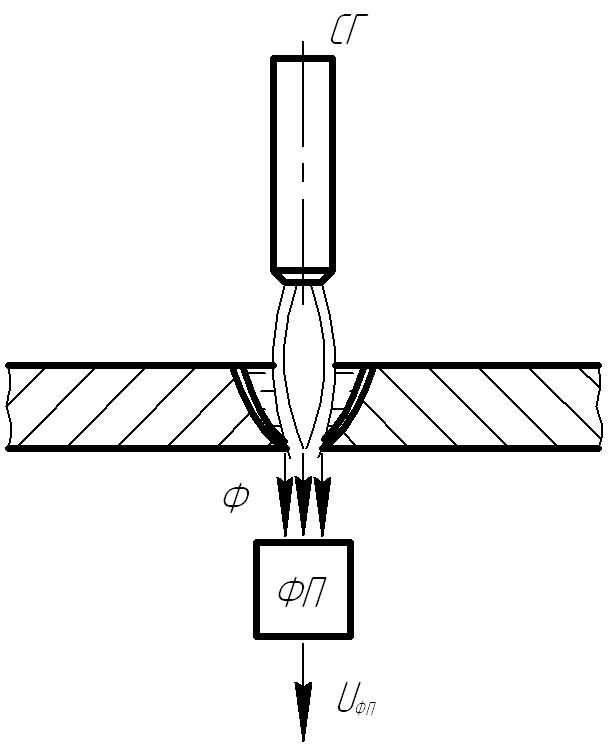

б) с обратной стороны шва

b – ширина обратного валика;

Uфп = f(b);

b↑ Uфп ↑; b↓ Uфп↓.

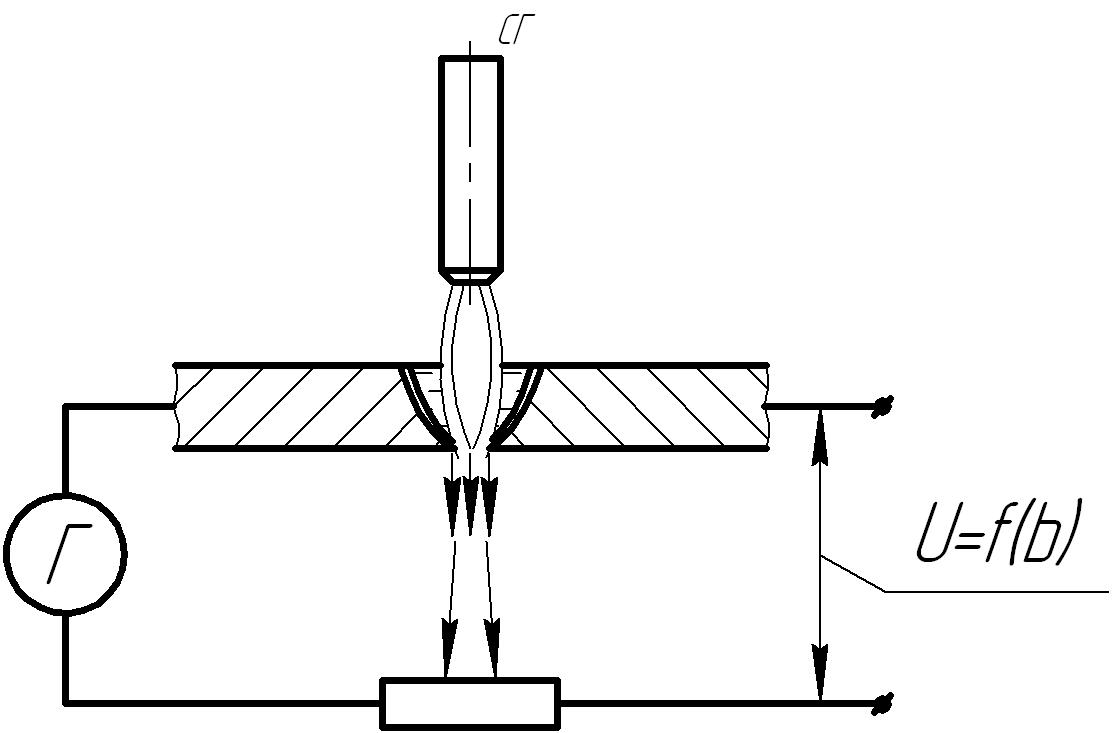

2. Плазменная сварка

а) измерение параметров плазменного факела с помощью ФП

Uфп = f(Ф)

б) измерение параметров факела по разности потенциалов между свариваемым изделием и искусственно вводимой под деталь контактной подложкой

Дата добавления: 2015-09-07; просмотров: 1472;