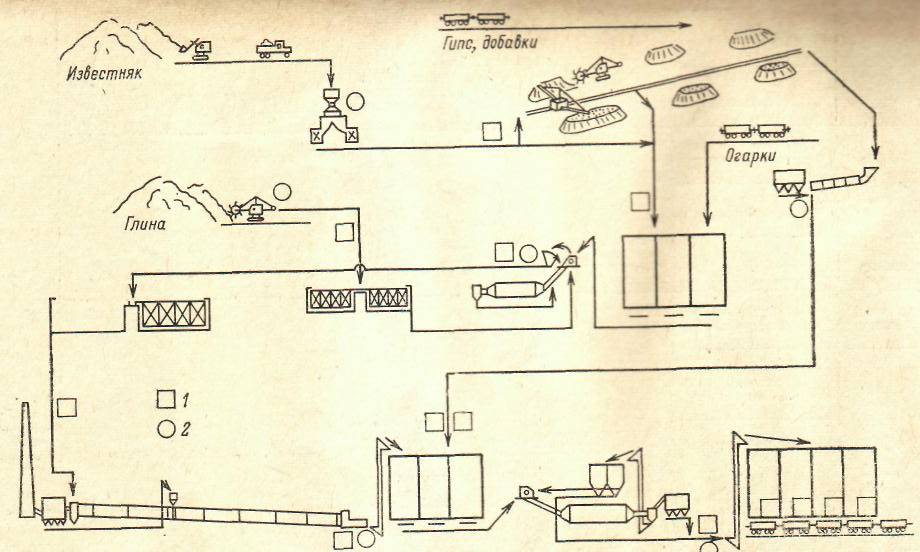

Примерная схема технологического контроля.

Примерная схема технологического контроля, построенная на изложенных принципах, для заводов производительностью до 2,5 млн. т цемента в год с двумя-четырьмя печными агрегатами, работающими по схеме поточного приготовления сырьевого шлама на твердом сырье (известняк и глина), представлена на рис. 1 и в табл. 1.

1 – точка технологического контроля, 2 – точка операционного контроля

Рисунок 1 - схема технологического контроля, для заводов производительностью до 2,5 млн. т цемента в год

Таблица 1

Примерная схема технологического контроля производства цемента

| № | Технологический передел | Опробуемый материал | Периодичность отбора средних проб | Место отбора проб Технологический | Тип пробоотборника контроль | Выполняемые определения | Периодичность определений |

| Хранение сырьевых материалов и топлива | Известняк | Один раз в смену | С ленточного конвейера после вторичного дробления | ПАС, ПКЗМ с проборазделочной машиной М-75, М-150 или другого типа | Влажность | Один раз в смену | |

| Анализ на четыре окисла | |||||||

| Полный химический анализ | Один раз в месяц по средним пробам | ||||||

| Огарки | От одного раза в смену до одного раза в сутки. От каждой поступив-шей партии | Из вагонов или ленточного конвейера перед бункерами (складом) | ПАС, ПКЗМ с со- кратителем проб (или отборщица проб) | Влажность Содержание Fe303 | Ориентировочно от каждой поступившей партии | ||

| Полный химический анализ | Один раз в месяц | ||||||

| Глиняный шлам | Один-два раза в смену | Из шламопровода перед горизонтальным бассейном | ПШАН-2 или УПШ | Влажность | Один-два раза в смену | ||

| Анализ на четыре окисла | Один раз в сутки | ||||||

| Полный химический анализ | Один раз в месяц | ||||||

| Топливо (уголь) * | От каждой поступившей партии | С ленточного конвейера перед бункерами или из вагонов | ПАС, ПКЗМ, с проборазделочной машиной типа М-75, М-150 или другого типа (или отборщица проб) | Влажность Зольность Калорийность Содержание летучих | От каждой поступившей партии | ||

| Помол сырья | Сырьевой шлам после мельниц | 16—20 проб от каждого горизонтального бассейна | Напорный шламо-провод после насосов к горизонтальному бассейну | ПШАН-2 или УПШ | Анализ на четыре окисла Влажность Тонкость помола | От каждой средней пробы | |

| 5a | От каждого замо-лотого вертикаль-ного бассейна | Из шламопровода перед вертикальными бассейнами | ПШАН-2 или УПШ | Анализ на четыре окисла Влажность, тонкость помола | От каждого замоло-того вертикального бассейна | ||

| Сырьевой шлам, посту-паю щий на печи | По мере необходимости | Шламопровод от горизонтальных бассейнов на печи (каждая магистраль) | ПШАН-2 или УПШ | Анализ на четыре окисла | По мере необходимости | ||

| 7-влагомер | Влажность | Непрерывно |

Отличительной особенностью поточного способа приготовления шлама являются высокие требования к однородности химического состава материалов, поступающих на помол. В связи этим резко возрастает роль достоверной опережающей информации о среднем составе и свойствах сырьевых материалов, поступающих в производство, сырьевых шламов (муки), подаваемых горизонтальные бассейны (силосы), и т. д. Получение опережающей информации по карьерам известняка и глины должно обеспечиваться составлением опережающей карьерной сетки, необходимой для рациональной организации добычи сырья.

В случае залегания на карьере высококачественного известняка, отличающегося достаточным постоянством состава, отсутствием посторонних включений (карст, дайки, запесоченность) и не требующего благодаря этому усреднения на специальных усредительных складах гравитационного типа, опережающая информация о составе и свойствах известняка, необходимая для настройки регулирования дозаторов сырьевых мельниц, может быть обеспечена в соответствии с приведенной схемой независимо от заполнении склада сырьем.

Если же колебания химических характеристик известняка (при невысоком его качестве) существенны и требуется его усреднение на складе, то на загрузочных транспортерах, подающих известняк на усреднительный склад, надо устанавливать дополнительные пробоотборники с проборазделочными машинами. На основании анализов отобранных проб составляется суждение о среднем составе известняка в каждом штабеле или на силосах склада. Далее контроль осуществляется в соответствии со схемой.

Для получения опережающей информации о составе глины (глиняного шлама), необходимой для настройки и регулирования дозаторов сырьевых мельниц, используются пробы, отобранные автоматическими пробоотборниками, установленными на трубопроводах перед бассейном глиняного шлама.

Заданный состав сырьевого шлама, выходящего из мельниц, поддерживается путем оперативного регулирования настройки дозаторов мельниц по результатам анализа контрольных средних проб шлама, отбираемых пропорциональными автоматическими пробоотборниками, установленными на трубопроводах после шламовых насосов.

Информация о составе шлама, поступающего на печи, на основании анализов проб шлама, отбираемых автоматическими пробоотборниками, сообщается машинистам (оператору) обжига.

Для контроля влажности шлама, поступающего на печи, на шламопроводах устанавливаются автоматические влагомеры непрерывного действия с дистанционной передачей показаний прибора на пульт управления.

Состав и активность клинкера, поступающего на склад, определяются по пробам, отбираемым автоматическими пробоотборниками клинкера, установленными после холодильников вращающихся печей. Оперативный контроль за качеством обжига клинкера может осуществляться помощником машиниста (оператора) обжига клинкера, который отбирает по мере необходимости пробы клинкера и определяет в них содержание свободной окиси кальция.

Качество и свойства цемента, поступающего в силосы, определяются по пробам, отбираемым автоматическими пробоотборниками, установленными на цементопроводах после каждой цементной мельницы. Гарантированная марка цемента устанавливается на основании результатов текущего контроля по этим пробам. Арбитражные пробы цемента отбираются от каждой партии автоматическими пробоотборниками ПЦАУ, установленными на трубопроводах после силосов.

В системе оперативного контроля должны широко применяться автоматические приборы, основанные на использовании общепромышленных датчиков контроля важнейших физических параметров (температуры, давления, расхода, плотности и др.), а также автоматические приборы для оперативного контроля специфичных для цементного производства параметров, в частности вязкости, расхода и уровня шлама, контроля загрузки мельниц, запыленности отходящих газов и др.

На использовании таких датчиков основываются также системы автоматического регулирования размучивания сырья в болтушках, мокрого и сухого помола в мельницах открытого и замкнутого циклов, сушки добавок и т.д. Построенные на обычных аналоговых регуляторах, эти системы, по существу, обеспечивают лишь стабилизацию основных параметров, определяющих, работу агрегатов на некотором уровне, который не всегда соответствует оптимальному режиму ведения процесса. При возникновении значительных возмущений со стороны входных параметров такие системы вообще не в состоянии справиться с управлением процессом и требуют немедленного вмешательства персонала.

Имеется, однако, качественно иное средство автоматизации, лишенное указанных недостатков и способное управлять технологическими процессами и производством в целом в оптимальном режиме,— это цифровые управляющие вычислительные машины, оснащенные устройствами связи с объектом. Последние состоят из специальных устройств, преобразующих сигналы, поступающие от автоматических датчиков производственного контроля, в цифровой код, пригодный для переработки в собственно вычислительной машине, и наоборот, результаты вычислений, выполненных машиной,— в удобную для восприятия оператором форму (в виде многозначных цифр, появляющихся на цифровом табло и автоматически печатаемых на бланке, и выраженных словами готовых «советов оператору»), а также в сигналы, непосредственно воздействующие на регулирующие органы. При этом сохраняется возможность ручного ввода информации, в частности результатов испытаний и анализов, выполняемых обычными методами.

При наличии математических описаний отдельных процессов и построенных на их основе программ вычислительная машина через определенные промежутки времени автоматически производит анализ поступающей в нее информации и выявляет путем вычислений наивыгоднейший режим ведения процессов. Результаты вычисление выдаются машиной, как упоминалось, в виде «советов оператору» или непосредственно в виде управляющих воздействий на процесс

Аналогичные функции оперативного управления производственными процессами в оптимальном режиме могут выполняться цифровыми вычислительными машинами, не имеющими устройств связи с объектом. Информация в такие машины вводится вручную операторами с пультов управления агрегатами, а результаты вычислений выдаются в виде упомянутых «советов оператору».

Учитывая высокую стоимость управляющих вычислительных машин, режимы их работы рассчитываются так, чтобы в промежутках между циклами контроля и управления они могли выполнять другие вычислительные операции по отдельным программам (например, расчеты сырьевой шихты, технико-экономические расчеты, вычисления, связанные с исследовательскими работами,

Дата добавления: 2015-10-13; просмотров: 2127;