Землеройно-транспортные машины. Назначение, область применения.

Основные технико-экономические показатели. Рабочий процесс. Перспективы развития землеройно-транспортных машин.

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом.

Основные рабочие операции: послойная разработка грунта, его транспортировка, укладка в основание строительного объекта или отвал, планировка земляных поверхностей.

В зависимости от вида рабочего органа различают:

1- ковшевые ЗТМ (скреперы);

2- отвальные ЗТМ (бульдозеры, автогрейдеры).

Рабочий процесс включает 2 характерных режима: тяговой и транспортный.

Бульдозер – это ЗТМ с отвальным рабочим органом.

Бульдозер – это ЗТМ с отвальным рабочим органом.

Основное назначение: послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (150м). Для:

1- снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

2- перемещения грунта в зону действия О. Э. при погрузке его в транспорт или отвал;

3- разработки неглубоких каналов;

4- зачистки пологих откосов;

5- при сооружении насыпей из резервов;

6- на планированных работах при зачистке оснований под фундаменты зданий и сооружений, планировке площадей и трасс;

7- устройстве и содержании в исправности подъездных дорог, выездов на насыпи и выезды из выемок;

8- на косогорах;

9- при обратной засыпке траншей и пазух фундаментов;

10- разравнивания грунта в отвалах;

11- штабелирования и перемещения сыпучих материалов;

12- на подготовительных работах ( валка деревьев, среза кустарника, корчевка пней, удаление камней, расчистка от мусора (снега));

13- на вскрышных работах;

14- в качестве толкачей скреперов.

Различают бульдозеры:

1- малогабаритные с силой тягой до 25кН и мощностью до 45кВт;

2- легкие – 25-135кН, 45-120кВт;

3- средние – 135-200кН, 120-150кВт;

4- тяжелые – 200-300кН, 150-225кВт;

5- сверхтяжелые – более 300кН, более 225кВт.

Он состоит:

1- базового трактора;

2- навесного рабочего органа (отвала) с ножами, с шарнирами и с 2 толкающими брусьями;

3- гидросистемы управления отвалом.

Рабочий цикл (с неповоротным отвалом) бульдозера состоит:

1- копание грунта (образование призмы волочения);

2- транспортирование грунта волоком перед отвалом к месту укладки;

3- разгрузка отвала;

4- возвращение на исходную позицию.

Дополнительные устройства к отвалам: лобовые щитки, уширители, открылки – производительность увеличивается в 1,7-1,8 раза. Работы нескольких бульдозеров, провальный выбор трассы транспортировки грунта, траншейный способ, устройство промежуточных валиков, работа под уклон.

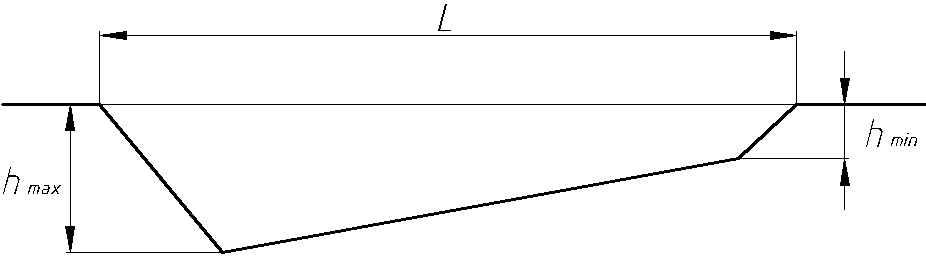

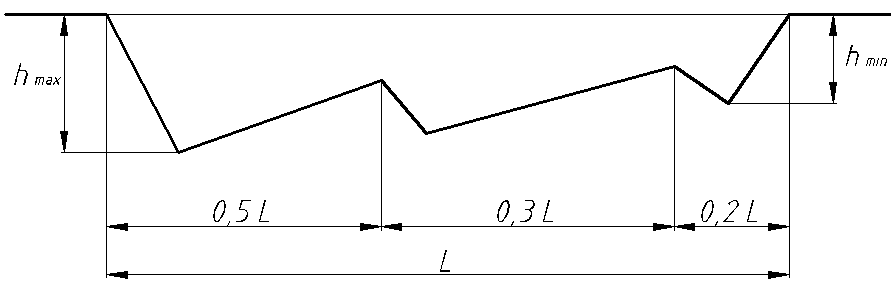

Грунт разрабатывают двумя способами:

1- клиновой

2- гребенчатый

Потери зависят от вида грунта и дальности транспортировки.

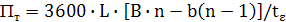

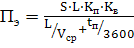

Техническая производительность:

1. При разработке выемок равна приведенному к плотному состоянию объему грунта, вынутого из выемки за 1 ч. непрерывной работы.

,

,

где  - объем призмы волочения в конце копания в разрыхленном состоянии,

- объем призмы волочения в конце копания в разрыхленном состоянии,  ;

;

- продолжительность цикла, с;

- продолжительность цикла, с;

- коэффициент разработки грунта;

- коэффициент разработки грунта;

В – ширина;

Н – высота отвала, м;

- коэффициент пропорциональности (зависит от крутизны откоса в призме и отношения Н/В);

- коэффициент пропорциональности (зависит от крутизны откоса в призме и отношения Н/В);

2. При возведении насыпей (учитывают потери при транспортировке через края отвала в боковые валики):

, где

, где  - коэффициент потери грунта (3-6% от текущего объема призмы волочения).

- коэффициент потери грунта (3-6% от текущего объема призмы волочения).

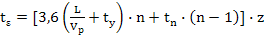

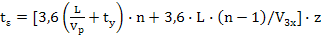

3. На планировочных работах:

, (

, (  ) (5)

) (5)

где L – длина планируемого участка, м;

B – ширина захвата, м;

n – число полос планировки;

b – ширина полосы перекрытия между смежными;

- суммарная продолжительность планировки, с

- суммарная продолжительность планировки, с

,

,

при движении для последующих проходок с разворотами машины;

,

,

при холостом заднем ходе (челночная схема);

где z – число повторных проходок по одному следу.

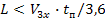

По челночной схеме работа производительнее, чем с разворотами, но при условии

.

.

Скрепер – это ЗТМ с ковшом для послойной разработки грунта, его транспортирования и отсыпки в земляные сооружения.

Скрепер – это ЗТМ с ковшом для послойной разработки грунта, его транспортирования и отсыпки в земляные сооружения.

Ими разрабатывают грунты I и II категории, а III и IV – после рыхления.

Не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, с большими каменистыми включениями.

Дальность возки грунта: гусеничные тягочи 100-800м; колесные – 300-3000м.

Рабочий цикл – копание (заполнение ковша (  , удельный расход энергии 3,2-6

, удельный расход энергии 3,2-6  )), транспортировка грунта к месту укладки, его отсыпка и возврат на исходную позицию.

)), транспортировка грунта к месту укладки, его отсыпка и возврат на исходную позицию.

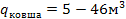

Главные параметры скрепера – вместимость ковша. От него различают:

1- скреперы малой вместимости (до 4 куб. м);

2- скреперы средней вместимости (5-12 куб. м);

3- скреперы большой вместимости (15 и более куб. м).

Скрепер состоит из тягача и рабочего оборудования.

По способу соединения различают: 1. прицепные; 2. полуприцепные; 3. самоходные.

Устройство и принцип работы скрепера. Тягач соединен с рабочим органом сцепляемым устройством в виде 2-х шарниров, что позволяет тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Оно включает ковш (опирается задней частью на колеса, а передняя через тяговую раму опирается на тягач). Ковш ограничен днищем и боковыми стенками. Впереди он закрывается заслонкой гидроцилиндрами, сзади выдвижной стенкой, перемещаемой при разгрузке.

Наиболее энергоемкая операция копания грунта. Ковш наполняется грунтом = 6-15 куб.м на длине 9-15 метров при средней толщине стружки 0,09-0,16м (глины) и 0,02-0,35м (пески). Применяют клиновой, гребенчатый и клевковый способы. Предельная крутизна спусков для груженых скреперов – 20-25%, порожних – 25-30%. Меньше для самоходных, больше для прицепных.

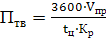

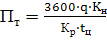

Техническая производительность скреперов:

,

,

где q – геометрическая емкость ковша;

Кн – коэффициент наполнения (пески – 0,6-0,9; глины – 1-1,1; супеси, суглинки – 1,1-1,2; черноземы – 1,1-1,25);

tц – продолжительность рабочего цикла;

Кр – коэффициент разрыхленности. грунта.

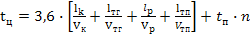

,

,

где lк, lтг, lр, lтп – длина пути копания, передвижения груженого, разгрузки, передвижение порожнего;

Vк, Vтг, Vр, Vтп – скорости передвижения на этих путях;

tп – продолжительность одного поворота (средняя 12-15 сек);

n – число поворотов за рабочий цикл.

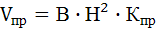

, (длина пути копания)

, (длина пути копания)

, (длина пути разгрузки)

, (длина пути разгрузки)

где В – ширина ковша;

Сср – средняя толщина грунтовой стружки;

h – толщина слоя отсыпки грунта;

Автогрейдер – это ЗТМ на пневмоколесном ходу с отвальным рабочим органом, предназначенная для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, при ПГС, ГТС и ирригационном строительстве.

Автогрейдер – это ЗТМ на пневмоколесном ходу с отвальным рабочим органом, предназначенная для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, при ПГС, ГТС и ирригационном строительстве.

Ими профилируют и планируют поверхности при возведении насыпей высотой до 0,6м, отрывают и очищают кюветы и каналы, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы и мощности их разделяют на:

1. легкие (до 9т, 50кВт);

2. средние (до 13т, 75кВт);

3. тяжелые (до 19т,150кВт);

4. особо тяжелые (более 19т, более 150кВт). Бывают 2-х и 3-х основные.

Особенности конструкций ходовых устройств – это колесная формула – A*B*C, где A, B, C – число осей соответственно управляемых, ведущих и общее.

Наиболее распространен в строительстве 3-х основный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами – 1*2*3.

Различают с механической (легкие) и гидромеханической системами привода.

Рабочий орган – отвал, находящийся в середине машины между передними и задними колесами на поворотном круге на тяговой раме.

Отвал может быть дооборудован специальными приставками (специальные откосники): для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п.

Рабочий процесс включает: копание грунта, его перемещение и укладку с разравниванием в земляном сооружении. Отвал устанавливают режущей кромкой параллельно его поверхности и наклонно 10-15°.

Угол резания – 35-45°, угол захвата – 35-50°.

Схемы движения: круговые, челночные.

Опирание на все 6 колес независимо от рельефа местности.

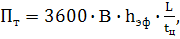

Техническая производительность автогрейдера определяется как для бульдозера:

.

.

Грейдер-элеватор – это ЗТМ непрерывного действия. Предназначен для послойной разработки грунта и возведений насыпи высотой до 1,5м для гидромелиоративных сооружений.

Грейдер-элеватор – это ЗТМ непрерывного действия. Предназначен для послойной разработки грунта и возведений насыпи высотой до 1,5м для гидромелиоративных сооружений.

Они могут быть выполнены навесные, прицепные или полуприцепные, технологические орудия к гусеничным или колесным тягачам и тракторам, и как самоходные ЗТМ.

Рабочий орган в виде дискового ножа, полукруглого ножа или системы плоских ножей, а для его перемещения к месту отсыпки – один или два ленточных конвейера с неизменной ориентацией относительно рамы машины или с возможностью поворота в зависимости от направления отсыпки (разгрузки) грунта.

Рабочий процесс состоит из последовательных проходов машины по обрабатываемому участку с разворотами на его концах.

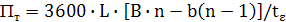

Эксплуатационная производительность:

,

,

где S– площадь поперечного сечения вырезаемой стружки;

L – длина захватки;

- коэффициент, учитывающий потери грунта (0,85-0,95);

- коэффициент, учитывающий потери грунта (0,85-0,95);

- коэффициент использованного рабочего времени;

- коэффициент использованного рабочего времени;

- средняя скорость передвижения машины;

- средняя скорость передвижения машины;

- продолжительность разворота в конце захватки.

- продолжительность разворота в конце захватки.

Подготовительные работы включают очистку будущей строительной площадки от леса, кустарника, вывозку древесины, корчевку и уборку пней, удаление валунов, устройство временных дорог и мостов через естественные и искусственные препятствия, понижение УГВ и т.п. Здесь применяют общестроительные, специальные машины. Используют разные сменные рабочие органы, навешиваемые на О.Э. и бульдозеры. Относят сюда и предварительное рыхление прочных и мерзлых грунтов.

Кусторезы – это навесное рабочее оборудование на гусеничные тракторы для расчистки площадок от кустарников и мелких деревьев.

Кусторезы – это навесное рабочее оборудование на гусеничные тракторы для расчистки площадок от кустарников и мелких деревьев.

Корчеватели-собиратели – для корчевки пней диаметром до 50 см, расчистки участков от крупных камней, сваленных деревьев и кустарников, для рыхления плотных грунтов.

Корчеватели-собиратели – для корчевки пней диаметром до 50 см, расчистки участков от крупных камней, сваленных деревьев и кустарников, для рыхления плотных грунтов.

Рабочее оборудование кустореза состоит из закрепленного на универсальной раме отвала клинообразной формы с гладкими или пилообразными ножами в его нижней части (подъем и опускание – гидроцилиндры).

Корчеватель собиратель снабжен отвалом с зубьями в его нижней части. Отвал погружают на грунт, перемещаясь вперед на рабочей скорости одновременно погружают отвал и средние зубья под пень, выдергивая его из земли целиком или частично после нескольких попыток. Сопротивление пней корчеванию составляет от 18-20 до 180-210кН при диаметре от 0,1 до 0,5м.Производительность считают по формуле как для бульдозеров.

Мерзлые грунты и рыхлители.

От 3 до 7 месяцев зимнего периода грунт промерзает на глубину 1-2,5м. Многолетнемерзлые грунты и грунты сезонного промерзания покрывают более 90% территории Севера Казахстана. Для их разработки применяют однозубые рыхлители, гидромолоты, землеройно-фрезерные машины.

Для разрушения мерзлых грунтов с промерзанием глубины до 0,5-0,7м применяются специальные снаряды в виде шар-молотов, массой 0,5т и более, и клин-молотов, массой 2-3т, подвешиваемые на канатах грузовых лебедок гусеничных кранов и экскаваторов. Их поднимают на высоту 6-8м и сбрасывают на грунт. Этот способ наиболее прост, но мало производителен (4-10куб. м/ч). Больше применяют  навесные рыхлители и

навесные рыхлители и  щеленарезные машины.

щеленарезные машины.

Различают рыхлители основные и вспомогательные.

Это навесное оборудование на тракторы. Его оборудуют одним или несколькими стойками – зубьями, устанавливаемыми на поперечной балке жестко или шарнирно.

Техническая производительность рыхлителя:

где В – средняя ширина полосы рыхления за один проход многозубого рыхлителя;

- эффективная глубина рыхления;

- эффективная глубина рыхления;

L – длина пути рыхления;

- продолжительность 1 цикла.

- продолжительность 1 цикла.

Из щеленарезных машин наибольшее распространение в строительстве получили баровые машины. Рабочее оборудование состоит из одного или двух цепных баров врубовых машин.

В рабочее положение и обратно бары переводятся гидроцилиндрами. Баровые цепи, оснащенные резцами, прорезают в грунте щели шириной 0,14м, глубиной до 2 м. Оконтуренные с двух сторон прорезанными щелями полосы грунта разрабатывают потом экскаваторами. Скорость движения баровых машин при глубине промерзания до 1м – около 60м/ч.

Дата добавления: 2015-10-09; просмотров: 9163;