Теоретические основы работы центробежных насосов

Область применения и особенности работы динамических насосов.

Классификация динамических насосов.

Схема устройства и принцип действия центробежного насоса.

Основное уравнение центробежного насоса.

Зависимости основных параметров работы насоса.

Кавитация и методы борьбы с ней.

Рабочая характеристика и режим работы центробежного насоса.

Работа центробежных насосов в один трубопровод.

Осевое давление в центробежном насосе.

Динамические насосы широко применяются в самых различных технологических процессах, связанных с подъемом пластовой жидкости, воздействием на призабойную зону пласта, транспортированием нефти и воды в системах поддержания пластового давления, в установках подготовки нефти для нефтеперерабатывающих предприятий и др. Наиболее эффективно использование динамических насосов для перемещения значительных объемов жидкости. По сравнению с другими видами динамические насосы отличаются простотой конструкции, высокой степенью унификации узлов насосов одного типа, небольшими габаритными размерами, низкой стоимостью. Преимущество динамичных насосов заключается также в возможности непосредственного соединения валов насосов с валами электродвигателей, быстроходных турбин и регулирования подачи насосов в широких пределах.

К динамическим относят насосы, в которых жидкость в камере движется под силовым воздействием и имеет постоянное сообщение с входным и выходным патрубками. Это силовое воздействие осуществляется с помощью рабочего колеса, сообщающего жидкости кинетическую энергию, трансформируемую в энергию давления. Динамическими являются насосы лопастные и насосы трения.

Лопастными называют насосы, в которых передача энергии осуществляется с помощью вращающегося лопастного колеса (которое служит их рабочим органом), путем динамического взаимодействия лопастей колеса с обтекающей их жидкостью. Лопастные насосы, в свою очередь, делятся на центробежные, осевые и диагональные.

Центробежными называют лопастные насосы с движением жидкости через рабочее колесо от центра к периферии, осевыми — лопастные насосы с движением жидкости через рабочее колесо в направлении его оси. Простота конструкции, малые габариты и масса при тех же технических параметрах по сравнению с поршневыми насосами, легкость и удобство обслуживания способствует большому распространению центробежных насосов на нефтегазодобывающих промыслах. Существенным недостатком, ограничивающим область их использования, является большая чувствительность к вязкости жидкости.

Насосы трения представляют собой группу динамических насосов, в которых передача энергии жидкости осуществляется силами трения. Сюда относят вихревые, шнековые, струйные насосы и др.

Cоздание давления в центробежном насосе происходит за счет кинетической энергии, приобретаемой жидкостью в каналах рабочего колеса при вращении ротора с определенной частотой, и превращения полученной кинетической энергии в энергию давления в направляющем аппарате корпуса.

Cоздание давления в центробежном насосе происходит за счет кинетической энергии, приобретаемой жидкостью в каналах рабочего колеса при вращении ротора с определенной частотой, и превращения полученной кинетической энергии в энергию давления в направляющем аппарате корпуса.

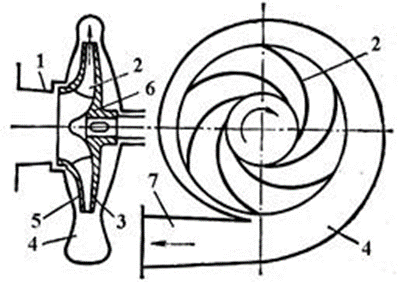

Основным рабочим органом насоса является центробежное колесо 6, которое образовано задним 3 и передним 5 дисками, между которыми находятся рабочие лопатки колеса 2.

Рисунок 1.18 Схема одноступен-

чатого центробежного насоса

В данном насосе эти лопатки на виде справа (в плане) имеют изгиб, противоположный направлению вращения (загнуты назад). Такой изгиб лопаток увеличивает КПД насоса и распространён в насосах средней и большой производительности. Для малых насосов и в некоторых других случаях возможно применение радиальных лопаток. Колесо насажено на приводной вал, который подходит к колесу через отверстие в корпусе. Отверстие имеет уплотнение для предотвращения утечек. Жидкость поступает в колесо через всасывающий патрубок 1, а выходит из него через щель между двумя дисками на наружном диаметре колеса. Выбрасываемая из диска жидкость собирается спиралевидным каналом 4, охватывающим колесо по периметру. Из канала жидкость поступает в нагнетательный патрубок 7, откуда направляется к потребителю.

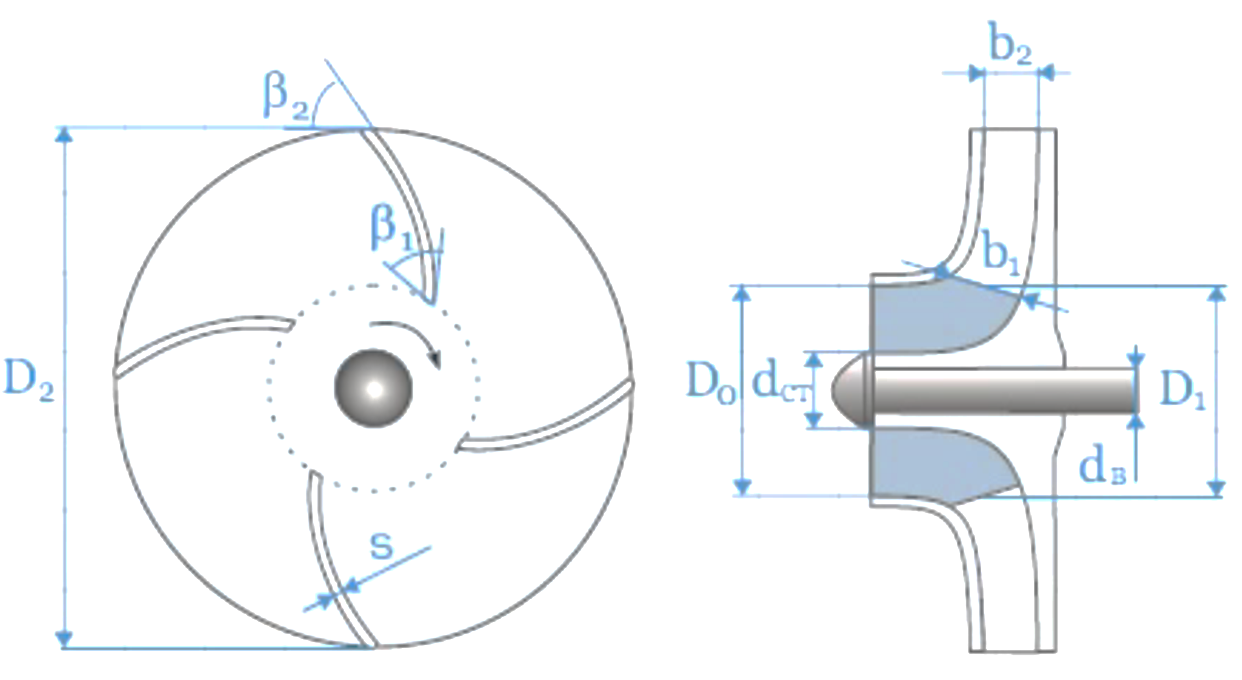

Напор теоретически определяется частотой вращения и диаметром рабочего колеса (рис. 1.19).

Рисунок 1.19 Параметры рабочего колеса центробежного насоса

При движении внутри канала рабочего колеса частица жидкости имеет по отношению к колесу относительную скорость ω, которая направлена касательно к лопатке в точке ее приложения. Но благодаря вращению колеса при числе оборотов п частица жидкости приобретает и окружную скорость, направленную касательно к окружности радиуса r, определяемую как произведение угловой скорости на радиус r - расстояние рассматриваемой частицы от центра вращения, т. е.:

u = ω·r =  (1.17)

(1.17)

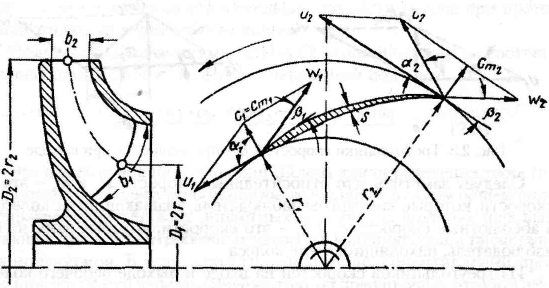

Следовательно, частица жидкости, покидая рабочее колесо, будет иметь окружную скорость по касательной к наружному диаметру колеса в точке выхода и относительную скорость, направленную касательно к выходной кромке лопатки. В результате геометрического сложения этих скоростей (u и w) частица жидкости будет иметь абсолютную скорость с по их равнодействующей (по диагонали параллелограмма, построенного на направлениях скоростей u и w), в направлении которой элементарные струйки жидкости будут выходить из рабочего колеса (рис. 1.20).

Рисунок 1.20 Движение жидкости в каналах рабочего колеса

Для скоростей входа и выхода из колеса обозначения одинаковы, только входным скоростям придается индекс 1, а выходным - индекс 2. Тогда будем иметь:

1) при входе на лопатки

- w1 – относительную скорость,

- с1 – абсолютную скорость,

- u1 – окружную скорость;

2) при выходе с лопаток

- w2 - относительную скорость,

- с2 - абсолютную скорость,

- u2 - окружную скорость.

Основное уравнение Эйлера для определения теоретического напора колеса турбомашины, написанное в самом общем виде и справедливое для всех лопастных машин, т.е. водяных паровых и газовых турбин, центробежных насосов и вентиляторов, а также турбокомпрессоров:

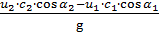

Hт =  (1.18)

(1.18)

В результате гидравлических сопротивлений протеканию жидкости через рабочее колесо, на преодоление которых затрачивается часть энергии, действительный напор, создаваемый насосом, меньше теоретического. Введя в уравнение (1.18) гидравлический коэффициент полезного действия  , учитывающий уменьшение теоретического напора, получим значение действительного напора:

, учитывающий уменьшение теоретического напора, получим значение действительного напора:

Hд =  ·

·  (1.19)

(1.19)

В центробежных насосах с осевым входом в рабочее колесо α1=90°, а второй член правой части равенства (1.19) превратится в ноль и уравнение Эйлера примет следующий вид:

Hд =  (1.20)

(1.20)

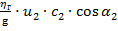

В то же время на напор влияет конструкция рабочего колеса, в частности ширина каналов между лопатками, что приводит к уменьшению действительного напора по сравнению с теоретическим (на 15-20%), вследствие неравномерности распределения скоростей в каналах рабочего колеса. Так, при вращении колеса жидкость, заполняющая его каналы, вращается в сторону, обратную вращению колеса. Это явление можно представить из рассмотрения движения жидкости в замкнутом объеме между лопатками, т. е. при закрытых внутреннем и внешнем выходных кольцевых сечениях канала. На рис. 1.21 (канал I)показано струйное течение, соответствующее бесконечно большому числу элементарно тонких лопаток. Если жидкость не имеет вязкости, то она при вращении замкнутого сосуда вокруг какой-либо оси, жестко скрепленной с ним, будет вращаться относительно стенок этого сосуда в обратную сторону с той же угловой скоростью, с какой вращается сосуд вокруг оси.

Это явление называют относительным вихрем, и оно будет тем слабее проявляться, чем вязче жидкость и уже каналы. Этот вихрь, складываясь с током жидкости от оси колеса к периферии, вызывает неравномерное распределение в каналах колеса (см. рис 1.21, канал II).

Это явление называют относительным вихрем, и оно будет тем слабее проявляться, чем вязче жидкость и уже каналы. Этот вихрь, складываясь с током жидкости от оси колеса к периферии, вызывает неравномерное распределение в каналах колеса (см. рис 1.21, канал II).

Кроме того, лопатки вращающегося колеса при передаче механической энергии жидкости, заполняющей его каналы, оказывают на нее давление, которое передается поверхностью лопатки, обращенной в сторону вращения колеса (выпуклой стороной), в результате чего давление на выпуклой стороне больше, чем на противоположной (вогнутой) стороне той же лопатки.

| Рисунок 1.21 Распределение скоростей в каналах рабочего колеса |

Hд = K·  (1.21)

(1.21)

где D2 - внешний диаметр рабочего колеса в м;

n - частота вращения вала насоса в об/мин.

К - коэффициент, зависящий от углов а2, β2 и коэффициента k, учитывающего конечное число лопаток.

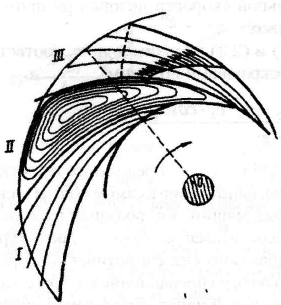

Теоретическую подачу центробежного насоса можно представить формулой:

Qт =  (1.22)

(1.22)

где λ - коэффициент, учитывающий площади, занимаемые концами лопаток (находится в пределах 0,92. ..0,95);

ψ - коэффициент, зависящий от изменения углов α2 и β2 (ψ= 0,09...0,13);

2 - ширина колеса на внешнем диаметре.

2 - ширина колеса на внешнем диаметре.

Действительная подача Qд несколько меньше Qт:

Qд = η0·QТ (1.23)

где η0 - коэффициент утечки или объемный КПД, учитывающий щелевые потери жидкости через зазор между колесом и корпусом.

Мощность, потребляемая лопастным насосом, включает потери мощности в насосе и зависит, в частности от КПД насоса η:

Nпр =  (1.24)

(1.24)

Потери мощности в лопастном насосе слагаются из механических потерь, потерь на дисковое трение, объемных и гидравлических потерь.

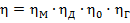

Таким образом, КПД лопастного насоса равен произведению четырех КПД, соответствующих указанным потерям:

(1.25)

(1.25)

Потери мощности на дисковое трение происходят в результате взаимодействия потока жидкости с внешними поверхностями дисков рабочих колес, а также разгрузочной пяты. Дисковый КПД лопастных насосов изменяется в пределах  = 0,85...0,95. Максимальное значение КПД достигает 0,89 у наиболее мощных нефтяных центробежных магистральных насосов.

= 0,85...0,95. Максимальное значение КПД достигает 0,89 у наиболее мощных нефтяных центробежных магистральных насосов.

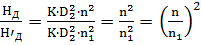

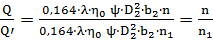

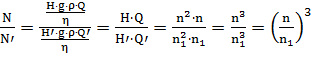

Зачастую приходится испытывать насос при числе оборотов, отличном от нормального. Поэтому необходимо знать, как изменится подача, напор и мощность при изменении числа оборотов. Из рассмотрения формул (1.21, 1.22 и 1.24) видно, что если изменить число оборотов n вала насоса, которым соответствовали напор  , подача Q и мощность N, то будут получены новые напор Н'Д, подача Q' и мощность N' пропорциональные n1.

, подача Q и мощность N, то будут получены новые напор Н'Д, подача Q' и мощность N' пропорциональные n1.

Тогда

(1.26)

(1.26)

т.е. напор, создаваемый насосом, пропорционален квадрату числа оборотов,

= f(n2);

= f(n2);

(1.27)

(1.27)

т.е. подача насоса пропорциональна числу оборотов,

Q = f(n);

(1.28)

(1.28)

т.е. при условии  = const, гидравлическая мощность пропорциональна кубу числа оборотов,

= const, гидравлическая мощность пропорциональна кубу числа оборотов,

N = f (n3).

Полученные зависимости называют законом пропорциональности или подобия и ими широко пользуются для определения параметров насоса при изменении числа оборотов.

Неполадки в центробежных насосах возникают в результате несоблюдения условий входа жидкости в насос. Если в отдельных областях насоса давление понизится до давления насыщенных паров, то в этих областях начнется вскипание жидкости с образованием в канале воздушных карманов, нарушающих плавность потока. Эти карманы заполняются парами. Пузырьки паров увлекаются движущимся потоком и, попадая в сферу более высокого давления, конденсируются. Процесс конденсации происходит очень интенсивно. Частицы жидкости, стремясь заполнить область конденсирующегося пузырька, движутся к его центру с очень большими скоростями. При завершении процесса конденсации частицы жидкости внезапно останавливаются, в результате чего кинетическая энергия этих частиц переходит в энергию давления, причем местное повышение давления достигает значительной величины (десятков мегапаскалей).

Описанный процесс сопровождается местными гидравлическими ударами, повторяющимися десятки тысяч раз в секунду. Это явление называется кавитацией, которая может возникнуть как в стационарной, так и в движущейся части насоса.

Кавитация сопровождается сильным шумом, треском, вибрацией насоса, вызывает разрушение металла, понижает напор, производительность и КПД насоса. Кроме механического разрушения металла, кавитация вызывает его коррозию. Особенно быстро разрушается чугун. Разрушаются и более стойкие металлы - бронза, нержавеющая сталь. Поэтому в работе насоса нельзя допускать кавитацию, а высота всасывания должна быть такой, при которой возникновение кавитации невозможно.

При эксплуатации центробежных насосов кавитация может возникнуть при понижении уровня жидкости во всасывающем резервуаре ниже расчетного, повышении температуры перекачиваемой жидкости, неправильной установке и неправильном монтаже насоса. С целью уменьшения потерь во всасывающем трубопроводе уменьшают, по возможности, его длину, делают его более прямым, устанавливают минимальное количество арматуры, избегают воздушных мешков.

Центробежные насосы имеют, по сравнению с поршневым (плунжерным), мягкую характеристику, т.е. подача зависит от напора в линии. Эта зависимость отражена в рабочей характеристике насоса.

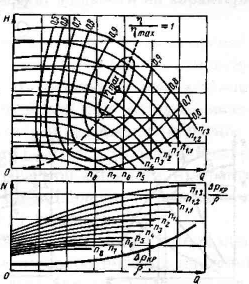

| Рисунок 1.22 Рабочая характеристика насоса |

от подачи Q насоса при неизменной частоте вращения вала (рис. 1.22). Режим работы насоса с наибольшим КПД называют оптимальным (Qопт). Область в пределах изменения подачи при небольшом снижении КПД (Q1, Q2) называют рабочей зоной. Насос рекомендуется применять в пределах этих параметров. Напор насоса обычно наибольший при нулевой подаче на режиме, который называется режимом закрытой задвижки. У некоторых насосов наибольший напор не совпадает с нулевой подачей. Здесь, в области малых подач, работа насоса будет неустойчивой, так как напор не определяет однозначно количество подаваемой жидкости (при одной и той же величине напора может быть подача большая и меньшая). Нулевому напору насоса всегда соответствуют нулевой КПД и наибольшая подача насоса, так называемая работа насоса на излив, т. е. без преодоления полезных сопротивлений. Мощность, потребляемая насосом при нулевой подаче или нулевом напоре, не равна нулю, так как при этих режимах имеются потери на дисковое трение, рециркуляцию жидкости у входа и выхода из колеса, механические и объемные потери (утечка). Запуск центробежного насоса производится в режиме закрытой задвижки, так как при этом обеспечивается наименьшая мощность потребляемая насосом, а следовательно и минимальный пусковой ток на обмотке электродвигателя.

от подачи Q насоса при неизменной частоте вращения вала (рис. 1.22). Режим работы насоса с наибольшим КПД называют оптимальным (Qопт). Область в пределах изменения подачи при небольшом снижении КПД (Q1, Q2) называют рабочей зоной. Насос рекомендуется применять в пределах этих параметров. Напор насоса обычно наибольший при нулевой подаче на режиме, который называется режимом закрытой задвижки. У некоторых насосов наибольший напор не совпадает с нулевой подачей. Здесь, в области малых подач, работа насоса будет неустойчивой, так как напор не определяет однозначно количество подаваемой жидкости (при одной и той же величине напора может быть подача большая и меньшая). Нулевому напору насоса всегда соответствуют нулевой КПД и наибольшая подача насоса, так называемая работа насоса на излив, т. е. без преодоления полезных сопротивлений. Мощность, потребляемая насосом при нулевой подаче или нулевом напоре, не равна нулю, так как при этих режимах имеются потери на дисковое трение, рециркуляцию жидкости у входа и выхода из колеса, механические и объемные потери (утечка). Запуск центробежного насоса производится в режиме закрытой задвижки, так как при этом обеспечивается наименьшая мощность потребляемая насосом, а следовательно и минимальный пусковой ток на обмотке электродвигателя.

| Рисунок 1.23 Универсальная рабочая характеристика насоса |

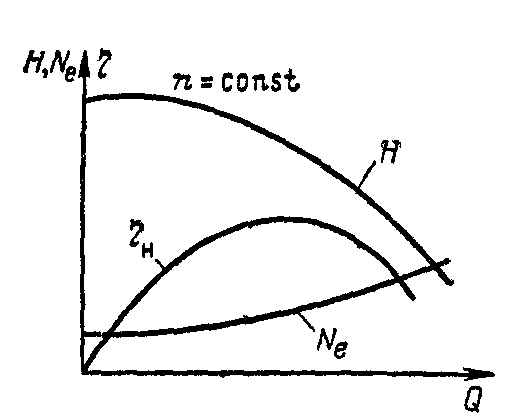

Чтобы определить рабочий режим насоса при его работе на определённый трубопровод необходимо построить рабочую характеристику сети. Рабочая характеристика сети – это график, отражающий зависимость напора в сети от подачи в сети. Этот график строится по математической формуле вида:

H = Hст + kQ2, (1.29)

где Hст – статический напор;

kQ2 - удельная энергия, которая позволяет жидкости перемещаться по сети за счёт преодоления гидравлических сопротивлений.

Статический напор выражает удельную энергию, за счёт которой жидкость поддерживается в сети, но не перемещается по ней. Второе слагаемой выражает удельную энергию, которая позволила бы жидкости перемещаться по сети за счёт преодоления гидравлических сопротивлений. С помощью рабочей характеристики сети можно выбрать конкретную конструкцию насоса или спрогнозировать рабочие параметры насоса. Точка пересечения графиков характеристик сети и насоса называется рабочей точкой, её координаты соответствуют рабочей подаче и рабочему напору насоса (рис. 1.24).

Рисунок 1.24 Определение рабочих параметров насоса

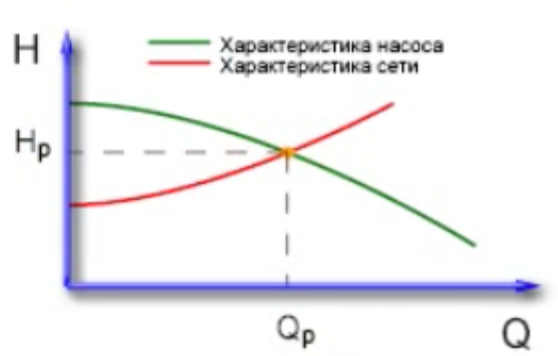

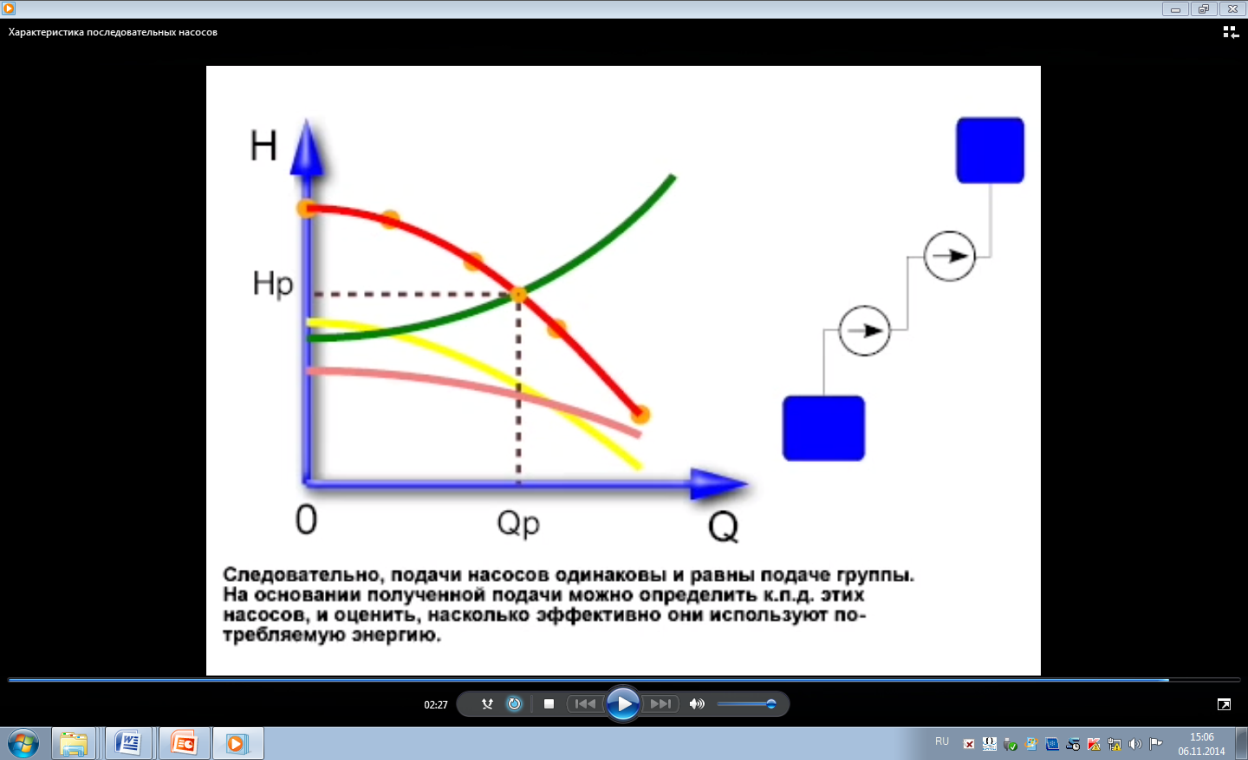

Широко используется совместная работа центробежных насосов в одну линию. Для этого насосы могут быть соединены параллельно - для увеличения подачи, или последовательно - для увеличения напора. Последний метод широко используется при создании многоступенчатых центробежных насосов, развивающих высокое давление.

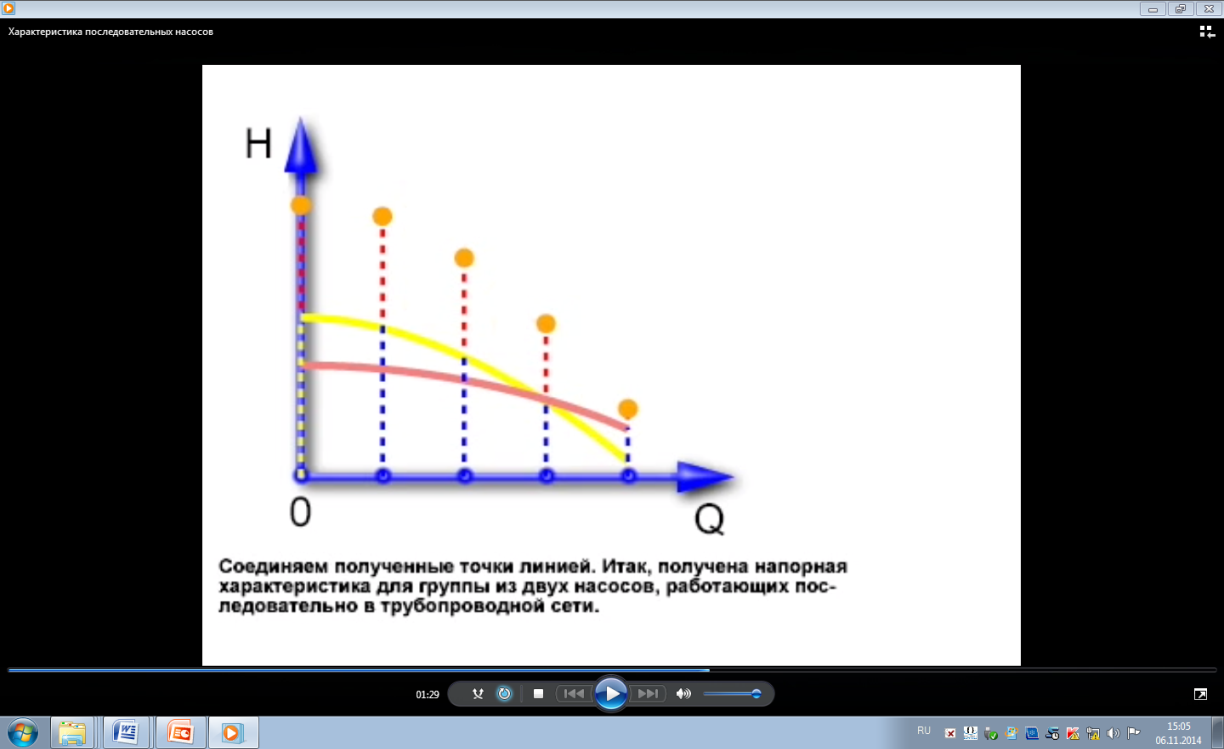

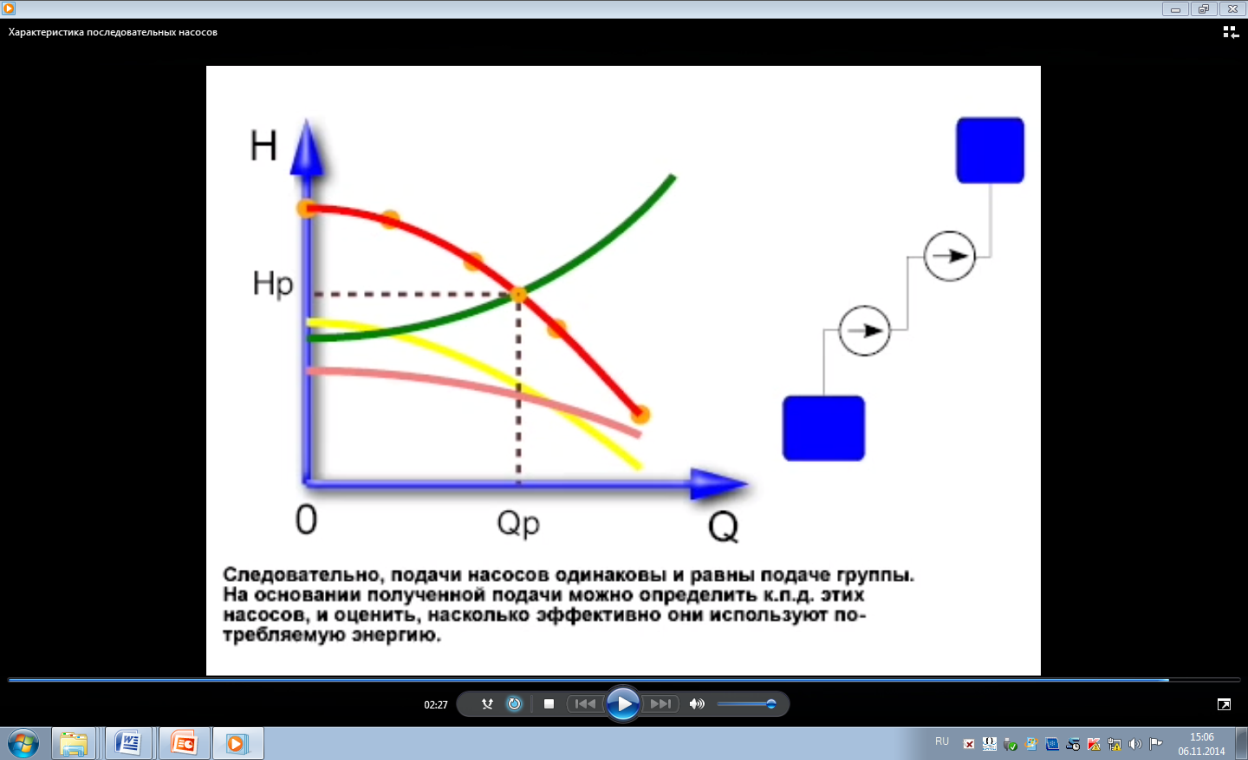

Последовательная работа насосов применяется при необходимости увеличить напор жидкости, подаваемой в нагнетательный трубопровод. При этом первый насос (рис. 1.25, а) подает жидкость на прием второго насоса. Второй насос нагнетает ее в трубопровод. Таким образом, через оба насоса проходит одинаковое количество жидкости, которая подается в нагнетательный трубопровод с напором, равным сумме напоров этих насосов (рис. 1.25, б). При последовательной работе насосов подача первого насоса должна быть равной подаче второго или несколько большей (в пределах рабочей области второго насоса), а напор в начале нагнетательного трубопровода должен быть допустимым для второго насоса по условию сохранения его прочности.

а) б) в)

Рисунок 1.25 Последовательное соединение насосов

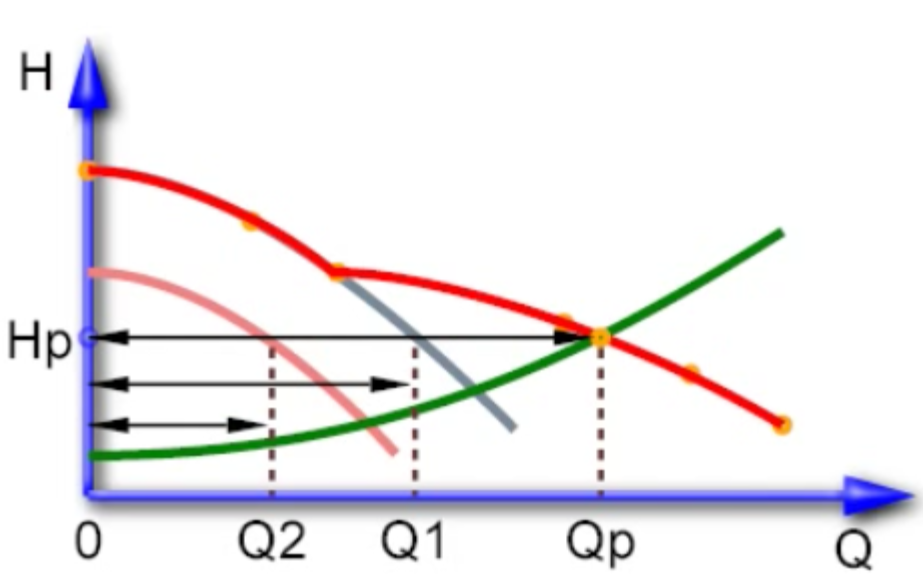

Наиболее часто насосы работают параллельно (насосные станции водоподъема, перекачки нефти, нагнетание воды в пласт). Такие насосы обычно устанавливают в одной насосной. Они могут иметь разные характеристики. Рассмотрим упрощенный случай работы двух насосов, близкий к практическим задачам, когда можно пренебречь сопротивлением всасывающей части системы и напорных трубопроводов до узловой точки. При параллельной работе насосов подача их складывается, а напоры равны. Для получения суммарной их характеристики необходимо сложить абсциссы характеристик обоих насосов при равных ординатах (напорах) (рис. 1.26).

Рисунок 1.26 Параллельное соединение насосов

При параллельной работе двух насосов возможен режим их работы, при котором напор одного из них превысит напор другого в его режиме нулевой подачи. Тогда один насос будет нагнетать жидкость через другой в сторону его приема. Такая работа возможна, например, при возрастании давления в нагнетательном трубопроводе и в случае запуска одного из насосов при открытой задвижке на его выкиде и при работающем втором насосе. Поэтому необходимо для параллельной работы подбирать насосы так, чтобы рабочий напор не превышал напора при нулевой подаче одного из насосов. Рекомендуется подбирать насосы для параллельной работы с возможно близкими напорами при нулевой подаче. Для предотвращения перекачки жидкости одним насосом через другие необходимо у выкидов насосов устанавливать обратные клапаны.

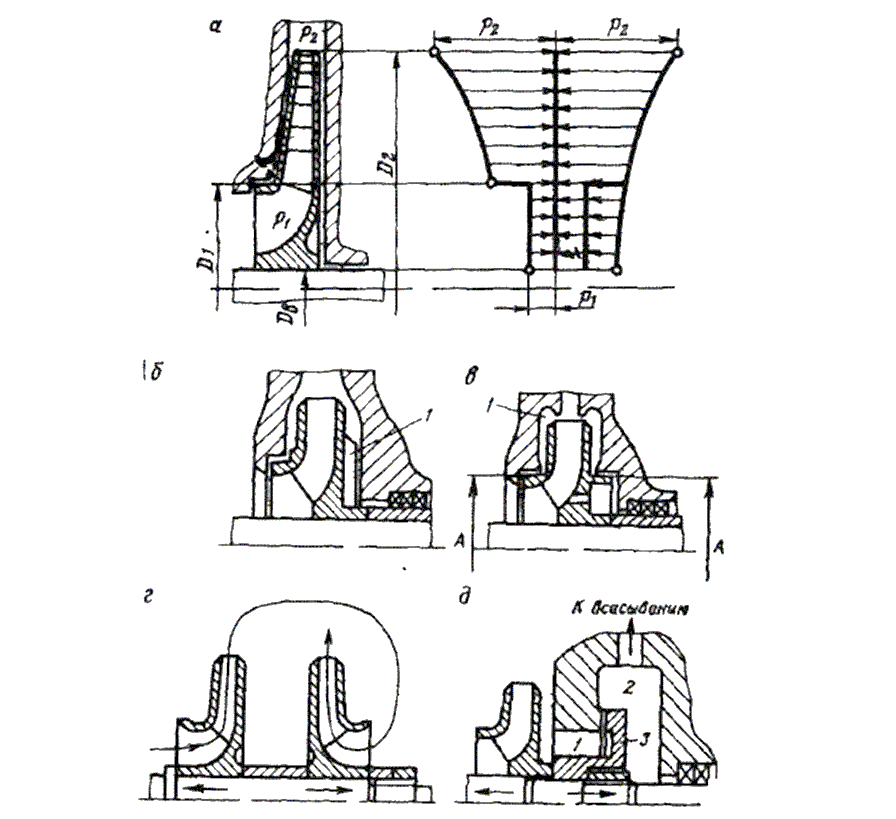

Во время эксплуатации насоса на рабочее колесо действует осевая сила — результат воздействия потока жидкости на внутреннюю и наружную поверхности этого колеса. Осевая сила может быть значительной и в аварийной ситуации вызывать смещение рабочего колеса, нагрев подшипников, а при смещении ротора — соприкосновение колеса с неподвижными частями корпуса, в результате чего происходят истирание стенок рабочего колеса и поломка насоса.

Для уравновешивания осевой силы в одноступенчатых насосах применяют:

- рабочие колеса с двусторонним входом;

- взаимно противоположное расположение рабочих колес;

- отверстия в рабочем колесе и уплотнение на нем со стороны нагнетания;

- разгрузочную камеру, сообщающуюся с областью всасывания с помощью трубки или через отверстия в заднем диске; недостаток камеры — снижение к. п. д. насоса на 4 - 6%;

- радиальные ребра, уменьшающие воздействие осевой силы за счет снижения давления жидкости на заднем диске;

- упорные подшипники.

Для уравновешивания осевого усилия в многоступенчатых насосах используют:

- рабочие колеса при соответствующей системе подвода жидкости от колеса к колесу;

- рабочие колеса с дисками различного диаметра (увеличивают диаметр переднего диска или уменьшают диаметр заднего диска);

- автоматическую гидравлическую пяту (рис. 1.27), установленную за последней ступенью насоса.

Рисунок 1.27 Схема узла гидропяты:

1- камера с давлением нагнетания; 2 – разгрузочная камера; 3 – диск гидропяты

Вопросы для самоконтроля:

1. Область применения динамических насосов.

2. В чем особенность работы динамических насосов?

3. На какие типы можно разделить динамические насосы?

4. Какие насосы относят к насосам трения?

5. В чем преимущества центробежных насосов?

6. Как осуществляется создание напора в насосе?

7. Как влияет на напор количество лопаток в рабочем колесе?

8. Из каких элементов состоит рабочее колесо?

9. Что такое треугольник скоростей?

10. Сущность явления под названием «относительный вихрь».

11. От чего зависит подача центробежных насосов?

12. В каких координатах строится рабочая характеристика насоса?

13. Как определяется рабочая зона насоса?

14. Каким образом устраняется явление кавитации?

15. Почему насос запускают при закрытой задвижке на выкиде?

16. Для чего применяют параллельное и последовательное соединение насосов?

17. Причины возникновения осевого давления и способы его уравновешивания.

Дата добавления: 2015-09-07; просмотров: 37515;