Конструкции центробежных насосов.

Общие сведения о конструкциях центробежных насосов.

Конструкция одноступенчатого консольного насоса.

Конструкция насоса типа ЦНС.

Уплотнения в насосах.

Рабочее колесо лопастных насосов состоит из втулки и лопастей, соединенных с ней непосредственно или при помощи одного, или двух дисков.

В зависимости от числа дисков колеса изготавливают:

- открытыми (без дисков),

- полуоткрытыми (один диск),

- закрытыми (два диска).

Также колёса бывают с односторонним или двусторонним входом.

Лопасти могут быть:

- отогнуты назад (передача потоку жидкости потенциальной энергии — статический напор),

- радиальными,

- отогнуты вперед (передача потоку проходящей жидкости наибольшего количества энергии с преобладанием скоростной).

У насосов, предназначенных для перекачивания суспензий (песка, шлама, грунта и т.д.), каналы в рабочих колесах значительно расширены, а число лопастей уменьшено (до двух и даже до одной).

Подвод — канал для направления жидкой среды к рабочему колесу, обеспечивающий осесимметричный ее поток с равномерным распределением скоростей с минимальными гидравлическими потерями.

Конструктивно подводы выполняют в виде:

- конического прямого патрубка (конфузора), применяемого в консольных насосах;

- коленообразного входного патрубка;

- со спиральной формой канала (наиболее распространенная конструкция).

Подвод потока жидкой среды к рабочим колесам многоступенчатых насосов с лопаточными отводами осуществляется с помощью переводных каналов.

Отвод — устройство для направления жидкой среды из рабочего колеса в отводящий трубопровод насоса или в рабочее колесо следующей ступени, предусмотренное для снижения скорости потока с наименьшими гидравлическими потерями и обеспечения его осесимметричности, чтобы поток стал установившимся.

Конструктивно изготавливают спиральные, кольцевые и двухзавитковые отводы. Спиральный отвод состоит из канала переменной ширины и диффузора. Кольцевой отвод представляет собой цилиндрический канал постоянной ширины. Двухзавитковый отвод применяют для уменьшения поперечной гидравлической силы, возникающей вследствие нарушения осевой симметрии потока.

Направляющий аппарат (лопаточный отвод), применяемый в многоступенчатых насосах, состоит из нескольких каналов со спиральными и диффузорными участками.

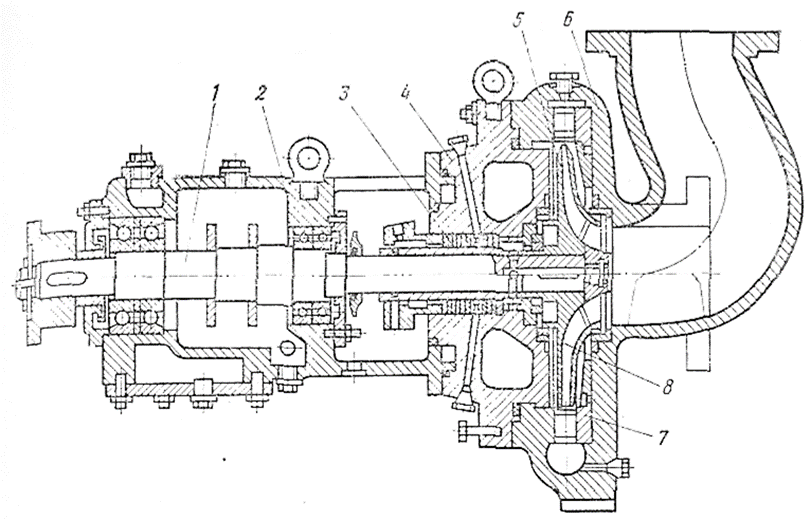

Центробежный насос (рис. 1.28) простейшей конструкции состоит из следующих основных деталей: корпуса 6, крышки 4, рабочей колеса 5, уплотнения 3, подшипникового кронштейна 2, вала 1. На рис. 12 показан насос с направляющий аппаратом 7, оснащенный уплотняющими кольцами 8 плавающего типа. В этом насосе жидкая среда поступает в центробежное рабочее колесо через осевой подвод и выходит из него через спиральный отвод в корпусе. Сальниковое уплотнение предотвращает вытекание жидкости из корпуса наружу и поступление атмосферного воздуха при вакууме в полость корпуса. Возникающее осевое усилие воспринимается радиально-упорными подшипниками.

Рисунок 1.28 - Центробежный консольный насос

Центробежные секционные насосы типа ЦНС предназначены для перекачивания воды и других жидкостей, сходных с водой по химической активности и вязкости.

Насосы типа ЦНС изготавливаются следующих модификаций:

ЦНС — для температуры перекачиваемой жидкости до 45°С;

ЦНСГ — для перекачивания жидкости с температурой до 105 °С;

ЦНСМ — для перекачивания турбинного масла марки Л22 с температурой до 60°С в масляной системе турбогенераторов.

Конструктивно центробежные секционные насосы типа ЦНС 300 состоят из корпуса и ротора.

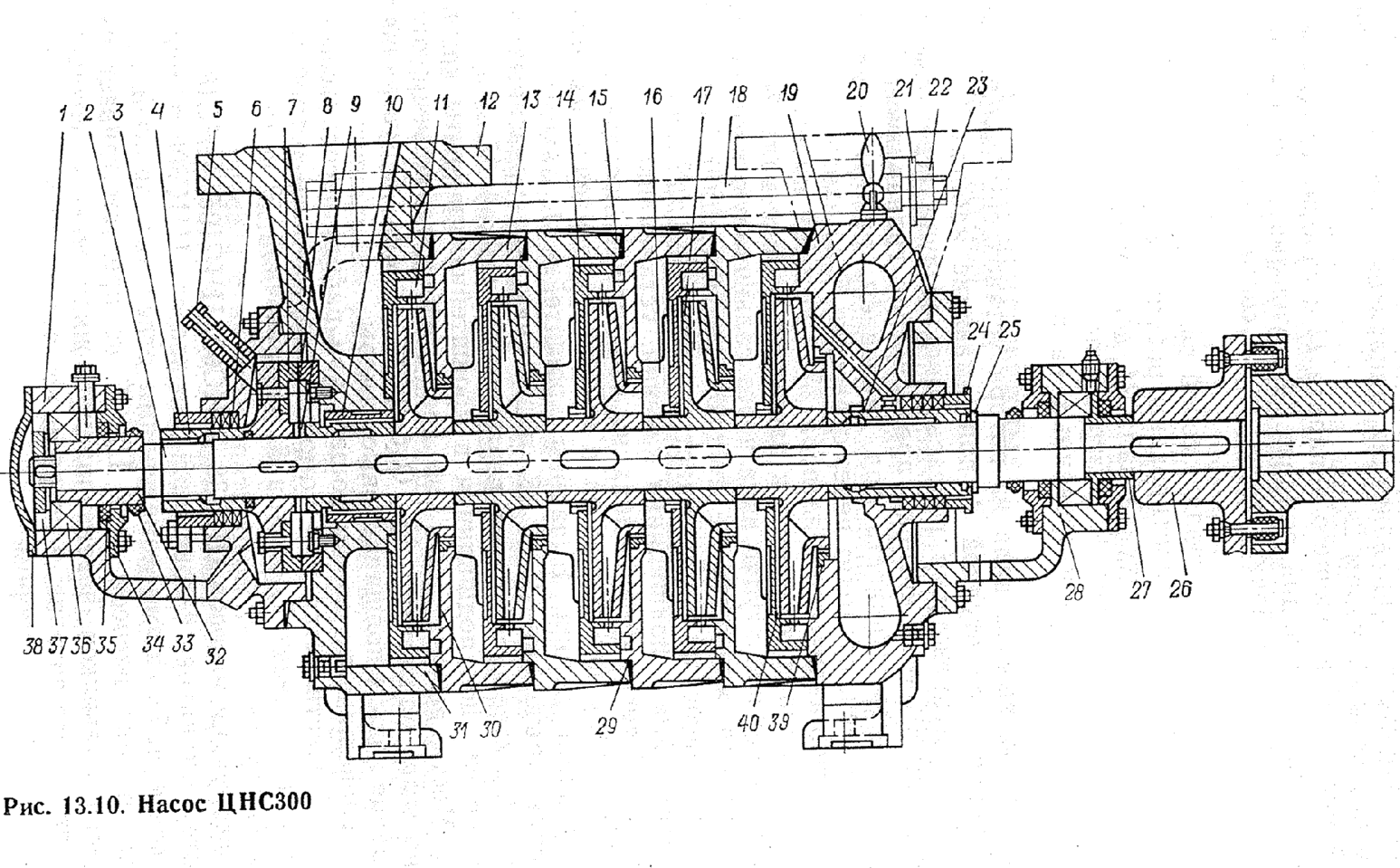

Корпусные детали насоса (рис. 1.29): крышки входная 19 и нагнетания 12, корпусы направляющих аппаратов 13, 31, направляющие аппараты 14, передний 28 и задний 1 кронштейны.

Рисунок 1.29 - Конструкция насоса ЦНС300

Подвод жидкости к рабочему колесу I ступени 40 с уплотнительным кольцом 39 осуществляется через входной патрубок входной крышки, направленный под углом 90° к оси насоса и располагаемый в горизонтальной плоскости. Напорный патрубок в крышке нагнетания направлен вертикально вверх.

Корпусы направляющих аппаратов, направляющие аппараты, входная крышка и крышка нагнетания крепятся друг к другу с помощью стяжных болтов 18 с шайбами 21 и 22. Стыки корпусов направляющих аппаратов уплотняются круглым резиновым шнуром 29.

Корпус направляющего аппарата 13 с уплотнительным кольцом 15, направляющий аппарат 14 с уплотнительным кольцом 16 совместно с рабочим колесом 17 составляют секцию насоса.

Ротор насоса представляет собой вал 2, на котором на шпоночных соединениях смонтированы рабочие колеса 17, 30 и 40, кольцо 25, защитная втулка вала 24, дистанционная втулка 11, регулировочные кольца 9, разгрузочный диск 7. Осевое перемещение деталей, смонтированных на валу, устраняется с помощью гайки ротора 4.

В местах выхода вала из ротора установлены сальниковые уплотнения 6 со втулкой 3, прижимающие набивку.

Для предупреждения подсасывания воздуха через сальник на стороне входной крышки предусмотрен гидравлический затвор, при этом жидкость под давлением, равным давлению после I ступени, проходит через отверстие во входной крышке к втулке гидравлического затвора 23, в которой имеется отверстие для подвода жидкости к защитной втулке вала 24. Проходя по защитной втулке вала через сальниковую набивку, перекачиваемая жидкость не только предупреждает попадание воздуха в насос, но и охлаждает сальниковое уплотнение.

Уплотнения применяют для уменьшения перетоков жидкостей вследствие разности давлений в соседних полостях, предупреждения утечек жидкости и засасывания атмосферного воздуха в область между вращающимися и неподвижными деталями насоса, применяются щелевые и концевые уплотнения различной конструкции.

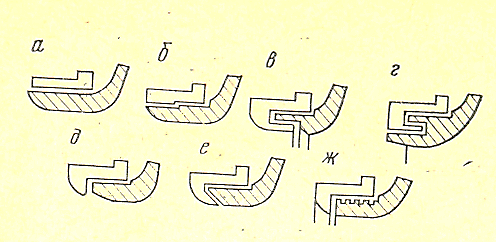

Щелевые уплотнения — уплотнительные кольца, предназначенные для уменьшения перетоков жидкости в проточной части насоса, образуют между корпусом и рабочим колесом щель прямой, ступенчатой или лабиринтной формы (рис. 1.30, а-з).

Рисунок 1.30 - Виды щелевых уплотнений

В местах выхода вала из корпуса насоса устанавливают концевые уплотнения — сальниковые или торцовые.

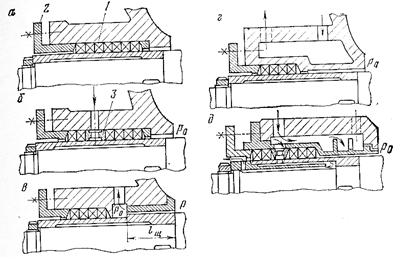

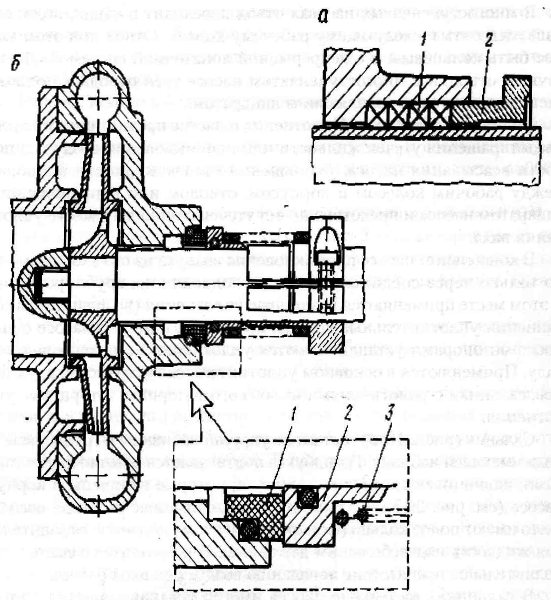

Сальниковое уплотнение (рис. 1.31, а) состоит из эластичной набивки 1 и нажимной втулки 2. При давлении всасывания ро ниже атмосферного в сальнике устанавливают кольцо 3 (рис. 1.31, б), к которому из отводящего трубопровода насоса подводится поток жидкости. Этим исключается подсасывание воздуха из атмосферы. Иногда предусматривают разгрузку сальника (рис. 1.31, в). Жидкая среда, а этом случае через цилиндрический дросселирующий зазор длиной l между валом и втулкой поступает в полость с пониженным давлением. При перекачивании горячих жидкостей и сжиженных газов сальник охлаждается водой, омывающей снаружи его корпус (рис. 1.31, г) или защитную рубашку вала (рис. 1.31, д).

Рисунок 1.31 - Виды сальниковых уплотнений

Торцовые уплотнения по сравнению с сальниковыми, менее чувствительные к несоосности вала и корпуса, приспособлены к работе в более широком диапазоне температур и давлений. Трение в них уменьшено, а утечки сокращены. Широкое распространение получили торцевые уплотнения (рис. 1.32), состоящие из неподвижного кольца 1, закрепленного в корпусе насоса, и кольца 2, вращающегося с валом. Кольцо 2 прижимается к кольцу 1 пружиной 3, которая может располагаться и в неподвижных деталях.

Торцовые уплотнения по сравнению с сальниковыми, менее чувствительные к несоосности вала и корпуса, приспособлены к работе в более широком диапазоне температур и давлений. Трение в них уменьшено, а утечки сокращены. Широкое распространение получили торцевые уплотнения (рис. 1.32), состоящие из неподвижного кольца 1, закрепленного в корпусе насоса, и кольца 2, вращающегося с валом. Кольцо 2 прижимается к кольцу 1 пружиной 3, которая может располагаться и в неподвижных деталях.

Рисунок 1.32 – Торцевое уплотнение

При применении заградительной жидкости, последняя подводится между двумя торцевыми уплотнениями. Давление на плоскости соприкосновения колец составляет 0,08-0,15 МПа. Кольца изготавливаются из износоустойчивых материалов (бронза, нержавеющая сталь, керамика, твердые сплавы, обработанный для получения повышенной твердости графит) и отличаются высокой точностью размеров и чистотой обработки поверхностей. Торцевые уплотнения применяются, в частности, в нефтяных магистральных насосах, подающих нефть и нефтепродукты с температурой от -15 до +80 °С и содержанием механических примесей по объему не более 0,2 %. Торцевые уплотнения обеспечивают герметичность в месте выхода вала из корпуса насоса. К материалам пар трения торцевых уплотнений предъявляются следующие требования: стойкость к воздействию подаваемой среды (потери по массе за 60 сут не более 0,01 %), непроницаемость для подаваемой среды, отсутствие схватывания и заедания в момент пуска насоса, фрикционная теплостойкость (наработка до появления первой трещины не менее 3000 ч), значение коэффициента трения на контакте не более 0,1. Средняя наработка на отказ торцевых уплотнений нефтяных магистральных насосов составляет 10000 ч.

Контрольные вопросы:

1. Устройство насосов типа К и ЦНС.

2. Как производится уплотнение между ступенями?

3. Назовите детали, ступени насоса.

4. Как производится уплотнение концов вала?

5. На каком принципе работают торцевые уплотнения вала?

6. Как устроен узел гидравлической разгрузки?

7. В чем особенность конструкций насосов для перекачек горячих жидкостей?

Дата добавления: 2015-09-07; просмотров: 3789;