Пространства

Раздел 6. Ведение очистных работ

Цель процесса добычи руды:

- рациональное и комплексное использования недр;

- создания комфортных условий труда, оптимальной степени механизации и автоматизации основных и поддерживающих (вспомогательных) процессов с учётом горно-геологических условий месторождения;

- соблюдение технического проекта и оптимальных показателей потерь и разубоживания;

- своевременное проведение промышленной и эксплутационной разведки;

- проектирование, вскрытие и подготовку запасов полезного ископаемого, обеспечивающих оптимальный фронт очистных работ при заданной производительности рудника и наиболее полное и комплексное использование руды при экономически выгодных показателях.

Схемы выпуска отбитой руды из очистного

пространства

Доставкой руды принято называть перемещение ее в пределах выемочного участка от места отбойки до места погрузки в основные транспортные средства.

Выработки для выпуска и вторичного дробления руды.

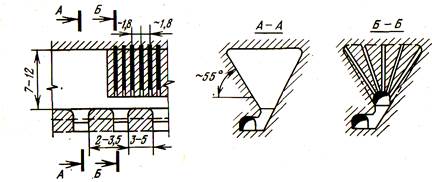

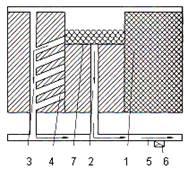

Траншеи. Одна траншея заменяет один или два продольных ряда воронок (рисунок 6.1).

Рисунок 6.1 - Образование траншеи для выпуска руды из траншейного орта

К основанию траншеи проходят выпускные выработки, которые при устойчивой руде могут быть увеличены (до 3,5-4 м) по длине траншеи.

При наклонном рудном днище почва траншеи может быть расположена на уровне горизонта механизированной доставки или транспорта руды.

Траншеи позволяют снизить затраты на выемку руды из нижней части камеры (блока) в 1,5-2 раза, а по камере в целом на 10-15% и более; сократить продолжительность нарезных работ в блоке в 2-3 раза; уменьшить запас руды в целике основания блока.

Траншеи применяют преимущественно в залежах мощных и средней мощности с устойчивыми рудами.

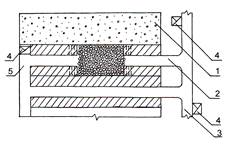

Воронки(рисунок 6.2) целесообразно применять при малой мощности залежей или неустойчивых рудах.

Угол наклона откосов воронки 45-800, диаметр 6-10 м, реже 3,5-5 или 11-18 м.

Выпускные выработки(дучки) при неустойчивой руде и большом горном давлении проходят минимальным сечением, иногда закрепляют бетоном вместе с доставочной выработкой. По конструкции различаются в основном наличием или отсутствием ниши.

Выпускные выработки имеют квадратное или круглое сечение размером 1,5-2,5 м. При устойчивой руде, скреперной доставке и траншейной подсечке их ширину увеличивают до 3-3,5 м с целью снижения частоты зависаний.

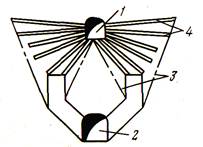

1-буровой , 2-скреперный или конвейерный орт; 3-контуры отбойки скважинами 4 и частичного самообрушения бортов

Рисунок 6.2 - Образование траншеи для выпуска руды из дополнительного орта

Выработки для вторичного дробления руды- камеры грохочения, оборудованные грохотами, на которые руда из очистного пространства поступает самотеком. Грохоты устанавливают или в нишах, или прямо в орте (штреке). Камеры грохочения, соединенные ортами или штреками, образуют горизонт грохочения. Во избежание несчастных случаев работы одновременно ведут только на одном грохоте.

Камеры грохочения бывают одно- или двусторонние, расположенные через 8-10 м. Ширина камер 2,5-3 м, высота 1,8-2,5 м, длина 3-5 м. Грохоты - колосниковые из рельсов или труб с деревянным сердечником.

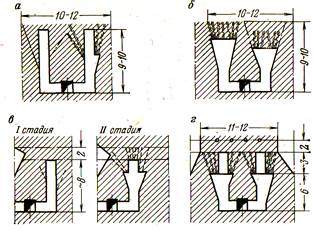

Иногда камеры грохочения длиной 10-12 м оборудуют над рудоспусками, из которых руду вибропитателями грузят в вагоны (рисунок 6.3).

а, б, в - в камерах; г, д - в целиках (а - штанговыми скважинами; б - шпурами; в - шпурами и штанговыми скважинами; г - шпурами);

1-камера; 2-целик; 3-откаточный орт; 4-материально-ходовой восстающий; 5-соединительный штрек; 7- выпускная выработка; 8- воронка; 9- буровой штрек

Рисунок 6.3 - Образование воронок для выпуска руды в скреперный орт

Как показывает опыт работы подземных рудников, эксплуатирующих самоходное оборудование, схемы доставки руды оказывают существенное влияние на производительность труда горнорабочих по системе разработки, интенсивность разработки и уровень затрат на подготовку и эксплуатацию выемочного участка, показатели полноты и качества извлечения запасов блока и безопасность работ. В свою очередь схемы доставки руды во многом предопределяются конструкциями днища очистных блоков, выбор которых требует тщательного технико-экономического анализа технологии добычи и изыскания наиболее рационального использования горной техники с учетом научных достижений и опыта горных работ.

Эффективность работы самоходных ПДМ, а также безопасность горных работ во многом зависит от конструкции днища блока. При выборе рациональной конструкции днища необходимо учитывать устойчивость руд и вмещающих пород, а также другие факторы, влияющие на эффективность и безопасность отработки блока.

Конструкция днища должна обеспечивать:

- устойчивость выработок под действием развивающегося горного давления и динамических нагрузок, вызываемых взрывными работами как при отбойке, так и при выпуске и вторичном дроблении;

- определенную производительность блока по выдаче руды;

- высокую производительность труда рабочего по системе за счет минимальной трудоемкости его подготовки, эксплуатации и эффективности процесса выдачи руды из блоков;

- полноту и необходимое качество извлечения запасов блока;

- безопасные условия работ как при проведении подготовительных и нарезных выработок, так и в процессе выдачи руды из блока.

На подземных рудниках из-за разнообразия горно-геологических условий и используемых на доставке отбитой горной массы самоходных машин применяется несколько конструкций днищ. По типу приёмной поверхности конструкции днища бывают с воронками, с траншеями и плоские.

При отработке Родниковой рудной зоны Малеевского месторождения Зыряновского рудного района Малеевским рудником, входящим в состав АО «Казцинк», сплошной подэтажно-камерной системой разработки в восходящем порядке с закладкой применяют следующие схемы подготовки горизонта выпуска отбитой руды: траншейная схема; торцовая; торцово-площадная с плоским днищем.

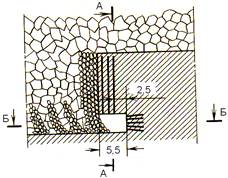

При варианте подготовки горизонта выпуска с плоским днищем погрузка основного объема отбитой руды в камере производится самоходными ПДМ, оборудованными дистанционным управлением (ДУ). При данной схеме подготовки горизонта выпуска самоходные ПДМ доставляют отбитую руду из очистных камер до блоковых рудоспусков по буро-доставочным ортам отрабатываемой камеры и погрузочным заездам и буро-доставочным ортам, пройденным в смежной камере, по доставочному штреку к ближайшему рудоспуску в зависимости от технологического типа руды. Применение данной схемы на Малеевском руднике дало возможность увеличить количество мест погрузки руды в камере, что позволило повысить интенсивность выпуска отбитой руды из очистной камеры. При оформлении днища блока в камерах I очереди очистных блоков на Малеевском руднике, в соответствии с рисунком 6.4, была испытана траншейная схема подготовки горизонта выпуска. Подготовка подэтажной камеры заключалась в проведении доставочного и бурового ортов, соединенных между собой погрузочными заездами.

1–буровой орт; 2–доставочный орт; 3–погрузочные заезды; 4–доставочный штрек; 5–блоковый рудоспуск; 6–направление движения груженной ПДМ

Рисунок 6.4 - Траншейная схема при этажно-камерной системе разработки с траншейной подготовкой днища

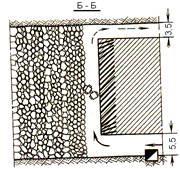

Из-за невозможности применения данной схемы подготовки горизонта выпуска на вышерасположенных подэтажных камерах (необходимость оставления рудных целиков) на Малеевском руднике были испытаны, в соответствии с рисунком 6.5, варианты подготовки горизонта выпуска с плоским днищем с торцовым и торцово-площадным выпуском отбитой руды.

1–отработанная и заложенная разрезная щель; 2–буро-доставочный орт отрабатываемой камеры; 3–буро-доставочный орт смежной камеры; 4–дополнительные сбойки-заезды; 5–направление движения груженной ПДМ; 6–блоковый рудоспуск; 7–отбитая руда

Рисунок 6.5 - Подготовка горизонта выпуска с плоским днищем и торцово-площадным выпуском отбитой руды

В этом случае для погрузки основного объема отбитой руды в камере необходимо применять самоходные ПДМ, оборудованные ДУ. Однако при этом производительность машин несколько снижается.

Доставка руды из очистных камер к блоковым рудоспускам может осуществляться самоходными ПДМ Торо-400 и Торо-1400, Cat R-1700 с дистанционным и без дистанционного управления.

В дальнейшем при отработке камер IV очереди (при двустороннем контакте с закладкой), в соответствии с рисунком 6.6, возникнет необходимость формировать горизонт выпуска с торцовым выпуском руды, вариант которого при отработке камер II - III очередей.

Траншейная конструкция днищ блоков по сравнению с воронкообразными днищами кроме улучшения показателей выпуска отбитой руды, также существенно снижает травматизм.

Существенное снижение потерь руды, содержащей обогащенную рудную мелочь, и разубоживание при добыче может быть достигнуто при оформлении искусственного наклонного днища.

Сотрудниками ДГП «ВНИИцветмет» НЦ КПМС подробно изучен вопрос устойчивости рудного массива вышерасположенной подэтажной камеры при различной трассировке буро-доставочных ортов и рекомендовано оформлять днище подэтажной камеры с торцово-площадным выпуском отбитой руды с расположением буро-доставочного орта по центру камеры.

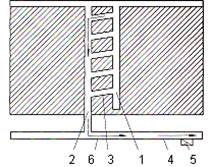

1-отработанная и заложенная разрезная щель; 2-буро-доставочный орт; 3-доставочный штрек; 4-вентиляционный восстающий; 5-рудный штрек

Рисунок 6.6 - Отбойка и торцевой выпуск руды через буро-доставочный орт ПДМ с дистанционным управлением

Существенным недостатком плоского днища подэтажной камеры является необходимость применения на погрузке и доставке отбитой руды самоходных ПДМ, оборудованных дистанционным управлением, что значительно снижает производительность самоходных машин, а также повышенные потери руды в гребнях «мертвых зон» и боковых откосах. При использовании на выпуске и доставке руды самоходных дизельных ПДМ Торо-301DL с пультом дистанционного радиоуправления фирмы САТTRON марки CAT 800 LHD(Канада) обеспечивается достаточно качественная подчистка днищ камер (потери руды в гребнях «мертвых зон» снижается до 1,3-1,5%) и достигается высокая производительность машин 220-230 т/смену при длине камеры до 10-15 м и расстоянии транспортирования 100-120 м; при увеличении длины камеры до 25-30 м производительность машин снижается на 20-25%, однако в дальнейшем при нормальном оборудовании рабочего места машиниста (ниша с устройством подвески пульта управления и др.) и приобретении машинистами ПДМ навыков в работе это различие может быть сокращено до минимума.

При подготовке блока выработки днища с площадным выпуском отбитой горной массы занимают большой удельный вес в общем объеме горно-подготовительных работ. Днища с площадным выпуском горной массы имеют ряд существенных недостатков: высокая трудоемкость оформления и поддержания днища в связи с большими обнажениями в местах сопряжений доставочного орта с погрузочными заездами, что ограничивает площадь поперечного сечения погрузочных заездов. Для повышения устойчивости погрузочных заездов их укрепляют железобетонными штангами.

При погрузке отбитой горной массы самоходными машинами из погрузочных заездов необходимы большие напорные усилия на преодоление усилий бокового распора отбитой горной массы, которые определяют глубину внедрения ковша ПДМ в навал горной массы и время его заполнения.

Плоские днища применяются, в основном, в устойчивых и крепких рудах и вмещающих породах. В устойчивых рудах и вмещающих породах при использовании самоходных машин эффективны варианты конструкций днищ с совмещением на одном горизонте буровых и доставочных выработок.

При неустойчивых рудах и вмещающих породах с целью снижения потерь и разубоживания полезного ископаемого при системах с обрушением руды и вмещающих пород применяются днища с приемными воронками в искусственном массиве.

Днища с торцевым выпуском отличаются конструктивной простотой, возможностью применения в сложных горно-геологических условиях, возможностью раздельной выемки руды, благоприятными условиями для работы самоходных машин. При торцевом выпуске имеется возможность увеличивать допустимое сечение выработок в 1,5-2,0 раза и, следовательно, применять более крупные и высокопроизводительные самоходные ПДМ.

При повышении производительности самоходных ПДМ в 3-4 раза эксплуатационные расходы на доставку 1 т горной массы сокращаются в 3 раза. Известен вариант с фронтально-торцевым выпуском, позволяющий повысить показатели извлечения руды и снизить число подэтажных выработок (рисунок 6.7). Выпуск и погрузку ведут под рудной консолью по всей ширине подэтажа. В первую очередь освобождают проход около рудного массива, чтобы открыть забой подсечки для бурения шпуров и улучшить проветривание.

Рисунок 6.7 - Вариант фронтально-торцового выпуска отбитой руды с применением самоходного оборудования

Недостатком днища с торцевым выпуском горной массы является малая интенсивность выпуска в целом по блоку, так как выпуск ведется только из торцов доставочных выработок, которые по мере отработки блока не остаются стационарными, а постоянно перемещаются и недостаточно хорошее проветривание очистной камеры, особенно при разделке отрезной щели и взрывании первых рядов скважин на отрезную щель, когда отбитая руда запечатывает сечение буро-доставочной выработки. Основной недостаток торцевого выпуска руды - относительно низкие показатели извлечения руды.

Этот недостаток устраняется использованием гибких разделяющих перекрытий. Таким образом, применение торцевого выпуска является перспективным, так как при упрощении конструкции днища показатели извлечения не ухудшаются. Схема с торцовым выпуском руды снижает по сравнению с вариантом с боковыми заездами объемы нарезных работ примерно на 20%.

При этажно-камерных системах разработки с площадным выпуском, при подготовке смежной камеры между двумя заложенными, разместить орты с погрузочными заездами в рудном массиве не удается, и их проводят заново по твердеющей закладке. Этот недостаток устраняется применением варианта торцевого выпуска при отработке целика между двумя заложенными камерами.

Дальнейшее совершенствование торцевого выпуска горной массы связано с применением самоходных ПДМ, оборудованных дистанционным управлением: кабельным, радио- и телеуправлением. Применение дистанционного управления самоходными ПТМ позволяет на 10-20% повысить извлечение полезного ископаемого, снизить затраты на подготовительные и очистные работы и обеспечить безопасность работ.

Для сокращения затрат времени на маневровые операции сотрудниками ДГП «ВНИИцветмет» НЦ КПМС предложено площадь зачистки руды в камере, разбивать на две зоны: в первой зоне зачищается основной объем отбитой руды с доставкой её по кратчайшему пути к рудоспуску; вторая зона обслуживается с противоположного направления с целью дозачистки руды в углах камеры.

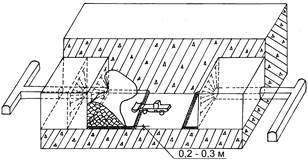

С целью достижения минимального разубоживания руды закладочным материалом при погрузке с закладочного массива на почве камеры оставляется рудный слой толщиной 0,2-0,3 м. Зачистка днища камеры, в соответствии с рисунком 6.8, производится с оставлением рудного слоя длиной, определяемой максимально возможным разлетом кусков руды от первого отбиваемого ряда скважин.

Рисунок 6.8 - Схема зачистки днища камеры самоходной ПДМ с дистанционным управлением

К настоящему времени накопился большой опыт применения различных систем автоматизированной погрузки руды самоходными ПДМ на отечественных и зарубежных рудниках.

На руднике Brunswick, расположенном в провинции Нью-Брансуик (Канада) и отрабатывающем медно-цинковые руды бесцеликовой системой разработки с открытыми заходками, автоматическая погрузка ПДМ ST-8В с использованием системы автопогрузки или системы автоматической погрузки ковшом SIAMIoad, построенной на концепции регулируемого управления, была впервые осуществлена в 1999 году. Результаты ее использования зафиксировали неожиданный результат - автоматическая система погрузки на деле оказалась на 24% быстрее, чем работа оператора во время наполнения ковша.

Дальнейшее совершенствование ПДМ связано с заменой дизельного привода на электрический. Самоходные машины с электрическим приводом легче переводятся на дистанционное управление. К недостаткам ПДМ с электрическим приводом следует отнести то, что радиус действия машин ограничен длиной кабеля.

Впервые опытная эксплуатация самоходной ПДМ с телеуправлением была осуществлена на руднике «Ронкур» (Франция). Результаты испытаний ПДМ ST-8 показали работоспособность системы ДУ, однако рабочий цикл машины с телеуправлением увеличился на 15% .

В последующие годы система телеуправления постоянно совершенствовалась. Фирма «Sandvik Tamrock» разработала систему дистанционного управления Auto Mine для работы самоходных ПДМ в автоматическом режиме. Оператор осуществляет дистанционное управление машиной из диспетчерской с помощью телеуправления. Оператор управляет самоходной ПДМ только при ее погрузке из рудоспуска. После наполнения ковша отбитой рудой груженая машина переводится на автоматический режим откатки, разгрузки и возвращения к рудоспуску. В то время когда машина работает в автоматическом режиме, оператор может управлять другой ПДМ при ее погрузке. Данная система ДУ снабжена системой безопасности, которая отключает машину в момент нахождения людей в зоне ее работы.

Аналогичная система дистанционного управления загрузкой самоходных машин грузоподъемностью 25 т и автоматического управления их движением разработана компанией « LKAB» и применяется на подземном руднике «Kiruna» (Швеция).

Финская фирма «Elektrobit» разработала систему подземной цифровой радиосвязи и передачи данных для работы с самоходными ПДМ. Система ДУ состоит из подвижных терминалов на машинах и станции управления в камере. Основными достоинствами цифровой радиосвязи являются надежность, безопасность, широкий радиоохват, высокое качество изображения и удобный монтаж.

Компанией «Davis Derby» (Великобритания) созданы системы наблюдения и связи за работой транспорта угольных шахт в КНР. Системы наблюдают за работой 18 транспортных средств на пневмошинном ходу и за локомотивами. Данную систему наблюдений обслуживают 78 станций, выполненных в пожаробезопасном исполнении. Стоимость системы наблюдения и связи составила 600 тыс. долларов США.

Полуавтономное дистанционное управление самоходными ПДМ может осуществляться через радиоэлементы, размещенные в различных пунктах вокруг горных работ по коаксиальному кабелю. Фирма «Noranda Technology Centre» создала систему «SIAM» для автоматизированного управления машиной и загрузкой ковша. По данным фирмы использование данной системы позволит повысить извлечение руды на 5-6%.

Фирма «WIMK» разработала систему автоматизации подземных погрузчиков, которая является автономной и не требует наружных навигационных устройств в отличие от других систем, основанных на светонаправляющих или отражаемых полос на стенках выработок. Применение системы фирмы «WIMK» даст возможность повысить производительность машин на 20-40% по сравнению с системой ручного дистанционного управления. Данная система пригодна для работы без присутствия людей в непригодной для них подземной окружающей среде.

Использование полуавтономных дистанционно управляемых ПДМ позволило значительно увеличить их производительность, а также свести к минимуму потенциальную опасность для горняков вблизи забоя. Данные передают и получают от подвижных машин через радиоэлементы, размещенные в различных пунктах вокруг горных работ по коаксильному кабелю. Главный рамный контроллер в сети системы RSSI определяет, какой из радиоэлементов принимает усиленный сигнал.

Компания «Cattron» разработала и выпускает систему радиоконтроля для подземных машин, работающих в недоступных и небезопасных местах. Система может работать беспрерывно в течение 50 час без подзарядки батареи.

Метод лазерно-наведенной флуоресцесии (LIF) обнаруживает одинаковую наименьшую разницу в составе добытой руды (например, в ковше ПДМ), которая не может быть измерена другими аналитическими методами в реальном времени. Анализаторы LIF подвешиваются к кровле выработки и не мешают движению любой транспортной системы, они облегчают автоматический контроль при опробовании грузопотока.

Компьютерная программа Mine MAX предназначена для определения оптимального количества необходимого оборудования для подземного рудника, а также стоимости извлекаемой руды и металла в данный момент или в течение какого-либо периода. Она основывается на данных проекта, запасах и деятельности рудника. Результаты исследований показываются в объемном цветном изображении.

Для повышения производительности ПДМ необходимо стремиться к сокращению числа и продолжительности маневровых операций, во многом зависящих от конструктивных особенностей погрузочных выработок.

Дальнейшее совершенствование процесса выпуска и погрузки отбитой руды из очистного пространства связано с применением днищ упрощённой конструкции с минимальным объёмом подготовительных работ, благоприятными условиями для работы самоходных машин, позволяющими достичь высокой производительности выпуска и доставки руды, а также обеспечением безопасности работ.

Дата добавления: 2015-09-29; просмотров: 1899;