Доставка отбитой руды

Разновидности доставки руды:

I. Самотечная:

- по очистному пространству;

- по рудоспускам.

II. Механизированная:

- самоходным оборудованием;

- конвейерами и питателями;

- скреперами.

III. Взрывная.

IV. Гидравлическая (вспомогательный вид).

Руду доставляют в рудоспуски, непосредственно в вагоны электровозной откатки, к шахтному стволу, а в отдельных случаях непосредственно на земную поверхность (совмещение доставки, транспорта и подъема).

Способ и средства механизации погрузки и доставки руды выбирают в зависимости от горнотехнических условий, выбранной системы разработки и обосновывают расчетом.

При выборе оборудования для погрузки и доставки руды его производительность увязывают с производительностью участка, панели, блока или камеры.

Выбop способа доставки руды из очистных забоев при площадном выпуске обосновывают проектом, пользуясь указаниями таблицы 6.1.

Таблица 6.1 - Способ доставки руды при площадном выпуске

| Длина доставки, м | Объем доставки запасов на 1 механизм, тыс. т | |

| не более 20 | 20-30 и более | |

| Не более 60 | скреперные установки | питатели и конвейеры |

| Более 60 | самоходное погрузочное и доставочное оборудование |

Способ погрузки и доставки руды при торцевом выпуске обосновывается проектом, ориентируясь в основном на применение самоходного оборудования и вибропитателей в комплексе с конвейерами.

Самотечная доставка руды.

Самотечная доставка по очистному пространствуприменяется при уклонах почвы 45-550, а в случае заполнения пространства обрушенной массой - 65-800 (большие углы относятся к влажной руде, включающей тонкоизмельченный материал). В залежах с меньшим углом падения увеличивают наклон стенки со стороны лежачего бока или нарезают дополнительные выпускные отверстия.

Самотечная доставка руды по рудоспускам. Рудоспуски проходят в руде или боковых породах с углом наклона не менее 55-600. В верхней части допускается уклон 45-500 при условии, если он никогда не заполняется рудой.

Для кусков размером 400 мм диаметр рудоспуска должен быть не менее 1,5 м, для кусков 800-1000 мм - не менее 3 м. В восстающих для спуска руды оборудуют специальные отделения размером 0,9х1,4 м. При системах с закладкой мелкую руду часто спускают по стальным трубам диаметром 500-800 мм.

Доставку руды самотеком по металлическим желобам, наклонному настилу и рудоспускам применяют при разработке маломощных наклонных рудных тел и при системе разработки наклонными слоями.

Самотечную доставку руды по рудоспускам применяют в мощных| и средней мощности рудных телах.

Углы наклона рудоспусков определяют в зависимости от физико-механических свойств руды. Предельно допустимые углы наклона нe должны быть меньше 650 - при глинистой руде влажностью свыше 10%, 600 - при кусковатой руде и более 25% липких фракций, 500 - при кусковатой руде, содержащей до 25%мелких фракций.

При рудах, склонных к образованию зависаний, у капитальных рудоспусков предусматривают проходку контрольно-смотровых выработок, расположение которых определяют проектом. Основание рудоспусков, течек и перегрузочных устройств, пройденных в неустойчивых породах, футеруют бронеплитами или другими износостойкими материалами. Рудоспуски оборудуют люковыми устройствами с затворами и вибромеханизмами.

При люковой погрузке руды размеры и площадь поперечного сечения люка, угол наклона днища и конструкцию затвора выбирают в зависимости от крупности выпускаемой руда, ее влажности и физико-химических свойств. При самотечной погрузке руды угол наклона днища люка принимают равным 35-650, а минимальный размер выпускного отверстия - не менее трехкратного размера кондиционного куска. При использовании вибролент и виброплощадок угол наклона днища люкового устройства принимают менее 250, а при использовании вибропитателей - 0-100; минимальный размер выпускного отверстия - не менее двухкратного размера кондиционного куска. Управляются люковые затворы с помощью механизированных проводов дистанционно. При безлюковой погрузке руды одновременно из нескольких скреперных выработок расстояние между ними должно быть кратно длине вагона. Каждый погрузочный пункт должен быть оборудован системой пылеподавления.

Погрузку руды конвейерами следует вести с использованием перекрывателей междувагонного пространства или промежуточного бункера, вместимость которого должна быть кратной вместимости вагона.

Погрузка и доставка руды самоходным оборудованием.

На погрузке и доставке руды используют как безрельсовое, так и рельсовое оборудование. Безрельсовое оборудование принято называть самоходным. В практике нашли применение следующие машины или комплексы: погрузочно-доставочные машины; погрузочные (или погрузочно-доставочные, используемые как погрузчики) машины в комплексе с автосамосвалами; экскаваторы в комплексе с автосамосвалами, а также бульдозерами или легкими погрузочно-доставочными машинами для зачистки дорог и почвы очистных камер; бульдозеры; самоходные скреперные погрузчики; самоходные вагоны.

Самоходное оборудование применяют в случаях:

- отработки пологих и наклонных залежей с естественным поддержанием очистного пространства;

- самотечного выпуска руды из очистного пространства донного или торцового;

- отработки блока горизонтальными или слабонаклонными слоями.

Самоходные машины выпускают на пневмошинном, и реже на гусеничном ходу, с дизельным, электрическим или пневматическим приводом.

При работе дизельных машин кроме обычного количества воздуха для проветривания требуется подавать дополнительное количество в зависимости от мощности дизельного двигателя.

Наиболее широкое применение на подземных рудниках нашли самоходные ПДМ фирм «Sandvik Tamrock» (Финляндия), «Аtlas Copco» (Швеция), «Катерпиллар» (США) и др. Имея значительную массу и мощность они обеспечивают хорошее внедрение и заполнение ковша даже крупнокусковой абразивной рудой. Эти же погрузчики применяют для зачистки и профилирования почвы выработок и подземных дорог. Ковшовые самоходные ПДМ, например TORO фирмы «Sandvik Tamrock» (рисунок 6.9-6.19) применяются на погрузке автосамосвалов, а также на погрузке и доставке руды в ковше на сравнительно небольшие расстояния.

Рисунок 6.9 - Самоходная ПДМ TORO 0011

Общая длина-11855 мм

Максимальная ширина-3253 мм

Стандартная высота с кабиной безопасности-2990 мм

Грузоподъёмность-21000 кг

Ковши (SAE 2:1)-8 -10,7 м3, НВ500/400

Стандартный двигатель-Detroit Diesel S 60 DDEC IV 354 кВт (475 л.с.) / 2100 об./мин.

Рисунок 6.10 - Самоходная ПДМ TORO 0010

Общая длина-11120 мм

Максимальная ширина-3000 мм

Стандартная высота с кабиной безопасности-2750 мм

Грузоподъёмность-17200 кг

Ковши (SAE 2:1)-6,5-8,4 м3, НВ500/400

Стандартный двигатель-Detroit Diesel S 60 DDEC IV 298 кВт (400 л.с.) / 2100 об./мин.

Рисунок 6.11 - Самоходная ПДМ TORO 1400 (возможно оснащение электроприводом)

Общая длина-10508 мм

Максимальная ширина-2840 мм

Высота с защитным козырьком или кабиной безопасности-2540 мм

Грузоподъёмность-14000 кг

Ковши (SAE 2:1)-4,6-6 м3, НВ500/400

Стандартный двигатель-Detroit Diesel S 60 DDEC IV 243 кВт (325 л.с.) / 2100 об./мин.

Стандартный двигатель TORO 1400 с электроприводом - электродвигатель трехфазный, с короткозамкнутым ротором мощностью 160 кВт

Рисунок 6.12 - Самоходная ПДМ TORO 1250 (возможно оснащение электроприводом)

Общая длина-10476 мм

Максимальная ширина-2825 мм

Высота с защитным козырьком или кабиной безопасности-2540 мм

Грузоподъёмность-12500 кг

Ковши (SAE 2:1)-4,6-6 м3, НВ500/400

Стандартный двигатель-Detroit Diesel S 60 DDEC IV 224 кВт (300 л.с.) / 2100 об./мин.

Стандартный двигатель TORO 1250 с электроприводом - электродвигатель трехфазный, с короткозамкнутым ротором мощностью 160 кВт

Рисунок 6.13 - Самоходная ПДМ TORO 007

Общая длина-9680 мм

Максимальная ширина-2550 мм

Стандартная высота с защитным козырьком или кабиной безопасности-2395 мм

Грузоподъёмность-10000 кг

Ковши (SAE 2:1)-4-5,4 м3, НВ500/400

Стандартный двигатель-Detroit Diesel S 50 DDEC IV 187 кВт (250 л.с.) / 2100 об./мин.

Рисунок 6.14 - Самоходная ПДМ TORO 400 (возможно оснащение электроприводом)

Общая длина-9252 мм

Максимальная ширина-2505 мм

Высота с защитным козырьком -2320 мм

Грузоподъёмность-9600 кг

Ковши (SAE 2:1)-3,8-4,6 м3, НВ500/400

Стандартный двигатель-Detroit F10L413FW 158 кВт (215 л.с.) / 2200 об./мин.

Стандартный двигатель TORO 400 с электроприводом - электродвигатель трехфазный, с короткозамкнутым ротором мощностью 110 кВт

Рисунок 6.15 - Самоходная ПДМ TORO 006

Общая длина-8608 мм

Максимальная ширина-2230 мм

Высота с защитным козырьком-2200 мм

Грузоподъёмность-6700 кг

Ковши (SAE 2:1)-2,7-3,3 м3, НВ500/400

Стандартный двигатель-Detroit Diesel 40E 7.6 (LTA) 142 кВт (190 л.с.) / 2200 об./мин.

Рисунок 6.16 - Самоходная ПДМ TORO 301

Общая длина-8508 мм

Максимальная ширина-2230 мм

Высота с защитным козырьком-2200 мм

Грузоподъёмность-6200 кг

Ковши (SAE 2:1)-2,7-3,3 м3, НВ500/400

Стандартный двигатель-Detroit F6L413FW 102 кВт (139 л.с.) / 2300 об./мин.

Рисунок 6.17 - Самоходная ПДМ TORO 151 (возможно оснащение электроприводом)

Общая длина-6970 мм

Максимальная ширина-1480 мм

Высота с защитным козырьком-1840 мм/1740 мм

Грузоподъёмность-3500 кг

Ковши (SAE 2:1)-1,3-1,75 м3, НВ500/400

Стандартный двигатель-Detroit F6L912W 63 кВт (84 л.с.) / 2300 об./мин.

Стандартный двигатель TORО 151 с электроприводом

Привод от одного двигателя

Электродвигатель асинхронный, с короткозамкнутым ротором мощностью 55 кВт

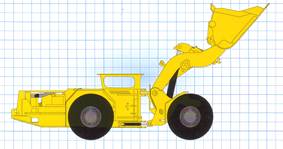

Рисунок 6.18 - Самоходная ПДМ TORO 400 LP низкопрофильная

Общая длина-9252 мм

Максимальная ширина-3260 мм;

Высота с защитным козырьком-1690 мм

Грузоподъёмность-9600 кг;

Ковш (SAE 2:1)-4,6 м3, НВ500/400

Стандартный двигатель Mercedes OM906LA 170 кВт (288 л.с.) / 2200 об./мин.

Рисунок 6.19 - Самоходная ПДМ TORO 2500 с электроприводом

Общая длина-14011 мм;

Максимальная ширина-3900 мм;

Стандартная высота с кабиной безопасности-3161 мм;

Грузоподъёмность-25 000 кг;

Ковш (SAE 2:1)- 10 м3, НВ500/400

Стандартный двигатель - электродвигатель асинхронный, с короткозамкнутым ротором мощностью 315 кВт

Фирма «Аtlas Copco» (Швеция) поставляет на рынок самоходные ПДМ широкого типоряда марки ST (рисунок 6.20).

Самоходное оборудование на погрузке и доставке руды в различных горнотехнических условиях предусматривается применять в соответствие с таблицей 6.2.

Способ погрузки и доставки руды при системах с торцевым выпуском обосновывается проектом, ориентируясь в основном на погрузочно-доставочные машины с ковшом вместимостью 1,5-6 м3.

Для обеспечения безопасных условий труда на выпуске руды, при выемке целиков, а также на зачистке почвы камер при системах с закладкой следует применять ковшовые ПДМ с ДУ на расстоянии до 100 м.

Рисунок 6.20 - Самоходная ПДМ ST1030 фирмы «Аtlas Copco»

Оптимальное расстояние доставки определяется в зависимости от грузоподъемности машин, скорости движения, сложности схемы доставки, типа погрузочных средств и обосновывается технико-экономическим расчетом.

При расстоянии доставки, превышающим оптимальное для выбранного типоразмера ковшовой ПДМ по возможному сечению выработки, более рационально использовать комплексы, состоящие из ПДМ с ковшом вместимостью 1,5-4 м3 и автосамосвалов соответствующей грузоподъемности.

Параметры выработок, в которых эксплуатируют самоходное оборудование, следует принимать в соответствии с «Инструкцией по безопасному применению самоходного (нерельсового) оборудования в подземных рудниках» и «ПТЭ рудников, приисков и шахт».

При использовании погрузочных или ПДМ для выпуска больших объемов руды из очистного пространства можно применять бетонное покрытие с армировкой рельсами почвы погрузочных заездов с целью увеличения глубины внедрения рабочего органа в рудную массу, увеличения активного сечения выпускных выработок и снижения частоты зависаний руды. Целесообразность такого покрытия для конкретных условий обосновывают проектом.

Погрузку руды в погрузочных камерах в самоходные транспортные машины осуществляют секторными, цепными и другими люковыми устройствами или самоходными погрузочными и погрузочно-доставочными машинами, конвейерами и вибропитателями.

Загрузочное устройство (питатели, люки, бункер-перегружатели и т.д.) должно возвышаться над уровнем кузова автосамосвала не менее чем на 0,5-0,7 м. Ширину питателя загрузочного устройства следует рассчитывать на 1,2-1,5 м меньше ширины кузова транспортной машины во избежание рассыпания груза. Величина коэффициента наполнения кузова не должна превышать 0,92-0,96.

Таблица 6.2 - Рекомендуемые горнотехнические параметры самоходных машин для погрузки, доставки и транспортирования горной массы

| Тип оборудования | Типоразмер | Вместимость ковша, бункера, кузова, м3 | Грузоподъемность, т | Назначение выработок | Характеристика пород | Габариты машин (в транспортном положении), мм | Минимальное сечение выработки для работы машины, м2 | Высота разгрузки (погрузки), м | Преодолеваемый подъем (уклон почвы), град | Длина транспортирования, м | Годовая производительность машин, тыс. т | ||||

| тип породы | коэффициент крепости по Протодьяконову | кондиционный кусок, м | высота | ширина, не более | максимальная | оптимальная | |||||||||

| Ковшовые погрузочно-транспортные машины типа ПД | I | 0,8-1 | проходка | любые | любой | 0,25-0,3 | 1,2 | 12-18 | 30-50 | ||||||

| II | 0,5 | проходка, очистные | то же | то же | 0,3-0,4 | 1,6 | 12-18 | 60-80 | 50-100 | ||||||

| III | 2-2,5 | то же | то же | то же | 0,4-0,5 | 1,7 | 12-18 | 80-150 | |||||||

| IV | очистные, проходка | то же | то же | 0,6-0,8 | 2,2 | 12-18 | 100-150 | 150-250 | |||||||

| V | очистные | то же | то же | 0,8-1,0 | 12-15 | 150-200 | 200-300 | ||||||||

| Бункерные погрузочно- транспортные машины | I | 2,5 | проходка | средние | до 12 | 0,1-0,15 | - | 8-10 | 20-30 | ||||||

| II | 1,5 | проходка | то же | до 12 | 0,2 | - | 8-10 | 30-50 | |||||||

| III | 2,5 | проходка, очистные | то же | до 12 | 0,2-0,3 | - | 8-10 | 50-70 | |||||||

| Продолжение таблицы 6.2 | |||||||||||||||

| Колесный погрузчик | 4-4,5 | очистные | любые | любой | 0,8-1 | - | 2,5-5 | 12-18 | - | - | 200-300 | ||||

| Экскаваторы | I | 1-1,2 | - | то же | то же | то же | 0,8 | 60-70 | 2,3-5 | 10-15 | - | - | 180-200 | ||

| II | 1-1,2 | - | то же | то же | то же | 0,8 | 40-50 | 2-4,6 | 10-15 | - | - | 180-200 | |||

| Погрузочные машины с нагребающими лапами | I | - | - | проходка | легкие | 0,4 | 0,8-2 | 6-8 | - | - | 50-60 | ||||

| II | - | - | то же | то же | 0,4-0,5 | 1400-1600 | 1-2,2 | 6-3 | - | - | 80-100 | ||||

| III | - | - | проходка, очистные | любые | любой | 0,6 | 1,2-2,4 | 8-10 | - | - | 150-180 | ||||

| IV | очистные | то же | то же | 0,8 | 1,6-3 | 8-10 | - | - | 200-250 | ||||||

| Автосамосвалы | I | 5-7 | 10-15 | очистные, проходка | то же | то же | 0,6-0,8 | 2000-2400 | 3,5-4 | 4-10 | 100-150 | ||||

| II | 8-11 | 20-25 | то же | то же | то же | 0,8-1 | 4,5-4,7 | 4-10 | 150-300 | ||||||

| III | 18-20 | 35-40 | очистные | то же | то же | 1-1,5 | 18-20 | 4,5-6 | 4-10 | 200-400 |

Конструкция разгрузочной камеры рудоспусков (породоспусков) должна исключать возможность падения транспортных машин в приемное отверстие рудоспуска. Для исключения падения в рудоспуск людей и пылеобразования необходимы специальные устройства.

Подводящие выработки должны иметь уклон в сторону транспортной выработки. Почву заезда к капитальному рудоспуску для эффективной зачистки от просыпи руды бульдозером или ковшовыми погрузочно-доставочными машинами следует бетонировать. Разгрузочную камеру следует оснащать мощными светильниками, средствами орошения и пылеподавления.

Размеры камер определяют исходя из габаритов оборудования и самоходных машин с учетом прочих устройств (механизмов вторичного дробления, аспирационно-обеспыливающих, монтажных механизмов и т.д.) и в соответствии с действующими нормативными документами.

Ковшовые ПДМ бывают легкие - с полезной емкостью ковша до 2-3 т, средние (4-6 т) и тяжелые - 7-8 т и больше. На загрузку автомашины ПДМ с ковшом 4 м3 затрачивают 2,5-3 мин, а при ковше 2 м3 - 6-7 мин. ПДМ с ковшом до 3-4 м3 используют также на вспомогательных работах по зачистке почвы камер, прокладке и очистке дорог, сгребании горной массы в навал. Большое усилие внедрения ковша ПДМ позволяет машине ликвидировать часть зависаний руды без взрывных работ. Негабаритные куски доставляют в свободную выработку для взрывания в междусменный перерыв.

Расчетная сменная производительность по руде ПДМ, не оборудованных пультом ДУ, определяется согласно единым нормам технологического проектирования подземного транспорта:

т/смену,

т/смену,

где  - продолжительность рабочей смены (по данным комплекса),

- продолжительность рабочей смены (по данным комплекса),  = 7 ч;

= 7 ч;

- расчетная загрузка машины рудой, т.

- расчетная загрузка машины рудой, т.

где  - коэффициент загрузки ковша по объему (для конкретного рудника),

- коэффициент загрузки ковша по объему (для конкретного рудника),  = 0,9.

= 0,9.

- емкость ковша, м3;

- емкость ковша, м3;

- плотность руды, т/ м3;

- плотность руды, т/ м3;

- коэффициент разрыхления;

- коэффициент разрыхления;

- коэффициент внутрисменного использования машин;

- коэффициент внутрисменного использования машин;

- продолжительность рейса самоходной ПДМ, мин.

- продолжительность рейса самоходной ПДМ, мин.

где  - продолжительность разгрузки, мин;

- продолжительность разгрузки, мин;

- продолжительность загрузки, мин;

- продолжительность загрузки, мин;

- время, затрачиваемое на маневры, мин;

- время, затрачиваемое на маневры, мин;

- продолжительность движения машины, груженой рудой, мин.

- продолжительность движения машины, груженой рудой, мин.

где  - расстояние доставки отбитой руды, м;

- расстояние доставки отбитой руды, м;

- коэффициент среднеходовой скорости;

- коэффициент среднеходовой скорости;

- средняя скорость движения груженной машины,

- средняя скорость движения груженной машины,  = 125 м/мин;

= 125 м/мин;

- продолжительность движения порожней машины, мин.

- продолжительность движения порожней машины, мин.

где  - средняя скорость движения порожней машины,

- средняя скорость движения порожней машины,  = 200 м/мин;

= 200 м/мин;

- коэффициент неравномерности работы при наличии аккумулирующих емкостей (рудоспусков, холостой пробег к камерам и т.п.),

- коэффициент неравномерности работы при наличии аккумулирующих емкостей (рудоспусков, холостой пробег к камерам и т.п.),  = 1,25.

= 1,25.

Результаты расчетов расчетной сменной производительности для условий Малеевского рудника по руде ПДМ, не оборудованных пультом ДУ, согласно общесоюзным нормам технологического проектирования подземного транспорта, сведены в таблицу 6.3.

Таблица 6.3 - Зависимость расчетной сменной производительности ПДМ без ДУ от длины доставки (при емкости ковша Торо-400 - 3,8 м3; Cat R-1700 - 4,8 м3; Торо-1400 - 5,4 м3)

| Расстояние доставки, м | Расчетная сменная производительность ПДМ без ДУ на доставке руды, т/смену | ||

| Торо-400 | Cat R-1700 | Торо-1400 | |

| 311,0 | 393,5 | 441,8 | |

| 264,0 | 334,7 | 375,1 | |

| 229,3 | 290,2 | 325,8 | |

| 202,7 | 265,5 | 288,0 | |

| 181,6 | 229,8 | 258,0 | |

| 164,5 | 208,2 | 233,7 | |

| 150,4 | 190,3 | 213,6 | |

| 138,4 | 175,2 | 196,7 | |

| 128,3 | 162,3 | 182,2 | |

| 119,5 | 151,2 | 169,8 |

Отличие расчета производительности ПДМ с ДУ от расчета производительности ПДМ без ДУ заключается в разных значениях продолжительности загрузки машины. Результаты расчетов производительности ПДМ с ДУ в зависимости от расстояния доставки представлены в таблице 6.4.

Эксплуатационную производительность (т/смену) ковшовых ПДМ можно определить также следующим образом (по В. Ф. Абрамову и Е. И. Миронову):

где  - продолжительность смены, ч;

- продолжительность смены, ч;

q - грузоподъемность ПДМ, т;

k1 - коэффициент использования машины во времени - приблизительно 0,7 или более;

k2 = 0,9-0,95 - коэффициент снижения производительности из-за выборки и доставки в неработающий забой негабаритных кусков;

L- расстояние доставки, м;

νcр - средняя скорость движения, м/мин;

В/dср - соотношение ширины ковша и среднего диаметра кусков руды;

tзав - время на ликвидацию одного зависания (около 15 мин);

tp - время разгрузки ковша с учетом маневров у рудоспуска (около 0,5 мин).

Таблица 6.4 - Зависимость расчетной сменной производительности ПДМ с ДУ от длины доставки (при емкости ковша Торо-400 - 3,8 м3; Cat R-1700 - 4,8 м3; Торо-1400 - 5,4 м3)

| Расстояние доставки, м | Расчетная сменная производительность ПДМ с ДУ на доставке руды, т/смену | ||

| Торо-400 | Cat R-1700 | Торо-1400 | |

| 184,6 | 233,6 | 262,2 | |

| 166,9 | 211,2 | 237,2 | |

| 152,4 | 192,8 | 216,5 | |

| 140,2 | 177,3 | 199,1 | |

| 129,7 | 164,2 | 184,3 | |

| 120,8 | 152,8 | 171,6 | |

| 112,9 | 142,9 | 160,5 | |

| 106,1 | 134,2 | 150,7 | |

| 100,0 | 126,5 | 142,1 | |

| 94,6 | 119,7 | 134,4 |

Бункерные ПДМ легкого типа (рисунок 6.21) используются в выработках небольшой ширины или высоты, в частности, при послойной выемке, на проходке подэтажных выработок и т. п.

Производительность (т/смену) ковшово-бункерных машин (по О. А. Байконурову, А. Т. Филимонову, С. Г. Калошину):

где  - продолжительность смены, ч;

- продолжительность смены, ч;

q - грузоподъемность машины, т;

k1 = 0,6-0,7- коэффициент использования машины во времени;

k2 = 0,8-1,0 - средний коэффициент использования грузоподъемности;

L- расстояние доставки, м;

νcр - средняя скорость движения, м/мин;

k3 = 1,25-1,35 - коэффициент, учитывающий маневры при погрузке;

tк = 0,1-0,2 - время одного цикла заполнения и разгрузки ковша в бункер;

- соответственно, емкость бункера и ковша, м3;

- соответственно, емкость бункера и ковша, м3;

k4 = 0,75-1,0 - коэффициент заполнения бункера;

k5 = 0,8-1,25 - коэффициент заполнения ковша;

tp = 1-3 - время разгрузки бункера, мин.

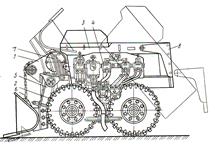

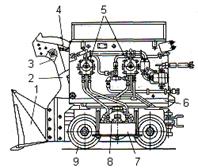

1-погрузочный орган (ковш); 2-ходовая часть; 3-кузов; 4-пульт управления; 5-шарнирная рукоять; 6-тяговая цепь; 7-отбойник; 8-откидной борт кузов

Рисунок 6.21 - Погрузочно-транспортная машина ПТ-4

Самоходные вагоны(рисунок 6.22) имеют длинный бункер емкостью 2,5-10 м3, оборудованный донным скребковым конвейером (таблица 6.5).

Таблица 6.5 - Техническая характеристика самоходных вагонов

| Показатели | Тип вагона | ||

| 4ВС-10РВ | 5ВС-15 | 10С-2Е | |

| Грузоподъемность, т | |||

| Емкость кузова, м3 | 7,5 | 11,0 | 9,9 |

| Емкость кабельного барабана, м | |||

| Высота разгрузки, мм | 400-1400 | 430-1400 | 400-1270 |

| Габариты, мм | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса, т | 15,5 | 18,0 | 13,6 |

| Мощность электродвигателя, кВт | |||

| Завод-изготовитель | Воронежский завод горно-обогатительного оборудования | Фирма «Джой» |

Самоходные вагоны применяют, главным образом, при мягких рудах в комплексе с погрузочными машинами.

Рисунок 6.22 - Вагон пиевмоколесный самоходный грузовой В15К производства Копейского машиностроительного завода

Предназначен для транспортирования руды, каменного угля и других полезных ископаемых от забоя до средств участкового транспорта. Вагон может применяться в подземных выработках высотой не менее 2,4 м и шириной не менее 3 м.

Грузоподъемность-17 т;

Емкость кузова-10,7 м3;

Максимальная скорость движения-9 км/ч;

Максимально преодолеваемый уклон-±15 град;

Высота разгрузки-400-1700 мм;

Привод; электрический, ток переменный, напряжение-660 В;

Суммарная номинальная мощность двигателей-132 кВт;

Емкость кабельного барабана-220 м;

Длина-9000 мм;

Ширина-2600 мм;

Высота-1650 мм;

Масса-17,5 т

Погрузочные машины с загребающими рычагами(рисунок 6.23) среднего класса массой 18-22 т имеют установленную мощность электродвигателей 80-90 кВт (ПНБ-3 и 18-НР фирмы «Джой»), машины тяжелого класса массой 27-30 т - 230 кВт (ПНБ-4 и 19НР-2 фирмы «Джой»).

Рисунок 6.23 - Машина погрузочная 1ПНБ2У(Б) производства Копейского машиностроительного завода

Для машин среднего класса необходимы выработки сечением не менее 4х3 м.

Машины тяжелого класса используются для погрузки руды в очистном пространстве пологих залежей при крупности руды до 600-800 мм. Производительность машины при погрузке в автосамосвалы 400-1500 т/смену,

Машины с загребающими рычагами целесообразно применять при мягкой руде и на подготовительных работах.

Экскаваторыприменяют с ковшом емкостью 1-2 м3 в комплексе с автосамосвалами и бульдозерами.

Электрические экскаваторы ЭП-1А с ковшом емкостью 1 м3, изготовляемые Костромским экскаваторным заводом, могут использоваться в выработках высотой не менее 6 м. На рудниках Джезказганского комбината при коэффициенте крепости руды 12-14 производительность экскаватора достигает 700 т/смену.

Применять экскаваторы целесообразно в камерах с широким фронтом работ, где не требуются большие перегоны.

Бульдозерыприменяют длядоставки руды в расположенные поблизости рудоспуски, зачистки забоев перед бурением, сооружения и обслуживания подземных дорог, сгребания руды в навал для последующей погрузки экскаваторами.

Погрузочные машины на рельсовом ходу(рисунок 6.24) чаще используют на откаточном горизонте, когда руду выпускают непосредственно на почву выработки.

1-ковш; 2-кулиса; 3-траверса; 4-цепь; 5-органы управления; 6-платформа; 7-подножка; 8-пневматический двигатель ходовой части; 9-ходовая тележка

Рисунок 6.24 - Породопогрузочная машина ППН-1с

Выпуск и доставка руды питателями и конвейерами.

Питатели(конвейеры длиной до 8-10 м) применяют:

- для донного выпуска руды в вагон, автосамосвал, рудоспуск, на конвейер или в скреперный штрек;

- для торцевого выпуска руды на конвейер;

- вместо люка для погрузки руды из рудоспусков в вагон (рисунок 6.25).

Питатели бывают вибрационные, реже скребковые.

Вибропитателиработают за счет колебаний лотка, направленных или ненаправленных.

Установки с направленными колебаниями перемещают руду не только под уклон, но и по горизонтали и даже на небольшой подъем.

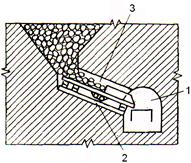

1-откаточная выработка; 2-вибропитатель; 3-ниша

Рисунок 6.25 - Установка вибропитателей

При донном выпуске вибропитатели работают непосредственно под выпускной выработкой, негабарит дробят на лотке. Один питатель устанавливают на одну или две выпускные выработки. Производительность при выходе негабарита до 3-5% и погрузке руды в вагоны составляет 600-1500 т/смену, в случае подачи в рудоспуск- до 3000 т/смену.

Вибропитатель надежной конструкции пропускает до полного износа 150- 200 тыс. т руды.

Вибропобудители- короткие виброплощадки длиной 1,2 м ненаправленного действия интенсифицируют истечение руды; устанавливаются в нишах под выпускными выработками, через которые руда поступает в скреперные штреки. Вибропобудители увеличивают активное сечение выпускной выработки и устраняют заторы, образующиеся за счет заклинивания габаритных кусков. Применяют преимущественно при малой и средней крепости руд, они могут эффективно использоваться при последующей конвейерной доставке, а также как люки при погрузке руды в вагоны.

Виброкомплексы для торцового выпуска руды.

Вибропитательс направленными колебаниями оборудуют гидроцилиндрами для извлечения его из-под завала и перестановки под следующий слой.

Величина заглубления питателей около 1,5 м.

Питатели при торцевом выпуске используют в случае пониженной устойчивости руды.

Вибрационный конвейерзагружается вибропитателем и доставляет руду в рудоспуск.

Вибрационные конвейеры собираются из секций длиной по 1,5-2 м, имеют один привод для всего конвейера, реже индивидуальный для каждой секции.

Скребковый конвейерможет работать под завалом, используется преимущественно при малой и средней крепости руды для доставки к рудоспуску непосредственно из-под выпускных отверстий, а также по аккумулирующим выработкам. При большой длине аккумулирующей выработки (от 50 м и более) последовательно устанавливают два-три конвейера. Применяются и на доставке руды по очистному пространству вдоль забоя в маломощных пологих залежах.

Ленточные конвейерыприменяют в аккумулирующих выработках при крупности руды до 200-300 мм. Ширина ленты около 1 м, скорость движения 1-1,5 м/с.

Ленточные конвейеры могут найти широкое применение при доставке руды вмощных залежах и донном выпуске руды, особенно при увеличенной высоте этажа и большой производительности блока.

На Малеевском руднике на погрузке горной массы в вагоны на откаточном горизонте вибропобудители ПВУ-4-1,6 длиной 4000 мм, шириной 1600 мм и высотой 730 мм с электродвигателем 4А160S мощностью 15 кВт и числом оборотов 1460 об/мин. Производительность вибропобудителя 800 т/ч.

Доставку руды в очистном пространстве питателями и конвейерами производят при площадном выпуске с фланговым расположением питателей к оси конвейера, при торцовом – продольным расположением питателя к оси конвейера. Выбор конструкции питателей и конвейеров определяется проектом. Для транспортировки руды влажностью менее 5% используют виброконвейеры; при более высокой влажности – пластинчатые и ленточные конвейеры.

При площадном выпуске в выпускных выработках устанавливают питатели с односторонней или двухсторонней фланговой погрузкой руды на доставочный конвейер. При двухсторонней погрузке руды выпускные выработки должны быть расположены в шахматном порядке. Производительность доставочного конвейера следует определять исходя из возможности его одновременной погрузки не более чем двумя питателями.

При торцовом выпуске производительность конвейера должна соответствовать производительности питателя.

При определении сменной производительности комплекса вибромашин в составе вибропитателя, виброконвейера и виброгрохота-накопителя необходимо пользоваться указаниями, приведенными в таблице 6.6.

Таблица 6.6 - Производительность комплекса вибромашин (т/смену)

| Выход негабаритной руды, % | При технической производительности, т/ч | ||

Дата добавления: 2015-09-29; просмотров: 4190;