Скреперная доставка руды.

Скреперную доставку руды в очистном пространстве применяют при угле наклона почвы скреперной выработки до 350.

Конструкция и размеры выпускных и скреперных выработок должны обеспечивать свободное истечение руды из выпускной выработки с минимальным числом зависаний и иметь достаточный проход для движения скрепера и людей. Зазор между скрепером и стенкой выработки должен быть менее размера кондиционного куска руды.

Длина доставки скреперными установками в очистном пространстве не должна превышать 30 м. При вторичном скреперовании это расстояние может быть увеличено до 60 м.

Скреперные штреки располагают в кровле откаточных выработок при безлюковой погрузке в вагоны или выше откаточного горизонта не менее чем на 6 м от кровли откаточной выработки при погрузке в рудоспуск.

Для сокращения числа зависаний использовать вибропобудители и пневмоимпульсные устройства.

На маломощных участках пологих и наклонных залежей целесообразно использовать передвижные скреперные лебедки.

Скреперные лебедки, скреперы, скреперные блоки и канаты принимать по действующим ГОСТам.

Вместимость скрепера, диаметры канатов и диаметр блоков принимать соответственно мощности скреперной лебедки по таблицы 6.7.

Таблица 6.7 - Основные параметры скреперных установок

| Мощность скреперной лебедки, кВт | Вместимость скрепера, м3 | Диаметр каната, мм | Диаметр блока, мм | |

| грузовой ветви | холостой ветви | |||

| 0,25-0,4 | 200-250 | |||

| 0,4-0,6 | 250-300 | |||

| 0,6-1,0 | 22,5 | 300-400 | ||

| 1,0-1,6 | 27,5 |

Средний расход материалов на скреперование принимают по установленным нормативам, а при отсутствии таковых - по данным таблиц 6.8 и 6.9.

Таблица 6.8 - Расход канатов на 1000 т руды в зависимости от типа и вместимости скрепера (кг)

| Тип скрепера | Вместимость скрепера, м3 | ||||

| 0,25 | 0,4 | 0,6 | 1,0 | 1,6 | |

| Гребковый: | |||||

| Сварной | 60,0 | 39,0 | 21,6 | 14,4 | |

| Литой | 29,0 | 18,9 | 10,5 | 7,0 | |

| Шарнирный: | |||||

| Сварной | 33,0 | 21,9 | 12,0 | 8,0 | |

| Литой | 18,4 | 11,9 | 6,6 | 4,4 |

Таблица 6.9 - Расход стали зависимости от типа и вместимости скрепера на 1000 т доставляемой руды (кг)

| Тип скрепера | Вместимость скрепера, м3 | ||||

| 0,25 | 0,4 | 0,6 | 1,0 | 1,6 | |

| Гребковый: | |||||

| Сварной | 56,0 | 46,5 | 30,2 | 16,8 | 11,2 |

| Литой | 13,6 | 11,3 | 7,3 | 4,1 | 2,7 |

| Шарнирный: | |||||

| Сварной | 53,0 | 44,0 | 28,6 | 15,9 | 10,6 |

| Литой | 21,4 | 17,8 | 11,6 | 6,4 | 4,3 |

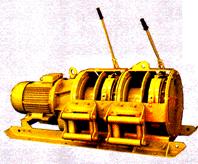

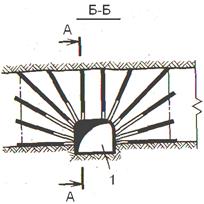

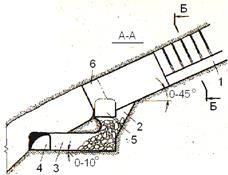

Скреперные установки (рисунок 6.26)мощностью 10, 17, 20, 50, 75 и 100 кВт применяются преимущественно для доставки руды к рудоспуску или погрузочному полку.

Скреперные лебедки двух и трехбарабанные соосным или параллельным расположением двигателя предназначены для доставки отдельной от массива горной массы при подземной разработке полезных ископаемых. Лебедки используются также на открытых разработках и являются средством механизации складирования сыпучих и кусковых материалов. Возвратно-поступательное движение скрепера осуществляется при включении и выключении рабочего и холостого барабана ручным тормозом планетарных редукторов. Для включения рабочего барабана необходимо при работающем двигателе затянуть соответствующий тормоз, при этом происходит наматывание каната на рабочий барабан, что вызывает перемещение груженого скрепера. Одновременно с холостого барабана канна сматывается. Скрепер перемещается посредством переменного включения тормоза планетарных редукторов рабочего и холостого барабанов в нужном направлении.

Рисунок 6.26 - Лебедка скреперная

Простота конструкции и управления, надежность в работе, компактность, большие тяговые усилия. Все лебедки имеют типовую конструкцию, состоят из отдельных транспортабельных узлов и отличаются одна от другой габаритными размерами, массой, компоновкой и мощностью электродвигателей.

Основные узлы (редуктор привода, блоки холостого и рабочего барабанов, электродвигатель в сборе) в собранном виде крепятся к основанию (раме), что упрощает устройство настила или фундамента, облегчает и ускоряет монтаж.

Каждый блок барабана имеет ленточный тормоз, оснащенный тормозными колодками из фрикционного износостойкого прессматериала.

Базовой моделью каждого типоразмера является скреперная лебедка 2С, двухбарабанная лебедка типа 2П собирается из основных узлов и деталей базовой лебедки, отличается конфигурацией корпуса и компоновкой узлов.

Конструкция трехбарабанной лебедки типа 3С позволяет собирать ее из узлов и деталей базовой лебедки дополнительным (третьим) корпусом блока с педалью управления рабочим барабаном.

Управление лебедки ручное. Электрооборудование лебедок, предназначенных для шахт опасных по газу и пыли, исполняется во взрывобезопасном исполнении и РВ. Скреперные лебедки канатом и скрепером не комплектуются.

Технические характеристики скреперных лебедок, выпускаемых ОАО «Кыштымское машиностроительное объединение», приведены в таблице 6.10.

Таблица 6.10 - Технические характеристики скреперных лебедок

| Показатели | 10ЛС-2СМА | 17ЛС-2СМА | 30ЛС-2СМА | 30ЛС-2ПМА | 30ЛС-ЗСМА | 55ЛС-2СМА | 55ЛС2ПМА | 55ЛС-ЗСМА . | 110ЛС-2СМА | 110ЛС-2ПМА | 110ЛС-3СМА |

| Номинальная мощность, кВт | 18,5 | ||||||||||

| Среднее тяговое усилие на рабочем барабане, Н | |||||||||||

| Средняя скорость каната, м/с | |||||||||||

| рабочего хода | 1,25 | 1,26 | 1,3 | 1,3 | 1,3 | 1,46 | 1,46 | 1.46 | 1,5 | 1,5 | 1,5 |

| холостого хода | 1,7 | 1,74 | 1,77 | 1,77 | 1,77 | 2,1 | 2,1 | 2,1 | |||

| Наибольший диаметр рабочего каната, мм | |||||||||||

| Расчетная канатоемкость барабана, м | |||||||||||

| Длина | |||||||||||

| Ширина | |||||||||||

| Высота | |||||||||||

| Масса, кг | |||||||||||

| Масса с магнитным пускателем, кг | 1370 . |

Выбор скреперной лебедки (двух- или трехбарабанная) зависит от схемы скреперования.

При крепкой руде хорошо работают шарнирно-складывающиеся скреперы, в частности, литые из марганцовистой стали.

Ящичные скреперы применяют при мелкой кусковатости руды.

Емкость скрепера (м3) можно рассчитать по формуле:

,

,

где k - коэффициент, учитывающий тип скрепера (для гребкового скрепера k = 0,85, для ящичного k =1,6);

h, b – соответственно, высота и ширина скрепера, м.

Оптимальные соотношения между размерами (м) для гребкового скрепера:  ;

;  ,длина

,длина  ; для ящичного скрепера:

; для ящичного скрепера:  ;

;  ;

;  .

.

Ширина скрепера должна быть не менее чем в 2-2,5 раза больше среднего размера куска.

Выбор скреперной установки для различной кусковатости горной массы целесообразно принимать из таблицы 6.11.

Таблица 6.11 - Скреперные установки для различной кусковатости

| Мощность лебедки, кВт | Емкость скрепера, м» | Наибольший размер кусков, мм | Диаметр каната, мм |

| 0,10-0,16 | |||

| 0,10-0.25 | |||

| 0,25-0,40 | |||

| 0,6-1,0 | |||

| 75-100 | 1,0-1,6 |

При скреперовании хорошо раздробленной руды по аккумулирующей выработке или вдоль длинного навала на головной канат примерно через 5 м по длине прицепляют несколько скреперных ковшей (обычно шарнирно-складных) и перемещают канат примерно на 6 м туда и обратно. Скреперная лебедка в этом случае может управляться автоматически с помощью концевых выключателей.

Отношение ширины скрепера к ширине выработки должно составлять 0,5-0,8 для складывающегося скрепера и 0,4-0,6 для нескладывающегося. Большие значения относятся к выработкам с гладкой (например, бетонной крепью).

При больших расстояниях скреперования через 15-20 м устанавливают вспомогательные блочки для подвешивания хвостового каната с целью уменьшения его износа.

На рудниках, применяющих самоходное оборудование, в маломощных участках пологих и наклонных залежей применяют самоходные скреперные установки.

При доставке под углом применяют либо две двух-барабанные лебедки, по одной в каждой выработке, работающие последовательно, либо одну двух- или трехбарабанную.

В широких камерах трехбарабайные скреперные лебедки применяют с одним головным и двумя хвостовыми канатами.

Производительность скреперных установок зависит от мощности лебедки, емкости скрепера, длины скреперования и выхода негабарита, влияющего на число зависаний руды в выпускных отверстиях.

Для типичной схемы скреперования в рудоспуск производительность скреперной доставки (т/смену) может быть рассчитана по формуле:

,

,

где Vc - емкость скрепера, м3;

γ -плотность руды, т/м3;

kн - коэффициент наполнения скрепера (0,5-0,7 - при крупнокусковой руде; 0,7-0,8 - при среднекусковой руде; 0,8-1,0 - при мелкокусковой руде);

kи= 0,3-0,6 - коэффициент использования установки с учетом времени на ликвидацию зависаний и вторичное дробление;

ТСМ - продолжительность смены, ч;

νг = l,08-1,32 - скорость груженого скрепера, м/с;

νп = 1,48-1,8 - скорость порожнего скрепера, м/с;

tп= 10-15 с - продолжительность паузы на переключение лебедки;

L - длина доставки, м;

Kр- коэффициент разрыхления руды.

Параметры блока, от которых зависит длина скреперования, выбирают по условию:

,

,

где  - затраты на доставку руды, тенге/т;

- затраты на доставку руды, тенге/т;

- затраты на проходку дополнительных выработок, тн/т;

- затраты на проходку дополнительных выработок, тн/т;

- затраты на монтаж лебедок, люков, погрузочных полков и т. п., тенге/т;

- затраты на монтаж лебедок, люков, погрузочных полков и т. п., тенге/т;

- затраты на транспорт и вспомогательные процессы, зависящие от концентрации работ, тенге/т.

- затраты на транспорт и вспомогательные процессы, зависящие от концентрации работ, тенге/т.

В породах пониженной устойчивости при большом горном давлении скреперные штреки обычно имеют сечение (в свету при наличии крепи) от 1,6х1,8 до 2х 2 м. Размер прохода для руды составляет 0,5-1 м. Поэтому заторы образуются даже из мелкой руды после выпуска каждых 20-40 т.

При крепкой руде и умеренном горном давлении увеличивают сечение скреперных выработок до 3х3 м и более, что расширяет проход для руды до 2-2,5 м. При этом выпуск без заторов составляет 100-200 т руды, производительность скреперной доставки возрастает в два-три раза. Увеличенное сечение штреков применяют и при креплении их бетоном. Ширину выпускной выработки (по длине скреперного штрека) увеличивают при устойчивой руде до 2,5-3,5 м.

Схемы горизонта скреперования: с заглубленным вентиляционным штреком; сзаглубленным хозяйственным штреком; с совмещенными горизонтами скреперования и откатки; с безлюковой погрузкой горной массы в вагоны. Для доставки и переноса оборудования удобно располагать горизонты скреперования и откатки на одном уровне, а руду перепускать на нижележащий горизонт. Но в этом случае свежий воздух поступает во все скреперные орты, включая и те, которые в данную смену не работают.

Взрывная доставка руды.

Взрывная доставка применяется при скважинной отбойке руды (рисунок 6.26). Руда отбрасывается и скатывается к траншеям или воронкам.

Взрывные скважины, обычно располагаемые веером, бурят из наклонного восстающего, пройденного в рудном теле у лежачего бока. Отбойку ведут послойно. Удельный расход ВВ увеличивается на 15-25%.

а) б)

а - вариант с очисткой лежачего бока бульдозером и последующей доставкой руды погрузочно-доставочными машинами (1выработка для бурения скважин и дистанционного управления бульдозером; 2-выработка для приема отбитой руды; 3- ниша для погрузки руды; 4-штрек для доставки руды; 5- штрек для образования отрезной щели; 6-то же, погашенный); б - график зависимости удельного расхода ВВ на отбойку q от расстояния взрывной доставки L при различных углах падения залежи

Рисунок 6.26 - Взрывная доставка руды

Взрывную доставку применяют в пологих и наклонных залежах при открытом очистном пространстве, в которое доступ рабочих запрещен. Мощность залежей колеблется от 3 до 30 м. Дальность доставки составляет 30-40 м при угле наклона 15-200 и может достигать 60-80 м при угле наклона 30-400.

Гидравлическая доставка руды.

Гидравлическую доставку руды применяют в наклонных залежах, в частности в жилах мощностью 0,7-1,2 м. Чаще всего используют ее для зачистки небольших объемов рудной мелочи, оставшейся на лежачем боку. Руду смывают монитором либо в отстойник, откуда она откачивается насосом, либо в аккумулирующую выработку, где она обезвоживается и затем грузится в вагоны. При механической погрузке доставленной руды обогащенные мелкие фракции улавливают либо в подэтажной выработке, либо в фильтрующем слое. В первом случае пульпа поступает в подэтажную выработку, пройденную с уклоном 4-80, где она обезвоживается и затем скреперуется в вагоны. Во втором случае выпускные выработки заполняют рудой на высоту 3-4 м, затем доставляют к ним 15-20 т руды в виде пульпы. По окончании стока воды руду грузят из люков в вагоны. При этом потери рудной мелочи обычно не превышают 1-2%. Производительность гидродоставки (т/ч) можно определить по эмпирической формуле:

,

,

где Q - расход воды, м3/ч;

γ - плотность рудной массы, т/м3;

α - угол наклона почвы забоя;

L - расстояние доставки руды, м.

Организация и планирование работ

Процесс очистных работ осуществляется участком очистных работ, который выполняет работы по доставке руды из очистных блоков, руды и породы из проходческих забоев, вторичное дробление негабаритов, выполняет вспомогательные работы, работы по поддержанию горных выработок.

На доставке руды и горной массы на Малеевском руднике ЗГОК АО «Казцинк» задействовано следующее оборудование:

- погрузочно-доставочные машины Торо-400D, Торо-1400, Cat R-1700G, предназначенные для очистной добычи руды, уборки горной массы из проходческих забоев и выполнения вспомогательных работ;

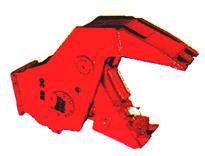

- бутобой Торо-301 предназначен для дробления негабаритных кусков руды на грохотных решетках рудоспусков и в заездах очистных камер.

Техническая характеристика самоходных машин, применяемых на доставке руды, приведена в таблице 6.12.

Техническая характеристика гидроударника «Rammer», выполненного на базе ПДМ Торо-301 (рисунок 6.27а), приведена в таблице 6.13.

Таблица 6.12 - Характеристика самоходного оборудования

| Показатели | Торо-400D | Торо-1400 | Cat R-1700G | Торо-301 |

| Мощность ДВС, кВт | ||||

| Объем масла в ДВС, л | 36,1 | |||

| Вместимость гидробака, л | ||||

| Вместимость редуктора ведомого моста и двух бортовых редукторов, л | ||||

| Вместимость топливного бака, л | ||||

| Вместимость водяного бака, л | - | |||

| Вместимость КПП и гидротрансформатора, л | ||||

| Вместимость ковша, м3 | 3,8 | - | ||

| Грузоподъемность, т | 9,6 | - | ||

| Тип шин | 18х25 | 26,5х25 | 26,5х25 | 17,5х25 |

| Давление в шинах (передние/задние), бар | 5,5/4 | 5,5/3,5 | 5,5/3,5 | 5/3,5 |

| Масса машины, т | 22,8 | 33,5 | 38,5 | 17,9 |

| Габариты, мм | 8320х 2333х | 10713х 2760х | 10959х 2650х | 8470х 2050х |

а) б)

Рисунок 6.27 - Бутобой производства фирмы «Rammer»: а) ПДМ Торо, оборудованная гидравлическим молотом; б) гидромолот m18

Компания «Rammer» выпускает широкий типоряд гидромолотов (рисунок 6.28-6.35) модели «Standart», «Tunnel», «Scaler», «Uniram», «Jet», «Pro», в том числе и с пониженным уровнем шума «СITY». Техническая характеристика измельчителей и гидромолотов приведена в таблице 6.14-6.21.

Таблица 6.13 - Характеристика гидроударника «Rammer» производства корпорации «Сандвик Тамрок»

| Наименования показателей | Значения |

| Гидроударник | Rammer |

| Цилиндры системы гидроударника | Tamrock |

| Заданное давление контура управления, бар | |

| Заданное давление системы гидроударника/ножа стрелы, бар | |

| Заданное давление гидросистемы стрелы, бар | |

| Давление открытия предохранительных клапанов внешних сил, бар | |

| Вместимость заправочного гидробака, л |

Рисунок 6.28 - Измельчитель серии RD

Таблица 6.14 - Техническая характеристика измельчителей серии RD

| Показатели | RD7 | RD15 | RD18 | RD32 |

| Максимальная эксплуатационная масса, кг | ||||

| Вес шасси, т | 6-10 | 10-18 | 16-25 | 28-35 |

| Максимальное раскрытие клещей, мм | ||||

| Максимальное режущее усилие, кН | ||||

| Максимальное усилие сжатия, кН | ||||

| Поворот | двигатель | двигатель | двигатель | двигатель |

Рисунок 6.29 - Измельчитель серии RC

Таблица 6.15 - Техническая характеристика измельчителей серии RC

| Показатели | RC 4 | RC 6 | RC 22N | RC 26N |

| Максимальная эксплуатационная масса, кг: | ||||

| палец | - | - | ||

| фланец | - | |||

| Вес шасси, т | 2,5-6 | 4-9 | 20-40 | 25-60 |

| Максимальное раскрытие клещей, мм | ||||

| Максимальное режущее усилие, кН | ||||

| Максимальное усилие сжатия, кН | ||||

| Поворот | тормоз | двигатель | двигатель | двигатель |

Рисунок 6.30 - Измельчитель серии RB

Таблица 6.16 - Техническая характеристика измельчителей серии RВ

| Показатели | RB 30N | RB 42N |

| Максимальная эксплуатационная масса, кг фланец | ||

| Вес шасси, т | 18-28 | 24-42 |

| Максимальное раскрытие клещей, мм | ||

| Максимальное режущее усилие, кН | ||

| Максимальное усилие сжатия, кН | ||

| Поворот | нет данных | нет данных |

Рисунок 6.31 - Гидроударник серии in

Таблица 6.17 - Техническая характеристика гидроударников серии in

| Показатели | in8 | in 11 | in 15 | in 22 |

| Максимальная эксплуатационная масса, кг | 70-85 | 100-120 | 135-155 | 205-230 |

| Частота ударов, удар/мин | 400-1900 | 400-1900 | 400-1900 | 400-1900 |

| Допустимый поток масла, л/мин | 12-30 | 14-40 | 16-50 | 20-70 |

| Минимальное давление от шасси, бар | 100-140 | 100-140 | 100-140 | 110-150 |

| Уровень шума 85 дБ(А), расстояние от молота, м | нет данных | нет данных | нет данных | нет данных |

| Предельный вес шасси, т | 0,8-1,8 | 1,2-2,6 | 1,6-3,6 | 2,5-5,5 |

Рисунок 6.32 - Гидроударник серии m

Таблица 6.18 - Техническая характеристика гидроударников серии m

| Показатели | m | m |

| Максимальная эксплуатационная масса, кг | ||

| Частота ударов, удар/мин | 450-1000 | 450-800 |

| Допустимый поток масла, л/мин | 130-180 | 160-220 |

| Минимальное давление от шасси, бар | ||

| Уровень шума 85 дБ(А), расстояние от молота, м | нет данных | нет данных |

| Предельный вес шасси, т |

Рисунок 6.33 - Гидроударник S-серии

Таблица 6.19 - Техническая характеристика гидроударников S-серии

| Показатели | S21 | S22 | S23N | S25N | S27 | S29 |

| Максимальная эксплуатационная масса, кг | ||||||

| Энергия удара, Дж | ||||||

| Частота ударов, удар/мин | 750-2200 | 450-1800 | 400-2000 | 600-1800 | 500-1300 | 500-1000 |

| Допустимый расход рабочей жидкости, л/мин | 20-50 | 20-70 | 25-100 | 50-150 | 60-150 | 60-120 |

| Минимальное давление базовой машины, бар | 145-175 | 130-160 | 150-195 | 140-185 | 130-180 | 175-200 |

| Уровень шума 85 дБ(А), расстояние от гидромолота, м | 10-30 | 7-30 | 8-40 | 16-50 | 16-50 | 16-50 |

| Предельный вес базовой машины, т | 1,3-3,2 | 2,5-4,5 | 3,0-6,5 | 5,0-8,5 | 7-12 | 9-15 |

Рисунок 6.34 - Гидроударник Е-серии

Таблица 6.20 - Техническая характеристика гидроударников Е-серии

| Показатели | Е63 | Е64 | Е65 | Е66N | Е68 |

| Максимальная эксплуатационная масса, кг | |||||

| Энергия удара, Дж | |||||

| Частота ударов, удар/мин | 450-800 | 400-700 | 450-800 | 360-650 | 330-580 |

| Допустимый расход рабочей жидкости, л/мин | 80-130 | 70-130 | 120-170 | 10-170 | 120-200 |

| Минимальное давление базовой машины, бар | |||||

| Уровень шума 85 дБ(А), расстояние от гидромолота, м | 10-34 | 10-34 | 16-38 | 16-38 | 14-38 |

| Пределы массы базовой машины, т | 12-20 | 12-20 | 18-26 | 18-26 | 21-32 |

Рисунок 6.35 - Гидроударник G-серии

Таблица 6.21 - Техническая характеристика гидроударников G-серии

| Показатели | G80 N | G90 | G100 | G110 | G130 |

| Максимальная эксплуатационная масса, кг | |||||

| Энергия удара, Дж | |||||

| Частота ударов, удар/мин | 300-625 | 300-630 | 350-550 | 300-700 | 350-450 |

| Допустимый расход рабочей жидкости, л/мин | 160-230 | 210-310 | 220-350 | 220-350 | 300-400 |

| Минимальное давление базовой машины, бар | |||||

| Уровень шума 85 дБ(А), расстояние от гидромолота, м | 17-25 | 18-24 | 18-42 | 18-24 | 20-32 |

| Пределы массы базовой машины, т | 27-40 | 35-55 | 40-70 | 40-70 | 60-100 |

Процесс доставки руды из очистного пространства в рудоспуск начинается с получения письменного наряд-задания от начальника участка под роспись, с указанием места работы и объема руды для перевозки в рудоспуск.

Перед началом работы проверяется:

- техническое состояние ПДМ, наличие записей машиниста предыдущей смены о неисправностях машины в наряд-рапортах предыдущей смены;

- уровень масла в баках гидравлической системы и редукторов;

- состояние ходовой части, затяжка баллонных гаек, давление в шинах, исправность пальцев, стопорных замков колес;

- работоспособность систем машины на холостом ходу поочередным их включением;

- состояние тормозов, рулевого управления;

- исправность аккумуляторов;

- исправность звуковой, световой сигнализации;

- наличие средств пожаротушения;

- производится смазка всех узлов в соответствии с графиком проведения ежесменного обслуживания ПДМ.

Для заправки машины ПДМ перегоняется к месту заправки. Мерной линейкой замеряется уровень топлива в баке, вставляется заправочный шланг в горловину топливного бака, производится заправка дизельным топливом. В процессе заправки контролируется уровень топлива для исключения пролива при чрезмерном наполнении бака. Данные замера заносятся в наряд-рапорт.

Перегон ПДМ к месту работы производится согласно маршрута, указанного в наряд-рапорте. По прибытию на рабочее место производится оборка заколов с помощью ковша ПДМ, убираются куски горной массы с дорожного полотна, производится выравнивание дорожного полотна (засыпка ям, срезание «бровки» у борта выработки и выступов почвы) от камеры до рудоспуска. Проверяется наличие свежей вентиляционной струи на месте работ, исправность вентиляторов местного проветривания (если предусмотрены проектом) и при необходимости их включение.

Загрузка ковша ПДМ осуществляется в следующей последовательности: машинист ПДМ подъезжает к месту загрузки и на первой передаче производит внедрение ковша в горную массу, после наполнения закрывает ковш, для удаления излишков горной массы ковш многократно потряхивается.

Для избежания падения кусков горной массы со скоса отбитой руды на ПДМ осуществляется контроль за расстоянием от границы очистного пространства до скоса горной массы.

Контролируется угол откоса горной массы в очистной камере и при необходимости осуществляется принудительное его опускание.

Проверяется отсутствие негабаритных кусков (более чем 600х600 мм). В случае обнаружения негабаритов ковш горной массы выгружается, негабаритный кусок перевозится в выработку, отведенную для дробления негабаритов.

Перед началом движения подается звуковой сигнал, при отсутствии людей на проезжей части по установленному маршруту ПДМ перевозит руду к рудоспуску. У рудоспуска машинист визуально убеждается в наличии и исправности основного и предупреждающего освещения. Снимает предохранительный трос и размещает его на борту выработки. Проверяет наличие предохранительной бермы перед рудоспуском. Производит подъем стрелы, подъезжает до предохранительной бермы и осуществляет опрокидывание ковша. Затем многократным потряхиванием ковша очищает его поверхность от налипшей горной массы. После чего ковш закрывается, стрела приводится в транспортное положение, ПДМ перегоняется для последующей загрузки руды.

При возникновении просыпи из ковша на пути от рудоспуска до камеры осуществляется подчистка дорожного полотна. При перегоне ПДМ к месту погрузки осуществляется контроль за состоянием дренажных скважин и в случае необходимости производится их очистка. По окончании перевозки руды рудоспуск ограждается предохранительным тросом.

ПДМ очищается от налипшей пыли и горной массы в пункте мойки в соответствии с графиком проведения ежесменного обслуживания.

По окончанию работ ПДМ перегоняется к месту отстоя.

Процесс доставки руды из очистного пространства в рудоспуск на ПДМс радио дистанционным управлением (ДУ) начинается с получения письменного наряд-задания от начальника участка под роспись, с указанием места работы и объема руды для перевозки в рудоспуск.

Перед началом работ проверяется исправность ДУ на ПДМ. Пункты проверки ДУ необходимо выполнять на участке свободном от персонала, оборудования. Оператор должен находится на расстоянии не менее 5 м и не на линии движения машины.

Проверка ПДМ с ДУ заключается в следующем:

- подать сигнал дважды, для движения вперед и трижды для движения назад, подождать 5 с до начала движения;

- поднять ковш на полную высоту;

- наполнить и выгрузить ковш (на полную емкость ковша);

- провести проверку тормозов;

- провести полные повороты влево-вправо при движении вперед;

- тоже при движении назад;

- остановить ПДМ и опустить ковш на почву;

- выключить двигатель;

- перевести кнопку ДУ в кабине в положение «Выключено»;

- отключить кнопку изоляции ДУ.

Доставка панели ДУ к месту производства работ должна исключать резкие толчки и удары. Панель ДУ должна быть установлена в положении, исключающем попадание в неё воды, повреждения от возможного падения кусков горной массы. Обращаться с панелью ДУ необходимо осторожно, избегая ударов и сотрясений. Очищать место установки от кусков горной массы и других посторонних предметов необходимо на расстоянии 5 м.

На момент погрузки погрузочная машина должна быть припаркована к правой стороне заезда (штрека), чтобы полная длина погрузочной машины находилась от борта камеры до кабины оператора не ближе, чем 5 м. Панель ДУ находится с левой стороны на расстоянии не менее 5 м от задней стенки ПДМ. Предупреждающие аншлаги «Осторожно! Выемка с дистанционным управлением!», «Опасно, не входить!», «Оборудование с дистанционным управлением!» должны быть установлены на расстоянии не менее 10 м от панели ДУ и с обратной стороны не менее 10 м от места разгрузки горной массы.

Оператор с панелью ДУ не должен находиться на линии движения машины вперед-назад и в месте сочленения машины. Оператор с ДУ не должен передвигаться в процессе работы ПДМ, если необходимо изменить положение, он обязан остановить ПДМ и изменить свое место расположения. Для ограждения оператора необходимо выполнить ограждение - навал горной массы, чтобы машина не могла проникнуть или переместить горную массу к рабочему положению оператора с пультом ДУ.

Загрузку ковша ПДМ необходимо осуществлять таким образом, чтобы исключить падение кусков горной массы на дорожное полотно при движении. Набор руды производить на 1-й передаче на прямолинейном участке за несколько приемов, без пробуксовки колес переднего и заднего мостов и без отрыва заднего моста от дорожного полотна. После загрузки ковша, машинист перегоняет ПДМ из очистного пространства, глушит двигатель, отключает ДУ. Машинист садится в кабину, заводит двигатель и продолжает движение к месту разгрузки руды, находясь в кабине управления ПДМ.

Дата добавления: 2015-09-29; просмотров: 4263;