КОНВЕЙЕРНЫЙ ТРАНСПОРТ

23.1. Схемы карьерного конвейерного транспорта

На рудных карьерах выделились два основных направления использования конвейерного транспорта: транспортирование рыхлых вскрышных пород, разрабатываемых роторными или цепными экскаваторами; транспортирование скальных пород и крепких руд с предварительным дроблением до максимального размера отдельных кусков 250—400 мм.

Преимущественное распространение на карьерах получили ленточные конвейеры, обеспечивающие высокую производительность и большую длину транспортирования, характеризующиеся относительно малой энергоемкостью.

Кроме ленточных в определенных условиях эксплуатации применяют ленточно-канатные конвейеры, внедряют крутонаклонные конвейеры, а также ленточно-тележечные конвейеры, обеспечивающие транспортирование крупнокусковых скальных грузов без предварительного дробления.

В состав карьерного конвейерного транспорта входят передвижные (забойные и отвальные), полустационарные (передаточные и сборочные) и стационарные (магистральные и подъемные) конвейеры, а также конвейерные агрегаты — перегружатели, отвалообразователи, отвальные мосты. Конвейерами оборудованы роторные и цепные экскаваторы.

Ввиду большого разнообразия горно-технических условий разработки месторождений открытым способом возможно применение различных схем конвейерного транспорта. По направлению транспортирования вскрышных пород и руды можно выделить следующие основные схемы: перемещение вскрышных пород за пределы карьера; то же, в выработанное пространство; транспортирование руды за пределы карьера.

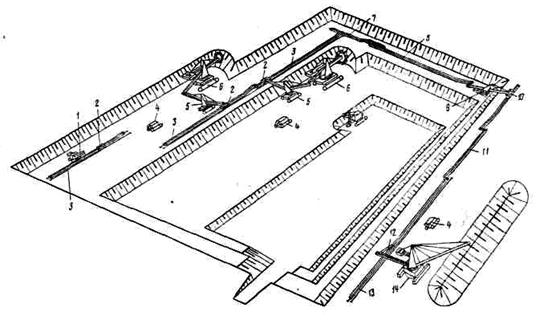

В схеме конвейерного транспорта при разработке роторными экскаваторами вскрышных пород двумя уступами и перемещении вскрыши за пределы карьера (рис. 23.1) руда грузится одноковшовыми экскаваторами и транспортируется автосамосвалами.

Рис. 23.1. Схема конвейерного транспорта при разработке мягких вскрышных пород роторными экскаваторами: 1 — турнодозер; 2 — самоходный бункер; 3 — забойный конвейер; 4 — кабельный передвижчик; 5 — перегружатель; 6 — роторный экскаватор; 7 — телескопический конвейер; 8 — торцовый конвейер; 9 — межуступный перегружатель; 10 — погрузочное устройство; 11 — магистральный конвейер; 12 — перегрузочная тележка (автостелла); 13 — отвальный конвейер; 14 — отвалообразователь.

Вскрышная порода от роторных экскаваторов поступает на ленточный самоходный перегружатель, служащий для увеличения шага передвижки забойного конвейера и передачи горной массы в самоходный бункер, перемещающийся по рельсам шпальной решетки забойного конвейера. С забойного конвейера вскрышная порода поступает на телескопический ленточный конвейер, далее — на передаточный торцовый межуступный перегружатель, затем через перегрузочное устройство передается на магистральный конвейер, далее — на отвальный и через перегрузочную тележку (автостеллу) — на конвейер приемной стрелы отвалообразователя.

По мере подвигания забоя перемещают с помощью турнодозеров забойные конвейеры и увеличивают длину телескопического конвейера. Перегрузочная тележка и отвалообразователь перемещаются вдоль отвального конвейера, обеспечивая отсыпку породы в отвал. По мере отсыпки отвала перемещают отвальный конвейер.

Для транспортирования по кратчайшему пути мягких вскрышных пород во внутренние отвалы применяют консольные отвалообразователи и транспортно-отвальные мосты, входящие в состав мощных выемочно-отвальных роторных комплексов.

Подобная схема разработки и транспорта вскрышных пород получила широкое распространение на карьерах Курской магнитной аномалии, на железорудных и марганцевых карьерах Украины и других месторождениях.

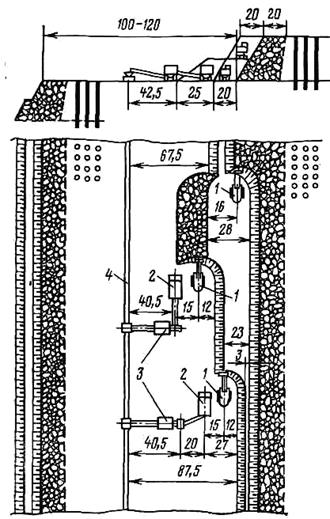

По схеме поточной технологии разработки крепких руд с использованием конвейерного транспорта (рис. 23.2) руда одноковшовыми экскаваторами загружается в бункер самоходного дробильного агрегата, оборудованного роторной или щековой дробилкой, питателями, консольными конвейерами и механизмами перемещения гусеничного или колесного типа. Назначение самоходного дробильного агрегата — доведение горной массы до определенной кусковатости, пригодной к транспортированию ленточными конвейерами. Производительность самоходных дробильных агрегатов 300—500 т/ч.

Рис. 23.2. Схема поточной технологии разработки крепких руд с использованием конвейерного транспорта (линейные размеры в метрах): 1 — экскаватор; 2 — самоходный дробильный агрегат; 3 — самоходный перегружатель; 4 — забойный ленточный конвейер

С помощью консольного конвейера дробильного агрегата дробленая руда передается на самоходный перегружатель, с которого затем поступает на передвижной забойный ленточный конвейер и по сборочным, магистральному и подъемному конвейерам поступает на поверхность карьера.

Дата добавления: 2015-09-28; просмотров: 3397;