Технологические схемы рудничного транспорта

Технологические схемы рудничного транспорта, в соответствии с которыми осуществляется перемещение основных грузопотоков руды из очистных и породы из подготовительных забоев, а также вспомогательных грузопотоков материалов, оборудования и людей, включают отдельные транспортные звенья, соединенные между собой узлами перегрузки. Таким образом, технологической схемой рудничного транспорта называется графическое изображение взаимоувязанных в пространственном: расположении доставочных и транспортных выработок или трассы транспортирования с указанием в этих выработках или по трассе видов и типов транспортного оборудования, узлов перегрузки, длины транспортирования и направления грузопотоков.

Схемы рудничного транспорта горно-рудных предприятий постоянно изменяются в связи спеременой расположения очистных и подготовительных забоев. Для каждой рудной шахты или карьера выбирают наиболее рациональную схему транспорта, которая должна включать прогрессивные средства транспорта, обеспечивающие необходимую пропускную способность, высокие экономические показатели и безопасность условий труда. Кроме того, схема транспорта должна обеспечивать взаимную увязку отдельных видов и звеньев транспорта, наиболее полную автоматизацию процессов транспортирования и высокую надежность транспортной системы. По возможности необходимо принимать транспортные комплексы, позволяющие доставлять и транспортировать как основные, так и вспомогательные грузы.

Выбор схемы подземного транспорта определяется схемой вскрытия месторождения, способом подготовки и технологией очистной выемки руды. В связи с большим разнообразием горно-геологических и горно-технических условий разработки рудных месторождений применяются различные схемы и комплексы машин для доставки и транспортирования руды.

Выбор комплексов транспортных машин при формировании технологических схем доставки и транспорта руды определяется: углом наклона очистного забоя и расстоянием перемещения-руды; размерами погрузочных, доставочных и транспортных; выработок; условиями погрузки; гранулометрическим составом горной массы и абразивностью руды; условиями разгрузки (непосредственно в вагонетку или автосамосвал, в рудоспуск и т. д.).

По условиям эксплуатации транспортных машин системы подземной разработки крепких руд разделяются на системы с донным (площадным) или торцовым выпуском руды и системы разработки с открытым выработанным пространством.

При системах разработки с донным (площадным) выпуском руды доставка ее под действием силы веса осуществляется через комплекс выпускных выработок днища блока, а при системах с торцовым выпуском руды ее выпуск производится под обрушенными породами слоями ограниченных размеров при постоянном погашении выпускной выработки в процессе добычи руды.

Все технологические схемы рудных шахт по доставке и транспортированию руды можно разделить на две группы: схема доставки и транспортирования транспортными машинами одного вида; комбинированная схема, включающая два или более вида транспортных машин. В связи с большим разнообразием горно-геологических и горно-технических условий на большинстве рудных шахт в основном применяют комбинированные схемы транспорта.

При системах разработки с площадным выпуском руды на отечественных рудных шахтах широко применяют вибровыпуск руды с последующей доставкой скреперными установками и конвейерами (в небольшом объеме), но перспективным видом доставочного оборудования являются самоходные погрузочно-транспортные машины и автосамосвалы.

При системах разработки с торцовым выпуском крепких руд основное средство доставки-—самоходные погрузочно-транспортные машины. Ведутся экспериментальные работы по доставке руды при таком выпуске с применением вибропитателей и конвейеров.

При системах разработки крепких руд с открытым выработанным пространством используют погрузочно-транспортные комплексы самоходного оборудования.

Рассмотрим технологические схемы выпуска, доставки, погрузки и транспортирования руды на примере разработки полиметаллических месторождений Рудного Алтая.

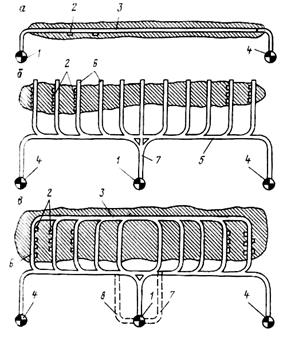

При площадном выпуске (рис. 3.1, а — в) руда из воронок выпускается под действием силы веса через односторонние или .двусторонние дучки (выпускные выработки) на почву доставочной выработки, предназначенной для приема руды с определенной площади блока. Руда из образуемой насыпки по почве выработки доставляется до рудоспуска скреперной установкой 1, погрузочно-транспортной машиной 5 или автосамосвалом 7. Для лучшего истечения руды в дучках устанавливают вибрационные питатели 6, из которых руда поступает на почву доставочной выработки в автосамосвал 7 (см. рис. 3.1, в) или в рудоспуск (рис. 3.1, д). Доставленная руда скреперной установкой или погрузочно-транспортной машиной (см. рис. 3.1, а и б) через виброгрохот 2 перегружается в рудоспуск, из которого с помощью вибролюка 3 загружается в вагонетки локомотивного транспорта 4.

При торцовом слоевом выпуске (рис. 3.1, г и е) руда выпускается на вибропитатель 6, из которого затем перегружается на виброконвейер 8 или в автосамосвалы 7 и транспортируется по штольне или наклонному стволу на поверхность рудной шахты. При такой системе разработки место выпуска и погрузки руды непрерывно перемещается, а интенсивность истечения руды, как и при площадном выпуске, зависит от производительности погрузочно-доставочного комплекса.

Рис. 3.1. Технологические схемы выпуска, доставки, погрузки и транспортирования руды

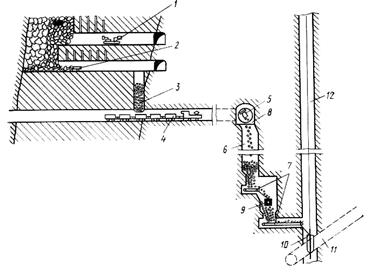

При торцовом выпуске руды с использованием на доставке самоходных погрузочно-транспортных машин (рис. 3.2) руда перегружается в рудоспуск, из которого затем с помощью люковых затворов или вибролюков загружается в вагонетки электровозной откатки, являющейся в настоящее время основным видом магистрального транспорта в рудных шахтах. По основным откаточным выработкам руда электровозной откаткой перемещается до руддвора, разгружается из вагонеток в бункер, поступает далее в дробилку, а из дробилки — в скип (при вскрытии месторождения вертикальными стволами) или на подъемный конвейер (при вскрытии наклонными стволами). Спуск и подъем людей, вспомогательных грузов и различного оборудования производят по вспомогательным вертикальным стволам.

При вскрытии рудного месторождения штольней в гористой местности перепуск руды с верхних горизонтов на нижние осуществляют по рудоспускам, транспортирование руды по штольне— электровозной откаткой, а от штольни до обогатительной фабрики — иногда подвесными канатными дорогами. Подъем и спуск людей, различных вспомогательных грузов и оборудования производят по слепому стволу.

Рис. 3.2. Технологическая схема торцового выпуска, доставки, транспортирования и подъема руды:

1 — буровой станок; 2 — погрузочно-транспортная машина; 3 — рудопуск; 4 — состав электровозной откатки; 5 — опрокидыватель вагонеток; 6 — бункер; 7 — питатель; 8—грохот; 9 — дробилка; 10 — скип; 11 — подъемный ленточный конвейер; 12 — вертикальный шахтный ствол

Рассмотрим основные, наиболее распространенные, схемы электровозной откатки, применяемые в зависимости от мощности рудного тела. При разработке жильных месторождений малой мощности применяют схему (рис. 3.3, а), по которой погрузку вагонеток производят «а рудном штреке 3. При разработке месторождений средней мощности широко используют схему (рис. 3.3, б) с полевым штреком 5 (основная транспортная выработка) и тупиковыми ортами 6, вкоторых производят загрузку вагонеток. При разработке мощных месторождений применяют высокопроизводительную схему откатки (рис. 3.3, в) с кольцевыми ортами 6. Для разделения потока груженых и порожних составов на крупных рудных шахтах проходят квершлаги 7 и 8.

На открытых горных работах в связи с большим разнообразием рудных месторождений выбор схем и видов транспорта зависит, в основном, от производственной мощности (по горной массе) карьера и расстояния транспортирования, а также от физико-механических свойств пород и руды, условий залегания рудного тела и принятой системы его разработки, применяемого погрузочного оборудования, климатических условий и др. Так, на открытых разработках наиболее широко применяют железнодорожный и автомобильный, реже конвейерный и гидротранспорт. В некоторых карьерах используют гравитационный транспорт. С увеличением глубины карьеров и масштабов работ применяют комбинированный транспорт: автомобильный с железнодорожным или конвейерным, железнодорожный с конвейерным. Комбинированный транспорт с использованием конвейеров позволяет внедрить циклично-поточную систему открытой разработки руд.

Рис. 3.3. Схемы горизонтов электровозной откатки: 1 — главный ствол; 2 — погрузочный пункт; 3 — рудный штрек; 4 — вспомогательный ствол; 5 — долевой штрек; 6 — орт; 7, 8 — квершлаги

Дата добавления: 2015-09-28; просмотров: 21120;