Раздел 3. Неметаллические материалы теплоэнергетики.

Элементы технологии конструкционных материалов

Сварка

Сварка – это процесс соединения различных твердых материалов при высокой температуре. Сущность его заключается в возникновении атомно-молекулярных связей между структурно-составляющими компонентами соединяющихся изделий. Он был разработан для объединения металлических поверхностей различных деталей. Поэтому его суть и механизм будут рассмотрены на металлических материалах.

Сварка применяется для соединения металлов, пластмасс, а также металлов с некоторыми неметаллическими материалами (графитом, стеклом, металлокерамикой и т.п.). В основе сварки лежит ряд сложных физико-химических процессов, которые обусловливают получение прочного и надежного сварного соединения различных материалов.

Механизм образования связей можно пояснить на примере соединения двух монокристаллов с идеально чистыми и идеально гладкими поверхностями Соединение таких монокристаллов произойдет, если сблизить их поверхности на расстояние, равное или близкое по величине параметру решетки (А) (рис. 2.1а). Кроме этого, для установления связей между атомами, находящимися на соединяемых поверхностях, необходимо еще сообщить некоторую энергию для возбуждения атомов до уровня, при котором они могут вступить во взаимодействие. Данная энергия, вводимая в зону соединения при сварке, называется энергией активации. Необходимая энергия активации может быть сообщена системе в виде теплоты (термическая активация) или упругопластической деформации (механическая активация). Тогда произойдет соединение по линии Х—Х. При рассмотрении реальных заготовок, даже при самом лучшем качестве обработки соединяемых поверхностей, на них имеются микровыступы более 10-5 см. Вследствие этого в реальном случае сближение этих поверхностей по всей плоскости на расстояния, близкие к межатомным, не представляется возможным. Различают способы сварки в твердой фазе (состоянии) свариваемых поверхностей, т. е. без расплавления, и через жидкую фазу - с расплавлением свариваемых поверхностей (рис. 2.1б). При соединении металлов в твердой фазе для сближения атомов, находящихся на соединяемых поверхностях, на расстояние, близкое к межатомному, необходима взаимная деформация соединяемых тел. Основным или обязательным этапом получения сварного соединения в жидкой фазе является образование общей сварочной ванны расплавленного металла между свариваемыми поверхностями. После охлаждения и кристаллизации сварочной ванны образуется сварной шов, обеспечивающий надежное соединение двух заготовок.

Рис. 2.1 - Схема образования соединения: а - в твердой фазе; б - при сварке плавлением

Рассмотренные процессы образования неразъемных соединений можно разделить на 3 основные стадии: 1) образование физического контакта свариваемых поверхностей; 2) образование прочных химических связей; 3) развитие диффузионных процессов с массопереносом через сформировавшуюся границу.

Процесс сварки можно проводить двумя способами: плавлением и давлением.

Первый заключается в том, что температуру в области соединения металлических поверхностей доводят до соответствующих точек плавления и каждая из них расплавляется. Затем оба жидких металла сливаются вместе, образуя общую сварочную ванну, которая при охлаждении кристаллизуется с формированием твердой прослойки, называемой сварным швом.

Во втором при большом давлении у металла возникает повышенная пластическая деформация, и он начинает течь, подобно жидкости. Далее все происходит, как и в предыдущем случае.

Каждый из приведенных методов в свою очередь классифицируется по принципу его осуществления (рис. 2.2).

К сварке плавлением следует отнести и пайку, отличающуюся тем, что расплавляется лишь присадочный материал, а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Электрическая дуговая сварка. Доминирующее положение в производстве металлических конструкций последние 70 лет занимает дуговая сварка. Ею проводится более 60 % всего объема сварочных работ. Пока нет другого метода, способного конкурировать с дуговой сваркой по своей простоте и универсальности.

В 1881 году Н. Н. Бенардос открыл дуговую сварку. В 1888 – 1890 гг. русский инженер Н. Г. Славянов разработал и запатентовал дуговую сварку металлическим электродом, являющимся одновременно и присадочным материалом. В 1907 г. - шведский инженер О. Къельберг применил металлические электроды с покрытием, которое позволило повысить качество сварных соединений. Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

Рис. 2.2 - Классификация способов сварки

По способу влияния на металл в процессе сварки дуга бывает косвенного (независимого) и прямого (зависимого) действия.

В первом случае основной металл не включен в сварочную цепь и нагревается преимущественно за счет теплопередачи от газов дуги и ее излучения. Данный способ в настоящее время в промышленности не применяют.

При сварке дугой прямого действия металл относится к элементам сварочной цепи и выполняет роль одного из электродов. Он разогревается главным образом за счет бомбардировки его поверхности электрически заряженными частицами. Удельная мощность нагрева поверхности металла при этом в области электродного пятна весьма высока и составляет от 103 до 105 Вт/см2.

Сварку осуществляют плавящимися и неплавящимися электродами. Первый называется сваркой по способу Н. Г. Славянова, а второй - по методу Н. Н. Бенардоса.

Плавящиеся электроды делаются из стали, алюминия и некоторых других металлов. Они еще выполняют роль присадочного материала, из которого в значительной степени состоит сварной металлический шов. Угольные (графитовые) или вольфрамовые электроды являются неплавящимися и не принимают участия в образовании шва. В этом случае присадочный материал вводится дополнительно сбоку в виде проволоки или прутка.

Для питания дуги может быть применен постоянный или переменный, одно- или многофазный токи, низкой или высокой частоты; возможно использование усложненных комбинированных схем.

При сварке используется следующий режим: Uд = 10 - 50 В; Iд = 1 – 3000 А; Рд = 0,01 – 150 кВт, где Iд – сила тока, Uд – напряжение и Рд – мощность дуги.

Зажигание дуги выполняют кратковременным коротким замыканием электрода на изделие. Ток короткого замыкания (КЗ) практически мгновенно расплавляет металл в точке контакта, в результате чего образуется жидкая перемычка. При отводе электрода она растягивается, металл перегревается и его температура достигает точки кипения; пары металла и газы под действием термо- и автоэлектронной эмиссии ионизируются - возбуждается дуга. При сварке неплавящимся электродом дугу возбуждают бесконтрольным способом, ионизируя высокочастотными импульсами.

Сварочная дуга, как источник тепла, имеет сложное пространственное строение. Основаниями дуги являются резко очерченные, ярко светящиеся пятна на поверхности электродов. Через них проходит весь ток, плотность которого может достигать нескольких сот ампер на 1 мм2. В дуге постоянного тока различают катодное и анодное пятна. Электропроводный газовый канал между пятнами представляет собой плазму - смесь нейтральных атомов, электронов и ионов из атмосферы, окружающей дугу, и из веществ, входящих в состав электродов и флюсов. Он имеет форму усеченного конуса и подразделяется на 3 области: катодную протяженностью порядка 10-3 - 10-4 мм, анодную - толщиной 10-2 - 10-3 мм и столб дуги. Столб дуги - наиболее длинная и высокотемпературная зона. Температура у его оси достигает 6000 - 8000 К. Температура пятен значительно ниже - она обычно близка к точкам кипения материала электродов (для стали - 3013 К). Поэтому в обеих областях очень велик градиент температур (около 3×106 К/мм), который создает мощный тепловой поток от столба дуги к катодному и анодному пятнам.

В столбе дуги падение напряжения невелико; напряженность поля в нем составляет всего 1 - 5 В/мм и почти не зависит от длины. Значительная часть напряжения дуги падает в приэлектродных областях; 4 - 5 В в анодной области и от 2 до 20 В в катодной. Протяженность областей мала, поэтому напряженность поля в них достигает 2×105 и 103 В/мм, соответственно.

Мощность, выделяющаяся в столбе дуги, определяется напряженностью поля, силой тока дуги и длиной столба. Она частично расходуется на нагрев металла, в некоторой степени – рассеивается излучением в пространство. Чем больше заглубление дуги в свариваемый металл, тем меньше потери на излучение столба и выше коэффициент полезного действия дуги (КПД).

Напряжение дуги, т. е. разность потенциалов между электродами, зависит от длины дуги, силы тока, а также от материалов и размеров электродов и состава плазмы дуги.

Зависимость напряжения дуги от силы тока при постоянной длине дуги называют статической вольт-амперной или просто статической характеристикой дуги. Она нелинейна и состоит из трех участков - падающего I, жесткого II и восходящего III. Для дуги длиной 4 мм с плавящимся стальным электродом диаметром 4 мм граница падающего участка - примерно 40 - 50 А, жесткого - около 350 А.

При малых токах тепловые потоки из приэлектродных областей к электродным пятнам недостаточны для разогрева последних до точек кипения материала электродов. Поэтому перепад температур между столбом дуги и электродными пятнами очень большой, а значит, велико и падение напряжения в приэлектродных областях. При этом значительно и снижение U в столбе, так как он относительно «холодный» и степень ионизации газа мала. Поэтому для горения дуги на малых токах требуется высокое напряжение. С увеличением силы тока растут температуры разогрева электродных пятен и столба дуги, а значит, уменьшается падение U в приэлектродных областях и в столбе дуги. В результате напряжение дуги с ростом силы тока уменьшается и характеристика получается падающей.

Изменение силы тока в области средних значений (отрезок II, рис. 4.19, а) сопровождается пропорциональным модифицированием сечения столба дуги и площадей обоих пятен (диаметр их меньше такового у электрода). Плотность тока в столбе не меняется, и напряжение дуги в целом остается постоянным.

В зоне больших токов катодное пятно перекрывает весь торец электрода, рост силы тока происходит не за счет повышения площади токопроводящего канала, а вследствие роста плотности. Поэтому для увеличения силы тока необходимо поднять напряжение, причем зависимость между ними почти линейная. Чем меньше диаметр электрода, тем ниже сила тока, при которой характеристика дуги становится возрастающей.

При постоянной силе тока напряжение дуги практически линейно зависит от ее длины.

Для стальных электродов а = 8 - 25 В; b = 2,3 - 4,3 В/мм. Поэтому увеличение длины дуги при прочих равных условиях приводит к смещению ее статической характеристики вверх, уменьшение - вниз, так как падение напряжения в столбе дуги меняется пропорционально его длине.

Сварочная дуга может работать на постоянном и на переменном токе. Переменным током дугу питают от сварочного трансформатора, постоянным - от сварочных выпрямителей и генераторов. Генераторы в большинстве - коллекторные с приводом от трех фаз асинхронного двигателя или от двигателя внутреннего cгорания. Генератор в комплекте с приводом от асинхронного двигателя называют сварочным преобразователем, а от двигателя внутреннего сгорания – агрегатом. Последние используют, главным образом, для сварки в полевых условиях, где нет электросетей.

Большинство источников предназначено для питания током одного сварочного поста. Но в цехах с большим числом сварочных постов экономичнее использовать многопостовые источники, питающие несколько постов одновременно.

Постоянный ток имеет определенные технологические преимущества по сравнению с переменным. На нем дуга горит устойчивей. Меняя его полярность можно регулировать соотношение между интенсивностью нагрева электрода и изделия. Поэтому долгое время считалось, что высококачественные сварные соединения можно получать только на постоянном токе. Однако современные электроды позволяют на большинстве материалов получать качественные швы и на переменном токе. Использование переменного тока для питания дуги имеет ряд преимуществ. Главное из них - экономичность. КПД сварочного трансформатора составляет около 0,9; выпрямителя - примерно 0,7; а преобразователя с коллекторным генератором - приблизительно 0,45.

Таким образом, сварка переменным током энергетически вдвое выгоднее работы с преобразователем. Кроме того, сварочный трансформатор существенно надежнее, проще в эксплуатации и легче, чем источники питания постоянного тока. Поэтому большую часть объема дуговой сварки выполняют переменным током.

Внешней вольтамперной или просто внешней характеристикой источника питания дуги называют зависимость между током и напряжением на его выходе при установившемся режиме. Она может быть круто- и пологопадающей, жесткой и восходящей. Для разных процессов сварки нужны источники питания с разнообразными внешними характеристиками.

Для ручной дуговой сварки как плавящимся, так и неплавящимся электродом необходимы источники питания только с крутопадающими характеристиками. Типичным для ручной сварки является колебание длины дуги. Поэтому, чтобы размеры сварочной ванны и сечение шва были постоянными, необходимо обеспечить неизменность тока при изменениях длины дуги. Это и достигается использованием источника питания с крутопадающей характеристикой. Когда горит дуга, ток и напряжение на выходе источника питания равны аналогичным параметрам дуги. Режим горения дуги определяется точкой пересечения соответствующих внешней и статической характеристик, а таких пунктов два, но дуга будет гореть устойчиво только на установившемся режиме. Объясняется это следующим. Если по какой-либо случайной причине ток дуги снизится, то напряжение источника станет больше Uд и вызовет нарастание I в цепи, т. е. возврат к пункту Б. Если же ток дуги возрастет, то ее напряжение окажется больше такового у источника питания, что опять приведет в точку Б.

Таким образом, соответствующее этому пункту равновесие в системе дуга - источник является самоустанавливающимся.

Таким образом, для устойчивого горения дуги необходимо, чтобы крутизна падения внешней характеристики источника была больше крутизны падения статической характеристики дуги в точке их пересечения. Следовательно, когда работают на режимах, соответствующих падающему участку статической характеристики дуги, внешняя характеристика источника должна быть еще более крутопадающей. При работе на режимах, соответствующих почти горизонтальному участку статической характеристики дуги она будет устойчиво гореть и при крутопадающей, и при пологопадающей характеристике источника. Если режим дуги соответствует восходящему участку статической характеристики, то устойчивость горения дуги обеспечивается при любой характеристике - крутопадающей, пологопадаюшей, жесткой и восходящей. На практике, дополнительные ограничения на вид характеристики накладывает устройство механизма подачи электрода проволоки при механизированной сварке. В зависимости от него используют источники питания с жесткими или пологопадающими характеристиками. При изменениях длины дуги, ее статическая характеристика смещается вверх или вниз и соответственно сдвигается и точка пересечения статической характеристики дуги с внешней характеристикой источника, т. е. режим по току. Но величина изменения тока дуги при ручной сварке не превосходит нескольких процентов, так как характеристика источника питания крутопадающая.

Таким образом, ток практически не зависит от длины дуги. Изменяя длину дуги, можно повлиять на химический состав наплавленного металла, а не на ток и выделение тепла в электродных пятнах. Чтобы регулировать рабочий ток при ручной сварке, меняют внешнюю характеристику источника питания. Для этого любой источник имеет встроенное или выносное регулировочное устройство. Шкалу его часто градуируют в амперах сварочного тока. В одних источниках регулирование осуществляется изменением напряжения холостого хода, в других - крутизны внешней характеристики, в третьих - реализуется комбинированное плавно-ступенчатое регулирование - диапазон разбивается на две-три ступени с разным напряжением холостого хода, в пределах которых плавно регулируется крутизна характеристики.

Сварка под флюсом. Данный способ является самым старым методом механизированной дуговой сварки. Он осуществляется автоматами или шланговыми полуавтоматами голой сплошной проволокой. Зону стыка перед дугой засыпают слоем флюса толщиной до нескольких сантиметров.

Дуга горит под слоем флюса. Ее не видно, и поэтому процесс часто называют сваркой закрытой дугой. Часть флюса плавится и образует шлак защищающий жидкий металл от окисления кислородом воздуха. Толщина шлака значительно больше, чем при ручной сварке, поэтому качество защиты лучше. Флюсы выпускаются плавленые и керамические.

Плавленные флюсы получают расплавлением соответствующих шихт в печах и их последующей грануляцией. По своему составу они могут представлять собой различные оксиды металлов и плавиковый шпат.

Керамические флюсы представляют собой гранулированные смеси порошков на связке. Они более разнообразны по своему составу. Совместно с рудоминеральными веществами в них могут присутствовать ферросплавы, а также углеродистые и другие соединения.

В качестве электродов для сварки под флюсом используют специальную сварочную проволоку из хромоникелевой стали; их выпускают около 100 марок. Данный способ по сравнению с ручной дуговой сваркой более экономичен, обеспечивает более стабильное высокое качество соединений. Производительность в 5 - 20 раз выше.

Аргоно-дуговая сварка. Сущность аргоно-дуговой сварки неплавящимся вольфрамовым электродом заключается в следующем: дуга горит между нерасходуемым электродом и деталью. Через кольцевое сопло, по оси которого расположен электрод, непрерывно подают инертный газ (аргон), оттесняющий воздух от сварочной ванны. Присадочный материал в виде прутков или проволоки подают в дугу по необходимости сбоку вручную. Непрерывный поток газа из сопла горелки охлаждает нерасплавленный металл и тем самым сужает зону нагрева. При этом обеспечивается высококачественное и производительное соединение, особенно на небольших толщинах. Шлака нет, что удобно при сварке в несколько проходов. Поскольку инертный газ надежно защищает сварочную ванну от окисления, данный метод широко применяют для соединения химически активных металлов, алюминиевых и магниевых, жаропрочных и высоколегированных сталей и сплавов, титана и его сплавов и т. д.

Аргоно-дуговую сварку вольфрамовым электродом выполняют постоянным током прямой полярности. Это позволяет свести к минимуму нагрев электрода и расход дорогостоящего вольфрама. Однако дуга обратной полярности обладает ценным свойством - способностью очищать поверхность металла от окисных и нитридных пленок и других загрязнений благодаря катодному распылению. Поэтому при сварке сплавов на основе алюминия и магния производят ее на переменном токе неплавящимся электродом.

В те полупериоды, когда изделие является катодом, происходит очистка его поверхности. В следующем полупериоде усиливается расплавление основного металла и уменьшается нагрев вольфрамового электрода.

Сварку неплавящимся электродом всех других материалов проводят обычно дугой постоянного тока прямой полярности. Сварку в аргоно-вакуумных камерах выполняют вручную или автоматически.

Электрошлаковая сварка. Это оригинальный процесс. Суть его состоит в следующем. В замкнутое пространство между водоохлаждаемыми медными пластинами и вертикально установленными кромками свариваемых деталей засыпают флюс и подают электродную проволоку. Источник питания подсоединяют к электродной проволоке и свариваемым деталям. В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак. Он шунтирует дугу, та гаснет и выходная цепь источника питания замыкается через шлак - начинается собственно электрошлаковый процесс. Шлак разогревается до высокой температуры, от его тепла расплавляется основной металл и электрод. Расплав стекает вниз, выжимая шлак вверх, и постепенно остывает и затвердевает. Так последовательно, передвигая пластины и электроды снизу вверх, проваривают весь шов. Электрошлаковым способом за один проход без разделки кромок сваривают любые толщины, начиная с 16 мм. Длинные стыки можно заваривать с помощью «плавящегося» мундштука» - стальной трубки, установленной неподвижно в зазор между свариваемыми деталями. Электродную проволоку подают по этой трубке, чтобы она не отклонялась.

Флюсы для электрошлаковой сварки должны иметь высокую электропроводность в жидком состоянии и оптимальную вязкость. Применяются флюсы, которые содержат повышенное количество плавикового шпата - CаF2, а именно, на 70 – 100 % состоят из фторида кальция.

Существенный недостаток электрошлаковой сварки - сильный разогрев околошовной зоны, приводящей к ухудшению свойств металла. Для устранения этого явления можно произвести последующую термообработку шва.

Электронно-лучевая сварка.Сущность процесса: свариваемые детали, подогнанные по стыку без зазора (менее 0,3 мм), помещают в вакуумную камеру и подают на стык электронный луч - пучок электронов, движущихся с большой скоростью. При соударении с изделием электроны тормозятся, их кинетическая энергия переходит в тепловую и расплавляет металл. Перемещая электронный луч вдоль стыка, получают сваркой шов.

Электронный луч фокусируется в пятно диаметром 0,1 - 0,5 мм и менее. Мощность нагрева равна произведению тока луча на ускоряющее напряжение, которое составляет от 10 до 150 кВ (ток - миллиамперы), а мощность достигает 1,5 - 100 кВт и более. Рабочий вакуум в ЭПУ составляет 10–2 – 10-3 Па (10-4 - 10-5 мм рт. ст.). Перемещение луча по стыку достигается либо перемещением детали при неподвижном луче, либо его отклонением электрическим или магнитным полем. Последнее очень удобно для автоматизации процесса.

Процесс ЭПС имеет характерные особенности, дающие ему два преимущества: 1) сварка протекает в вакууме; 2) интенсивность нагрева очень велика.

Первое превосходство заключается в том, что сварка в вакууме исключает окисление и позволяет осуществлять качественное соединение химически активных металлов (например, титановых сплавов).

Сущность второго преимущества в том, что интенсивный точечный нагрев приводит к очень быстрому плавлению и затвердеванию. В результате шов получается мелкозернистым с высокими механическими свойствами.

Отсутствие деформация при электронно-лучевой сварке способствует широкому применению ее в машиностроении. Основные препятствия широкому распространению ЭЛС - это сложность и дороговизна установок и необходимость защиты персонала от мощного потока рентгеновского излучения, возникающего при работе установки.

Светолучевая сварка.К лучевым видам сварки относится лазерная - способ соединения плавлением, при котором металл нагревается излучением лазера. Механизм процессов при лазерной сварке во многом схож с электронно-лучевой, но для выполнения первой не обязательно вакуумировать зону шва и не требуется защита от рентгеновского излучения. Но мощность лазерных установок ограничена несколькими киловаттами, поэтому можно сваривать металлы толщиной до 1 мм.

Холодная сварка - это соединение под давлением при комнатной температуре. Наиболее распространены точечная и стыковая холодная сварка. Точечной сваркой соединяют внахлест листы толщиной 0,2 - 15 мм, сжимая их крупными или прямоугольными пуансонами. Сварную точку получают, вдавливая пуансон на глубину 0,7 - 0,9 толщины. Таким образом сваривают только пластичные материалы: алюминий, медь, никель, техническое чистое железо, свинец и некоторые другие. Давление для сварки меди 2000, а для отожженного алюминия 300 - 600 МПа.

Стыковую холодную сварку производят непосредственным сдавливанием между собой свариваемых изделий, закрепленных в зажимах. Данным способом можно сваривать медь, алюминий, никель, свинец, а также алюминий с медью, сталью, никелем, свинец с железом и др. Алюминиевые и медные провода сечением 2,5 – 4,0 мм2 можно сваривать ручными клещами, а сечение до 1500 мм2 сваривают на специальных стационарных машинах.

Возможности холодной сварки существенно расширяются, когда производится одновременное смещение свариваемых деталей вдоль соединенных поверхностей - так называемая сварка сдвигом. Промышленное применение нашла клинопрессовая сварка и ее модификации.

Электроконтактная сварка.Это способ получения сварного шва в результате нагрева соединяемых деталей проходящим через них током и последующей пластической деформации зоны совмещения. Для этого к двум (или нескольким) сжатым вместе деталям с помощью специальных электродов подводят ток небольшого напряжения и большой силы (3 – 8 В, до нескольких десятков кА). При прохождении тока в деталях, контактах между ними и местах взаимодействия изделий с электродами выделяется тепло. Большая его доля высвобождается в зоне соединения деталей, так как здесь достигается максимальное электросопротивление, из-за осуществления контакта по вершинам микровыступов соприкасающейся поверхности, на которой к тому же присутствуют пленки окислов.

Основными способами контактной сварки являются точечная, шовная и стыковая.

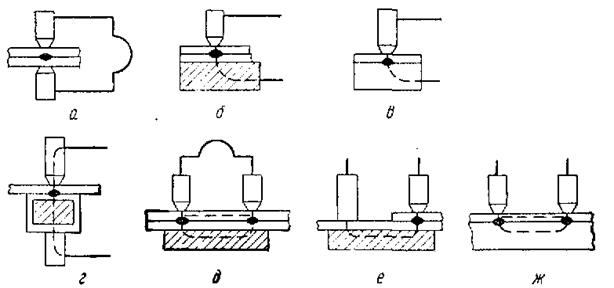

Точечная сварка - это способ получения нахлесточных соединений, при котором детали зажимают между подводящими электродами и сваривают отдельными точками (рис. 2.3).

Рис. 2.3 - Схемы основных методов точечной сварки

Существует много приемов контактной сварки, различающихся способом подвода тока. Наиболее распространена сварка двумя электродами с двусторонним подводом тока (рис. 2.3а). При сварке-прихватке в процессе сборки узла в качестве одного из электродов используют плоскую медную шину (рис. 2.3б). Если одна из свариваемых деталей в три и более раза толще другой и достаточно жесткая, чтобы она не прогибалась в месте сварки, то можно подвести ток к ней (рис. 2.3в). Когда одна из деталей тонкостенная полая, применяют токопроводящие вставки (рис. 2.3г). Во многих случаях употребляют односторонний подвод тока (рис. 2.3д - ж). Это позволяет увеличить производительность благодаря постановке сразу двух точек и упрощает механизацию процесса. Одностороннюю точечную сварку выполняют с использованием токопроводящей подкладки (рис. 2.3д, е) или без нее, если обращенная к электродам деталь значительно тоньше (рис. 2.3ж).

Электроды изготавливают из медных сплавов, имеющих высокую тепло- и электропроводимость, и охлаждают изнутри водой. Установлено, что сопротивление контакта электрод - деталь вдвое меньше между деталями. Кроме того, электроды изнутри охлаждаются водой, поэтому нагрев локализуется на участке соприкосновения деталей между собой. Металл на этом участке плавится и образуется линза жидкости. Благодаря сжатию электродами твердый нагретый металл вокруг линзы расплава деформируется и образует кольцевой поясок, предотвращающий вытекание расплава в зазор между деталями. Одновременно осуществляется защита расплава от попадания воздуха и окисления. Получив линзу расплава требуемого размера, ток выключают, расплав затвердевает, и образуется сварная точка. Электроды же продолжают сжимать детали, пластически деформируя их. Это обжатие зоны расплава способствует ликвидации усадочных трещин. Недостатком является появление вмятин под электродами на поверхности деталей.

Из многих схем соединения при контактной точечной сварке наиболее распространенной следует считать сварку двумя электродами с двухстронним подводом тока (рис. 2.3а).

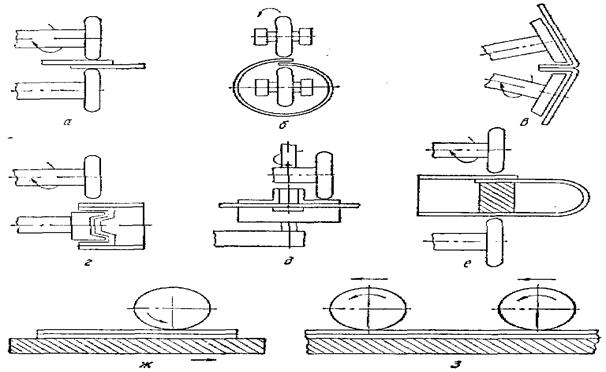

Шовная сварка - это способ соединения деталей швом, когда шов образуется из прилегающих друг к другу сварных точек. Если точки перекрываются, то шов получается герметичным. В отличие от точечной сварки здесь электродами являются вращающиеся дисковые рамки, которые зажимают и передвигают детали (рис. 2.4).

Рис. 2.4 - Изображение способов шовной сварки

Виды шовной сварки различаются способом подвода сварочного тока (с двух сторон или с одной) и расположением роликов относительно изделия. Двухсторонняя шовная сварка аналогична подобной точечной (рис. 2.4а - в). Вместо второго ролика для получения кольцевых швов можно использовать оправку, плотно входящую внутрь изделия (рис. 2.4г), вращающуюся медную подставку (рис. 2.4д). Для сварки тонкостенного изделия как показано на рис. 2.4е, используют массивную медную проставку. Иногда свариваемые детали устанавливают на массивную медную шину. При этом подвод тока может осуществляться с двух (рис. 2.4ж) или с одной стороны (рис. 2.4з).

Наиболее распространенный вариант шовной сварки - прерывистая, когда рамки вращаются непрерывно, а ток включают периодически на определенные промежутки времени.

Стыковая сварка - способ соединения деталей по всей плоскости их касания. Существуют две основные ее разновидности: сварка сопротивлением и сплавлением.

При сварке сопротивлением детали зажимают в губках сварочной машины, сжимают усилием по свариваемой поверхности и включают ток. При этом в месте контакта (стыка) происходит сильный разогрев деталей, приводящий к сплавлению микровыступов, после чего площадь контакта увеличивается, сопротивление падает и происходит разогрев самих деталей, у которых по мере увеличения температуры растет и электросопротивление.

Когда температура достигает 0,8 - 0,9 Тпл свариваемого металла, происходит сварка с образованием утолщения в месте соединения. В результате пластической деформации и быстрой рекристаллизации в зоне контакта образуются новые рекристаллизованные зерна из материала обеих деталей. Этим и обеспечивается прочность соединения.

Контактная сварка по объему производства занимает в сварных конструкциях второе место после дуговой (около 30 %). Область ее применения чрезвычайна широка. Этими способами сваривают: кузова автомобилей, бытовые холодильники, самолеты, электронные лампы, детали приборов, арматуру железобетона и др. Основные отличительные особенности контактной сварки - высокая производительность, простота технологических схем, дающая возможность легко механизировать и автоматизировать процесс, надежность соединений, культура производства и т. д.

Поэтому объем применения контактной сварки непрерывно возрастает, особенно в серийном и массовом производстве.

Газовая сварка.Газовая сварка - это способ соединения плавлением, при котором металл нагревают пламенем газа, сжигаемого в смеси с кислородом. Газовым пламенем металл нагревается медленнее, чем дугой, и ширина зоны термического влияния значительно больше. Интенсивность нагрева 102 - 103 Вт/см2, что гораздо меньше, чем при дуговой сварке (103 - 105 Вт/см2). Управлять процессом при газовой сварке легче, чем при дуговой: он не такой быстрый, в широких пределах можно регулировать интенсивность нагрева, приближая или отдаляя горелку, что очень существенно при сварке малых толщин. Оборудование для газовой сварки простое и мобильное (передвижное). Поэтому газовую сварку широко применяют для соединения изделий из тонкого листа, трубопроводов небольшого диаметра, деталей из чугуна, бронзы и цветных сплавов, а также для выполнения наплавочных работ. Основные недостатки газовой сварки: меньшая производительность и худшие показатели экономичности, большие деформации основного металла, перегрев и рост зерна в сварном соединении.

В качестве горючих газов преимущественно используют ацетилен (С2Н2), а иногда природные газы, пропан-бутановые смеси (сжиженные), водород, пары бензина и керосина, нефтяные газы и др.

Наивысший теплотворной способностью среди указанных газов обладает ацетилен и при сгорании обеспечивает самую высокую температуру до 3200 °С. Ацетилен получают в специальных генераторах из карбида кальция СаС2 при его взаимодействии с водой: СаС2 + Н2О = Са(ОН)2 + С2Н2. При разложении 1 кг СаС2 образуется 250 - 300 л ацетилена.

Ацетилен относится к непредельным углеводородам, легче воздуха, бесцветен и имеет слабый эфирный запах. При избыточном давлении (свыше 1,75 атм) ацетилен становится взрывоопасным. Он хорошо растворяется в ацетоне (соотношение 1 : 23). Этим его свойством пользуются для хранения в баллонах. Ацетиленовые баллоны заполняют пористой массой (активированным углем), пропитанной ацетоном. Ацетилен заливают в баллоны под давлением 15 - 16 атм, он растворяется в ацетоне при нормальной температуре. В таком виде его хранение безопасно. Ацетиленовые баллоны окрашивают в белый цвет.

Сварку проводят при непосредственном питании от генератора или от ацетиленового баллона. Ацетилен и кислород смешивают в нужной пропорции в сварочной горелке. Кислород поставляют в сварочной горелке в сжатом или сжиженном состоянии. Сжатый кислород хранят и транспортируют в баллонах вместимостью 40 л, в которых вмещается 6 м3 газа, сжатого давлением 15 МПа (150атм). Жидкий кислород используют с помощью газификаторов для централизованного питания сварочных постов по стационарным трубопроводам.

Сварочные горелки служат для образования газосварочного пламени. Горелки бывают низкого и среднего давления. В горелки среднего давления ацетилен подается при избыточном давлении 0,25 - 0,50 атм. При низком давлении ацетилена 0,01 - 0,05 атм используется принудительное его засасывание при помощи разрежения, создаваемого кислородной струёй на выходе из инжектора горелки. Инжекторная горелка получила наиболее широкое распространение, так как она более безопасна и универсальна (может работать при среднем и низком давлении).

Кислород под давлением 3 - 4 атм поступает в горелку и через ниппель, регулировочный вентиль и трубку подается к инжектору. Создавая значительное разрежение за инжектором, кислород засасывает ацетилен, поступающий через ниппель и вентиль, в камеру смешения, где и образуется горючая смесь. По наконечнику горючая смесь поступает в мундштук, при выходе из которого сгорает и образует сварочное пламя.

Горелки описанного типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что обеспечивает возможность регулирования мощности газосварочного пламени.

Ацетилено-кислородное сварочное пламя состоит из трех основных зон.

Во внутренней части пламени 1 (адре) происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука. В зоне 2 осуществляется горение ацетилена за счет первичного кислорода, входящего в состав газовой смеси С2Н2 + О2 = 2СО + Н2. Температура здесь наивысшая. Продукты сгорания - восстановительные газы. Данный участок называется сварочной зоной. В области 3 происходит вторая стадия горения продуктов, образующихся во второй зоне по реакции: 2СО + Н2 + 3/2О2 = 2СО2 + Н2О. В результате полного сгорания ацетилена выделяются углекислый газ и влага.

Газовое пламя при соотношении газов О2 : С2Н2 = 1 может быть нормальным. Им сваривают большинство сталей. При увеличении концентрации кислорода оно приобретает голубоватый оттенок и имеет остро очерченное ядро. Такое пламя является окислительным и его используют только при сварке латуни. Если же увеличить содержание ацетилена, то пламя становится науглероживающим, приобретает красноватый оттенок, становится коптящим и удлиняется. Его применяют для сварки чугуна и цветных металлов.

Пайка

Пайкой называется процесс соединения металлов в твердом состоянии с введением в зазор между ними расплавленного присадочного металла (припоя), имеющего температуру плавления меньше таковой у основного металла. При пайке основной металл не расплавляется. Образование соединения без расплавления основного металла обеспечивает возможность распая соединения.

При пайке заготовки соединяются в результате смачивания, растекания жидкого припоя по нагретым поверхностям и затвердения его после охлаждения. Свойства паяных соединений (прочность, герметичность, надежность и др.) зависят от характеристик материала заготовок, припоя, способа нагрева, зазоров, типа соединения.

Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных процессов, протекающих между ним и основным металлом. По прочности паяные соединения уступают сварным.

Диффузионные процессы зависят от качества подготовки поверхностей, наличия на них окислов или загрязнений, а также от температуры и времени пайки.

По условию заполнения зазора припоем пайку можно разделить на капиллярную и некапиллярную. Капиллярная, в свою очередь подразделяется на: контактно-реактивную, реактивно-флюсовую и диффузионную.

Наибольшее распространение в промышленности получила капиллярная пайка с готовым припоем и пайка-сварка. Припои должны хорошо растворять основной металл, обладать смачивающей способностью и быть дешевыми и недифицитными. Припои представляют собой сплавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особо легкоплавкие (Тпл < 145 °С), легкоплавкие (Тпл = 145 - 450 °С), среднеплавкие (Тпл = 450 - 1100 °С) и тугоплавкие (Тпл > 1100 °С).

Применяются высокотемпературные (твердые) и низкотемпературные (мягкие) припои. Высокотемпературные имеют температуру плавления 500 °С и выше, а предел прочности 6 - 50 кгс/мм2. Низкотемпературные же - температуру плавления ниже 400 °С и предел прочности до 7 кгс/мм2. Изготавливают припои в виде прутков, проволок, листов, полос, спиралей, колец дисков, зерен и т. д.

Флюсы служат для растворения и удаления окислов и загрязнений с поверхности металла, защиты его от окисления, улучшения смачиваемости и растекания припоев. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы выпускают в виде порошков, паст в жидком виде.

Для низкотемпературной пайки используют канифольные и галогенидные флюсы. Применяют чистую канифоль и раствор канифоли в спирте, а также канифоль с добавками хлоридов, анилина и других органических веществ. С их помощью можно паять не только медные сплавы, но также стали, оцинкованное железо, никелированное железо.

Из галогенидных флюсов широко употребляют хлористый аммоний и хлористый цинк. Применяющийся последнее время анилин при пайке дает остаток, защищающий шов от коррозии.

Для пайки алюминиевых и магниевых сплавов используют высокоактивные флюсы на основе хлоридов, фторборетов и органических веществ.

При высокотемпературной пайке углеродистых сталей, чугуна и медных сплавов медно-цинковыми и серебряными припоями употребляют в качестве флюса борную кислоту и буру в различных сочетаниях. При пайке легированных сталей и жаропрочных сплавов в состав флюса вводят фториды натрия, калия, лития и кальция. Для высокотемпературной пайки алюминиевых, магниевых и титановых сплавов применяют флюсы, состоящие из хлоридов и фторидов.

Пайку электрических контактов в подавляющем большинстве производят мягкими припоями. Поверхности спая хорошо очищают механическими или химическими средствами (флюсами). Чаще всего в качестве флюсов используют канифоль или паяльную кислоту. Иногда применяют предварительное сужение паяемых деталей, нагревая паяльником место стыка, подводят к паяльнику припой, расплавляют его и добиваются затекания жидкого припоя в зазор. После этого соединяют паяемые детали. Отводят паяльник и охлаждают припой, который затвердевает.

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространена в промышленности пайка в печах, индукционная, погружением, газопламенная и паяльниками. Выбор способа пайки выполняют исходя из требований, предъявляемых к паяемому изделию, с учетом состава и свойств заготовок и припоя, типа производства и наличия на предприятии соответствующего оборудования.

Основными типами паяных соединений являются: внахлестку, встык, вскос, в тавр, в угол и соприкасающиеся. Зазор между соединениями поверхностями должен быть таким, чтобы улучшить заполнение припоем под действием капиллярных сил и увеличить прочность соединения. Так, для серебряных припоев устанавливают зазор до 0,05 мм, а для меди - до 0,012 мм.

Вопросы для самопроверки

1. Что такое сварка изделий? Покажите ее сущность. Какими основными средствами ее осуществляют?

2. Приведите схему классификации методов сварки?

3. В чем заключается электродуговая сварка? Какими дугами она выполняется?

4. Покажите строение сварочной дуги. Какие области в ней имеются?

5. Как производится зажигание дуги?

6. Что такое вольтамперные характеристики дуги и источника питания? Каково основное условие устойчивого горения дуги?

7. В чем заключается как способ сварка под флюсом? Каковы ее преимущества и недостатки?

8. Что такое аргонно-дуговая сварка? Как она выполняется?

9. Покажите сущность электрошлаковой сварки. В чем заключается ее существенный недостаток?

10. Опишите электронно-лучевую сварку и отметьте два ее преимущества.

11. В чем отличие светолучевой сварки от других методов? Какими способами она производится?

12. Что такое электроконтактная сварка? Перечислите и охарактеризуйте основные методы ее выполнения.

13. Газовая сварка. Опишите ее режимы и оборудование. Какие газы используют при ней в качестве горючих?

14. Почему наибольшего применение при этом достигает ацетилен? Приведите его способ получений и свойства.

15. Что такое сварочные горелки? Для чего они служат? Приведите схему инжекторной горелки и опишите принцип ее действия.

16. Чем отличаются процессы пайки и сварки? Какие металлы и сплавы можно паять? Что такое капиллярная и некапиллярная пайка?

17. Дайте определения припоя и флюса как материалов при пайке. Какие они бывают?

Раздел 3. Неметаллические материалы теплоэнергетики.

Дата добавления: 2015-09-21; просмотров: 1760;