Реальное строение металлических кристаллов

Кристаллы металлов имеют небольшие размеры, разветвлены, поэтому металлические изделия состоят из большого числа кристаллов. Металлические изделия имеют поликристаллическое строение, при относительно быстром охлаждении, значительном переохлаждении. При очень медленном охлаждении можно получить крупный кристалл – монокристалл, который получают для полупроводниковой промышленности, научных исследований.

Характер кристаллического строения определяет свойства металлов. Замечено, что с уменьшением зерна, прочность увеличивается и наоборот.

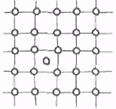

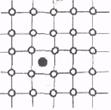

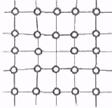

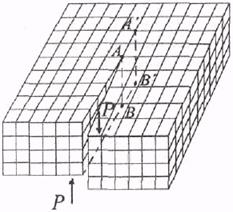

Выявленная в процессе эксплуатации и испытаний прочности металлов (фактическая прочность), на 2 – 3 порядка ниже их теоретической прочности, которой обладают бездефектные металлы. Это объясняется наличием в реальном металле концентратов напряжений металлургического характера (неметаллические включения, ликвация, микротрещины, мелкие газовые пузыри, рыхлоты и т.п.) и дефектов кристаллической решетки (дислокации, вакансии, атомные внедрения элементов), которые показаны на рисунке 2.

а б в

г д

е ж

Точечные дефекты в кристаллической решетке:

а –вакансии;

б– атом внедрения;

в – примесный атом внедрения;

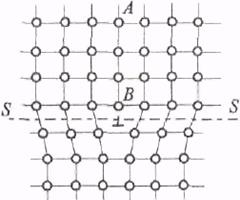

г – схема краевой дислокации;

д – схема винтовой дислокации;

Схема нагружения силой Р идеальной кристаллической решетки:

е – начало;

ж – конец

Рисунок 2 – Дефекты кристаллических решеток

Наличие в металле перечисленных дефектов способствует тому, что межатомные силы задействуются на малом отрезке упругой деформации, затем происходит упруго - пластическая деформация, когда задействует так называемый дислокационный механизм упруго - пластической деформации, развитие которого завершается в конце разрушением металла.

Это показывает, что фактическая, техническая прочность в сотни (иногда тысячи) раз меньше теоретической.

Кристаллическая решетка реального металла геометрически не идеальна: нередко отсутствуют атомы, находятся экстраплоскости, идущие от границы до границы зерна. Наиболее характерные дефекты точечные и линейные. К точечным дефектам относятся вакансии и внедренные атомы. Вакансии – это отсутствие атома в узле кристаллической решетки. Атомы внедрения находятся в междоузлиях кристаллической решетки. Это обычно элементы с малым размером атомов: водород, углерод, азот, и др. Линейные дефекты называются дислокациями, которые образуются в результате локальных или местных смещений кристаллографических плоскостей. Дислокации обозначаются знаком «┴» или «┬». Дислокации бывают краевыми, винтовыми; они при наложении силы могут двигаться, перемещаться, изменяясь, превращаясь друг в друга (рис. 2).

При повышении температуры количество вакансий и дислокаций увеличивается, при закалке количество дислокаций также увеличивается. При пластической деформации как в холодном, так и в горячем состоянии количество дислокаций увеличивается и они двигаются, образуя линии скольжения, по которым одни слои металл смещаются относительно других.

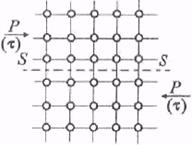

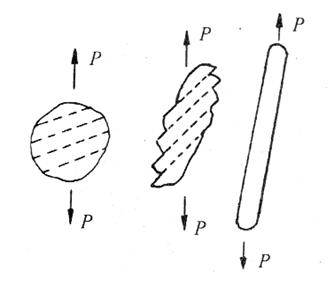

На рисунке 3 показана схема упруго - пластической деформации зерна металла. Во время деформации, которую обычно называют пластической, зерна металла под действием силы P «расслаиваются» на пачки скольжения, которые смещаются друг относительно друга по линиям скольжения, которые образуются по лавинообразному образованию и смещению дислокаций по определенным плоскостям – системам скольжения в кристаллической решетке. Это приводит к вытягиванию зерен металла их измельчению. Прочность металла на разрыв вдоль зерен, вдоль волокон всегда больше, чем поперек.

Рисунок 3 – Схема пластической деформации отдельного зерна металла

а б в г

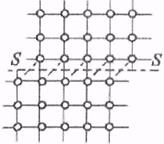

Рисунок 4 – Схема работы дислокационного механизма пластической деформации (эстафетное движение к границе)

Из рисунка 4 видно, это экстраплоскость 1 – 1, содержащая дислокацию, под действием напряжения оттесняет противолежащую полуплоскость 2 – 2 в промежуточное положение, превращая ее в новую экстра плоскость 1' – 1' становится продолжением бывшей экстроплоскости 1 –1 (рис. 4 а, б). Описанный процесс повторяется с экстроплоскостями, линиями скольжения и их дислокациями до тех пор пока экстра плоскость 4 – 4 не выйдет за границу зерна, образуя ступеньку величиной с параметр решетки (рис. 4 б, в, г). При эстафетном передвижении экстроплоскости и дислокации каждый раз разрывается одна связь между атомами, находящимися по разные стороны от плоскости сдвига S – S, а остальные связи не разрываются. По мере выхода на границу зерна новых дислокаций ступенька растет, превращается в зародыш сдвига. Это приводит к взаимному передвижению пачек скольжения. Под действием силы смещения пачек происходит не только по существующим дислокациям, линиям скольжения, но и по новым, огромное количество, которых возникает в процессе деформации.

Если в 1 см3 металла вначале деформации с приложением сил находится 106–10 8 штук дислокаций, то в процессе пластической деформации их количество достигает величины 108 – 1012 штук. Если напряжения, дислокации не снимать с помощью термообработки особенно при деформации в холодном состоянии, то количество дислокаций на границах зерен, возрастая, достигает критической величины. В местах большего скопления дислокаций и сдвигов пачек скольжения на границах зерен возникают зародыши микротрещин, которые достигая критических размеров, превращаются в макро трещины, что приводит к разрушению металла.

Металл с более мелким зерном имеет более высокую прочность, так как границы соседних зерен препятствуют распространению дислокаций, линий скольжения, вытягиванию зерна, образованию микротрещин на ранних стадиях деформации.

Размером зерна металла можно управлять целенаправленно путем модифицирования модификаторами I рода– Ti, Nb, Ta, Mo, Zr, V, W и др. и модификаторами II рода – Mg, Ca, РЗМ, CaSi и др., изменяя условия кристаллизации, и термической обработкой.

В кристаллах всегда наблюдается анизотропия, т.е. изменение (неодинаковость) свойств в зависимости от направления испытаний. Изменяются механические, магнитные, электрические, звуковые, оптические и др. свойства. Анизотропные кристаллы, их образования, литые заготовки, слитки, прокат и т.д.

Рассмотрим основные элементы дислокационной структуры(факторы), влияющие на передвижение дислокаций под действием сил.

Механические свойства, прочность металла зависит от физико – химических свойств, дислокаций, факторов затрудняющих передвижения дислокаций. Основными из них являются границы зерен и субзерен, дисперсные твердые включения, способствующие изменению зерна, элементы с малыми радиусами атомов (C, N, др.), создающие атмосферы Коттрена; дефекты упаковки и искожения в кристаллической решетке, имеющие в двух направлениях большую, а в одном - очень малую протяженность (атмосферы Сузуки).

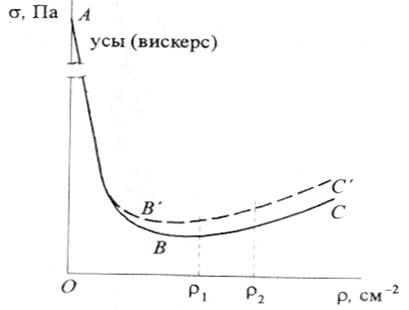

Согласно теории И.А. Одинга зависимость между прочностью металла (σ) и полностью дислокаций (ρ) имеет зависимость представленную на графике (рис. 5).

Рисунок 5 – Зависимость прочности металла σ от плотности дислокаций р при лесе дислокаций ВС и при более сложной дислокационной структуре В׀С׀

Точка А соответствует прочности бездефектного идеального металла, т.е. теоретической прочности. На участке АВ по мере увеличения количества дислокаций наблюдается снижение прочности. В точке В при плотности дислокаций 106 – 108 см2 уменьшение прочности прекращается и начинается медленный постепенный рост на участке В – С из – за того, что перемещение дислокаций затрудняется по вышеперечисленным причинам. Специально выращенные «усы» по специальной нанотехнологии имеют практически теоретическую прочность, т.к. нет дефектов.

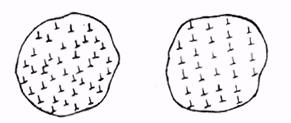

В зависимости от условий кристаллизации и формирования дислокационной структуры, дислокации могут располагаться в кристаллической решетке зерен хаотически (лес) или строго упорядоченно (стенки) (рис. 6). При упорядоченной структуре пластическая деформация затрудняется, так как прочность металла оказывается выше. Известно, что некоторые сплавы и металлы обрабатываются давление намного хуже, чем другие; имеют узкий интервал температур прокатки, больше самоупрочняются при холодной обработке давлением, хуже снимается наклеп и напряжения при термической обработке.

а б

а – лес дислокаций;

б – дислокационные стенки

Рисунок 6 – Хаотическое и упорядоченное расположение дислокаций

Известно, что дислокационной системой упрочнения (разрушения) можно управлять за счет выбора химического состава сплава, режимов термообработки, уменьшения концентраторов напряжения. К концентраторам напряжения в металле относятся трещины, включения графита, цементита, мелкие неметаллические включения типа Al2O3, SiO2, FeS, FeP, V2O5 и т.д., мелкие поры, раковины, газовые пузыри и другие нарушения сплошности. Концентраты напряжения в местах их расположения уменьшают расчетные напряжения в десятки и сотни раз. Это равноценно уменьшению фактического рабочего сечения детали. Вследствие этого металл разрушается при низком уровне прочности.

Известно, что при обработке металла давлением в холодном состоянии прочность и твердость возрастают, но уменьшается вязкость и пластичность. Это явление называется «наклепом». Наклеп – это самоупрочнение металлов и сплавов в процессе деформации (особенно холодной) за счет увеличения количества дислокаций, изменение формы зерна. Необходимо помнить, что существуют критические напряжения, критический уровень увеличения дислокаций, после которых в металле образуются зародыши микротрещин, переходящих в макротрещины. В результате наступает стадия разрушения.

Дата добавления: 2015-09-18; просмотров: 3443;