ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПО МЕТОДУ РОКВЕЛЛА

Цель работы:

1. Изучить метод определения твердости по Роквеллу, и область его применения.

2. Изучить устройство твердомера и приобрести навыки пользования твердомером.

3. Определить твердость заданных образцов по шкале А, В, С.

Приборы, материалы, инструменты:

1) твердомер ТК-2;

2) образцы из разных материалов для измерения твердости;

3) сменные наконечники;

4) отвертка.

Определение твердости по методу Роквелла основано на вдавливании в испытуемый материал стального закаленного шарика диаметром 1,59 мм (1/16) или алмазного конуса с углом при вершине 120° и последующем измерении глубины отпечатка. Вдавливание производится последовательными нагрузками: предварительной нагрузкой, равной 100 Н, и основной, зависящей от твердости и испытуемого материала.

Твердость по Роквеллу определяется по формуле:

,

,

где К – постоянная величина, равная для алмазного конуса 0,2, для стального шарика 0,26; h1 – глубина проникновения шарика (конуса), полученная после снятия основной нагрузки, мм; h – глубина проникновения шарика (конуса); С – цена деления индикатора, равна 0,002 мм.

Значение твердости на приборе Роквелла снимают непосредственно со шкалы индикатора, градуировка которой является величиной безразмерной. Прибор имеет три шкалы – В, С и А.

Шкала В (красная) предназначается для испытания твердых материалов, имеющих твердость по Бринеллю до 2300 МН/м. Для вдавливания применяется стальной шарик; основная нагрузка 1000 Н; твердость обозначается HRВ.

Шкала С (черная) предназначается для испытания твердых материалов, имеющих твердость по Бринеллю от 2300-7000МН/м. Для вдавливания применяется алмазный конус; основная нагрузка 1500 Н; твердость обозначается HRC.

Шкала А (черная) предназначается для испытания очень твердых материалов НВ > 7000 МН/м или тонких слоев. Для вдавливания применяется тот же алмазный конус; основная нагрузка 600 Н; твердость обозначается HRA.

Метод Роквелла является более совершенным, чем метод Бринелля, и благодаря высокой производительности и точности получил широкое применение в промышленности. Пользуясь специальными таблицами числа твердости по Роквеллу, можно перевести в числа твердости по Бринеллю.

Поверхность испытуемого образца должна быть плоской. Если испытанию подвергается изделия с изогнутыми поверхностями, то радиус кривизны последних должен быть снят и установлен призматический. На испытуемой и опорной поверхностях образца не должно быть окалины, трещин и выбоин, а также грязи или смазки. Для удаления указанных дефектов образец зачищают наждачной бумагой, напильником или мелкозернистым наждачным кругом, при этом температура образца не должна быть выше 100°С. Опорная поверхность образца должна обеспечивать плотное и устойчивое прилегание его к опорному столику. В зависимости от испытуемого металла испытание производится по соответствующей шкале согласно табл. 3.

Шкала А и С совмещены. На приборе отчет твердости берем непосредственно со шкалы. Толщина испытуемого образца должна быть не менее десятикратной глубины внедрения, чтобы на опорной поверхности не появлялась выпуклость или другие признаки действия нагрузки. В противном случае испытание считается недействительным.

Если по приложению предварительной нагрузки указатель отклонится более чем на 5 делений от вертикального положения, испытание считается недействительным.

Таблица 3

Таблица выбора режимов работы твердомера

| Примерная твердость по Бринеллю, МН/м | Обозначения шкалы | Вид наконечника | Нагрузка Н | Обозначения твердости по Роквеллу | Допускаемые предельные изменения |

| 600-2300 | В | Стальной шарик | HRB | 25-100 | |

| 2300-7000 | С | Алмазный конус | HRC | 20-67 | |

| Свыше 7000 | А | Алмазный конус | HRA | Свыше70 |

Расстояние центра отпечатка от края образца или от центра другого отпечатка при испытании по шкале А и С должно быть не менее 2,5 мм, по шкале В – не менее 4 мм. За число твердости принимается результат каждого испытания, причем на каждом образце должно быть произведено не менее трех испытаний и вычислено среднее арифметическое.

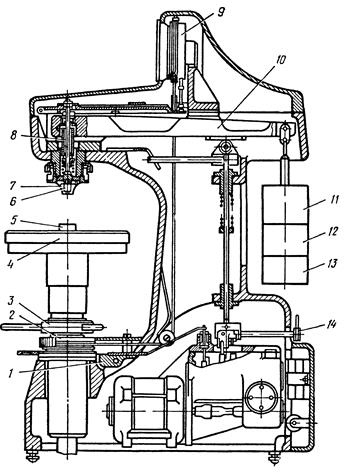

Схема прибора и измерения твердости по методу Роквелла показана на рис. 16. В зависимости от твердости испытуемого образца выбирают нагрузку и индентор по табл. 3. Нагрузку обеспечивает набор грузов, состоящий из одного постоянного 13 и двух переменных 12 и 11, каждый из которых дает соответственно нагрузку 500 Н, 400 Н и 500 Н. Твердостьобразца определяют по шкале индикатора 9. При испытании алмазным конусом под нагрузкой 1500 Н отсчет производят по черной шкале С, а под нагрузкой 600 Н – по черной шкале А; при испытании стальным шариком отсчет осуществляется по красной шкале В.

Рис. 16. Схема прибора ТР.

а) б) в)

Рис. 17. Шкала индикатора прибора ТР.

ВНИМАНИЕ!

Независимо от выбранной шкалы испытаний –

установка на ноль по шкале С.

В шпиндель 8 закрепляют оправку с индентором 6. Образец 5 устанавливают на столик 4 и, вращая по часовой стрелке маховик 3, поднимают столик до упора образца в ограничительный чехол 7 индентора, что создает предварительную нагрузку 100 Н (10 кгс). В момент упора образца в ограничительный чехол маленькая стрелка индикатора (рис. 17 а) должна дойти до точки, а большая стрелка установиться около нуля черной шкалы С. Совмещают большую стрелку индикатора с нулем шкалы С, вращая барабан 2. Такое совмещение производится при испытании всеми инденторами с любыми нагрузками. При нажатии на клавишу 1 электродвигатель опускает рычаг 10 с подвеской и грузами – создается общая нагрузка: предварительная + основная. При этом индентор углубляется в образец, а большая стрелка индикатора поворачивается против движения часовой стрелки (рис. 17 б). Длительность цикла испытания устанавливают рукояткой 14. Нормальный цикл испытания – 4 с, а ускоренный – 2 с. После окончания вдавливания основная нагрузка автоматически снимается. При этом большая стрелка индикатора поворачивается по часовой стрелке и указывает на соответствующей шкале число твердости по Роквеллу (рис. 17 в). Вращая маховик 3 против часовой стрелки, опускают стол 4 и освобождают образец 5. Пример оформления результатов проведенных испытаний представлен табл. 4

Дата добавления: 2015-09-11; просмотров: 4657;