ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ПО МЕТОДУ БРИНЕЛЛЯ

Цель работы:

1. Изучить устройство прибора ТШ-2М.

2. Освоить методики определения твердости по методу Бринелля.

Приборы, материалы, инструменты:

1) твердомер ТШ-2М;

2) образцы для измерения твердости;

3) микроскоп Типа МПБ-2 для измерения диаметра отпечатка.

Твердость – это свойство металла сопротивляться проникновению в него другого, более твердого тела определенной формы и размеров.

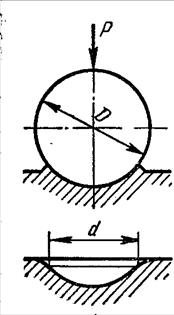

Твердость по методу Бринелля определяют путем вдавливания стального закаленного шарика диаметром 10,5 мм или 2,5 мм в испытуемую плоскую поверхность под действием заданной нагрузки в течение определенного времени (рис. 14).

Рис. 14. Схема испытания на твердость по способу Бринелля.

Выбор диаметра шарика, нагрузки и времени выдержки под нагрузкой производится в зависимости от рода и толщины испытуемого материала или образца. В табл. 1 приведены установленные ГОСТом нормы испытаний по Бринеллю.

Число твердости по Бринеллю определяется как отношение нагрузки к сферической поверхности отпечатка и обозначается НВ.

, (1)

, (1)

где Р – нагрузка на шарик, а F – площадь отпечатка (сегмента).

Поверхность шарового сегмента

, (2)

, (2)

где D – диаметр шарика в мм, а h – глубина отпечатка в мм.

Но проще измерить диаметр отпечатка d, тогда:

. (3)

. (3)

Подставляя значение h в формулу (2), получим:

, (4)

, (4)

а подставляя в формулу (1) получим:

(5)

(5)

Чем тверже металл, тем меньше диаметр отпечатка.

Диаметр отпечатка измеряется при помощи микроскопа МПБ-2, имеющего шкалу с ценой деления в 0,1 мм.

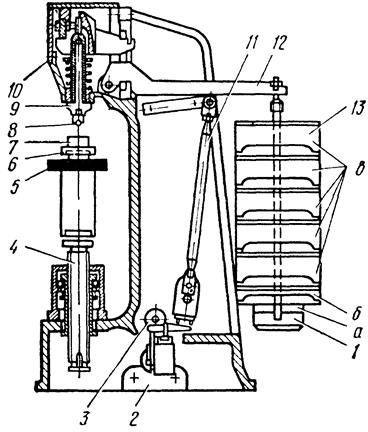

Во избежание сложных вычислений числа твердости для каждого отпечатка на практике пользуются готовыми таблицами, в которых приведены числа твердости в зависимости от диаметра отпечатков и нагрузки (табл. 2). Для определения твердости по Бринеллю пользуются твердомером типа ТБ (рис. 15). Прибор включает следующие механизмы, смонтированные на литой чугунной станине:

1. Механизм привода, состоящий из электродвигателя и червячного редуктора.

2. Механизм подъема стола.

3. Механизм подъема рычажного устройства.

4. Механизм переключения движения (реверсирования).

5. Механизмнагружения.

Рис. 15. Внешний вид прибора ТБ.

Определение твердости. На подвеску 1 устанавливают набор грузов 13. Сама подвеска создает нагрузку 1875 Н. В наборе имеются грузы а, б и в, создающие нагрузки 625 Н, 2500 Н, 5000 Н соответственно. В шпинделе 9 закрепляют наконечник с шариком 8. Образец 7 устанавливают на столик 6. Вращением штурвала 5 приводят в движение винт 4 и прижимают образец к шарику до совпадения указателя 10 с риской, при этом создается предварительная нагрузка 1000 Н. После этого нажатием кнопки включают электродвигатель 2, через эксцентрик 3 и шатун 11 опускается рычаг 12 с нагруженной подвеской 1. При этом нагрузка передается на шарик и последний вдавливается в образец в течение установленного времени. После этого рычаг с грузами поднимается и вращением штурвала 5 против часовой стрелки опускается столик 6. Образец снимают и измеряют оставшийся отпечаток микроскопом МПБ-2 диаметра отпечатка и подсчета по формуле или таблицам ГОСТа 9012-59 значения твердости.

Таблица 1

Дата добавления: 2015-09-11; просмотров: 2015;