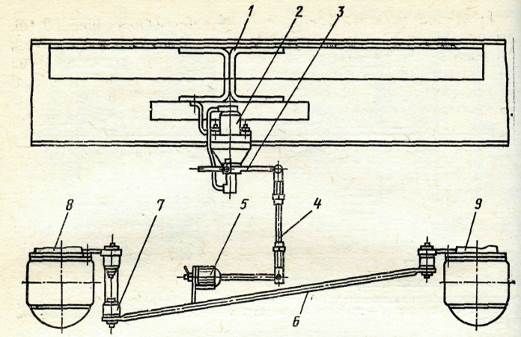

Система питания пневматического привода тормозов сжатым

Рисунок-2.1

Такие тормозные механизмы устанавливаются на автомобилях с гидравлическим приводом ГАЗ-3307; Т.М. задних колес ВАЗ; УАЗ; ГАЗ-33021; 3110.

Барабан крепится к ступице (или к фланцу полуоси). Тормозные колодки установлены на пальцах с эксцентриком, которые закреплены на опорном тормозном щите. Стяжными пружинами колодки прижаты через упоры к поршням рабочего цилиндра, который закреплён на опорном щите. При этом колодки опираются на регулировочные эксцентрики., если Т.М. не оборудован автоматической регулировкой зазора. .

Колодки тормозного механизма выполняют литыми из чугуна или из лёгкого сплава, штампованными или сварными. К ним с помощью заклёпок или клея крепят накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные, формованные или плетёные. В качестве материала для накладок используют коротковолокнистый асбест, наполнители и связующие материалы.

На автомобилях ВАЗ-2105 - 2110, ГАЗ-31029 ГАЗ-3110 в рабочем цилиндре выполнен механизм автоматической регулировки зазора между колодками и барабаном.

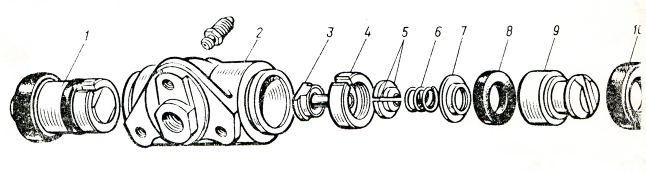

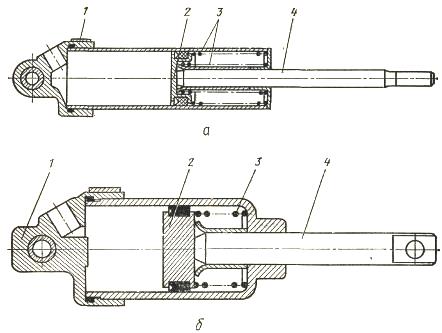

Рабочий цилиндр с автоматической регулировкой представлен в соответствии с рисунком 2. 2

Он преобразует давление жидкости в силу, прижимающую колодки к барабану.

|

1 -поршень рабочего цилиндра в сборе. 2-Корпус тормозного цилиндра. 3 -

болт. 4 -Упругое разжимное кольцо. 5 -Упорные вкладыши. 6 -пружина. 7 -Тарелка пружины. 8 -Монжета. 9 -Поршень. 10 -Пыльник.

Рисунок 2.2

При торможении под действием давления жидкости поршни прижимают колодки к барабану, преобразуя кинематическую энергию автомобиля в работу терния. Недостаток этих тормозных механизмов: Разная интенсивность торможения и изнашивания колодок. Так как первая по ходу движения автомобиля колодка является активной, а задняя колодка пассивной. Чтобы обе тормозные колодки в тормозном механизме были активными, опоры колодок разносят и на каждую колодку устанавливают свой тормозной цилиндр.

При такой конструкции ТМ обе колодки активные, поэтому ТМ более эффективный. (При движении задним ходом обе колодки пассивные).

Тормозные механизмы с разнесенными опорами колодок применяются в качестве передних Т.М. ГАЗ 31029; УАЗ.

2.1.3. Барабанные ТМ с односторонними опорами и равными перемещениями, используются на автомобилях с пневматическим тормозным приводом.

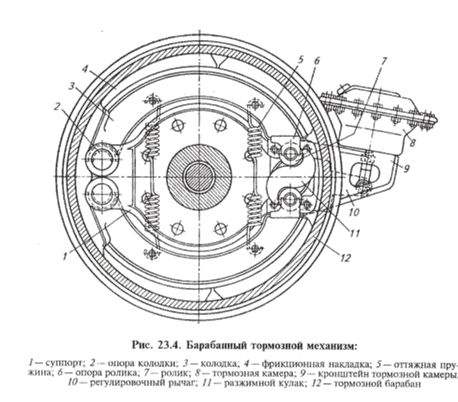

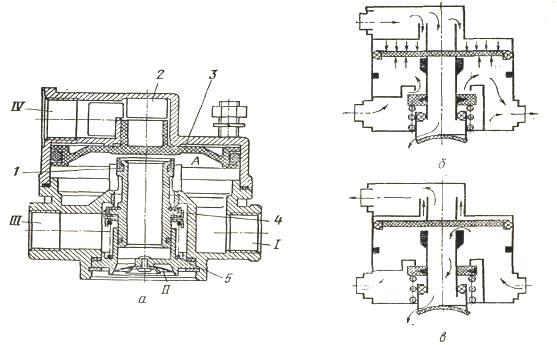

Конструкция Т.М. показана в соответствии с рисунком 2.4

Колодки опираются на S -образный разжимной кулак 11, для уменьшения его износа на колодках установлены ролики 7. Разжимной кулак выполнен как одно целое с валом, на шлицы которого установлен регулировочный рычаг 10, соединённый со штоком тормозной камеры 8. Тормозная камера преобразует давление воздуха в силу прижимающую колодку к барабану.

Тормозную силу регулируют изменением давления сжатого воздуха, подающего в тормозную камеру.

Для регулировки зазора между колодками и барабаном внутри регулировочного рычага установлена червячная передача. Вал червяка выведен наружу и выполнен в виде головки под ключ. Конструкция тормозной камеры и регулировочного рычага показана в соответствии с рисунком 2.4. При торможении воздух подается в тормозную камеру. Сила от давления сжатого воздуха передается через прорезиновую диафрагму, упорный диск на шток 2, через вику 5 и палец на регулировочный рычаг 6, и через червячную передачу на вал разжимного кулака 8.

1 - диафрагма. 2 - шток. 3,4 - возвратные пружины. 5- вилка. 6 - регулировочный рычаг. 7 - червяк. 8 - вал разжимного кулака.

Рисунок 2.4

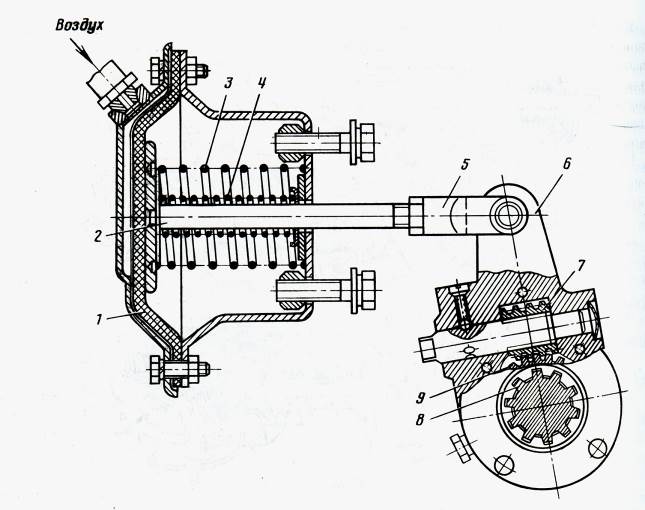

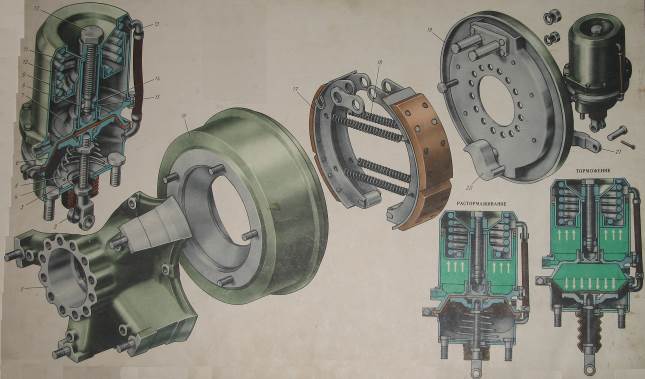

На тормозной камере задних колёс установлен пружинный энергоаккумулятор стояночной и запасной тормозных систем, который, используя силу сжатой пружины, прижимает колодки к барабану при включении стояночной или запасной тормозных систем. При движении автомобиля в цилиндр энергоаккумулятора подают сжатый воздух для растормаживания механизмов. Конструкция тормозного механизма и энергоаккумулятора показана в соответствии с рисунком 2.5.

Рисунок 2.5 - тормозной механизм с энергоаккумулятором

При отсутствии сжатого воздуха в тормозном приводе движение автомобиля не возможно так как силой пружин энергоаккумуляторов колодки прижаты к тормозным барабанам. Для аварийной буксировки автомобиля ТМ растормаживают выворачиванием болтов знергоаккумуляторов.

Типы, устройство и работа дисковых тормозных механизмов.

3.1 - Дисковые тормозные механизмы применяют на легковых автомобилях и реже - на грузовых. Они могут быть открытые и закрытые, со сплошным и вентилируемым диском.

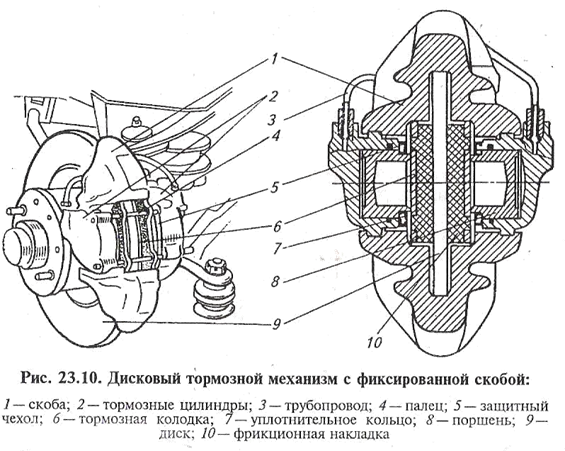

В зависимости от способа крепления скобы ( суппорта ) различают дисковые механизмы с фиксированной и плавающей скобой.

Дисковые тормозные механизмы с фиксированной скобой обеспечивают большие приводные усилия и повышенную жёсткость механизма. В центре скобы 1 размещён тормозной диск 9 по обеим сторонам которого, находятся тормозные цилиндры с поршни 8. Поршни уплотняются в цилиндрах кольцами 7 и пылезащитными чехлами 5. Полости тормозных цилиндров трубопроводом 3 сообщаются с главным тормозным цилиндром. При торможении давление в тормозных цилиндрах повышается и поршни, перемещаясь, прижимают колодки 10 к вращающемуся диску 9. Тормозные колодки 6 удерживаются в скобе 1 с помощью пальцев 4.

После прекращения торможения давление в тормозных цилиндрах падает и поршни за счёт упругости уплотнительных колец 7 отходят от колодок. Колодки, в свою очередь, отходят от тормозного диска из-за его биения. Следовательно, специального устройства для отвода колодок и регулировки зазора в механизме не требуется.

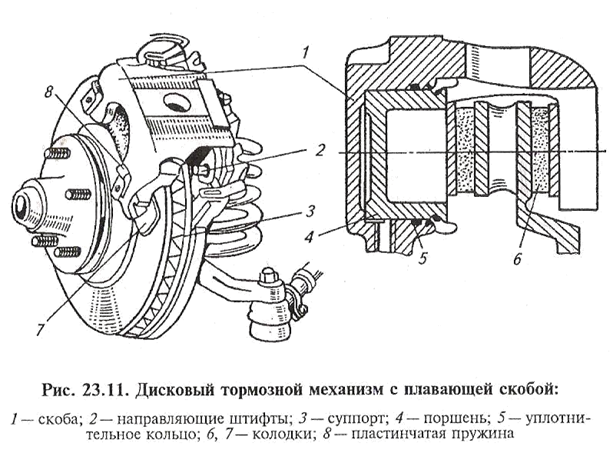

Дисковой механизм с плавающей скобой представлен в соответствии с рисунком 23.11.

Тормозной цилиндр установлен в скобе с одной стороны тормозного диска. Скоба может перемещаться по направляющим штифтам в суппорте совместно с другой тормозной колодкой. При торможении поршень прижимает к диску одну из колодок. В результате возникшей реакции скоба перемещается в противоположном направлении и прижимает к диску вторую реактивную колодку. Обе колодки имеют равные приводные силы, так как реакция равна силе, поэтому тормозной диск не изгибается, подшипники ступиц колес не нагружаются дополнительными силами, то есть тормозной механизм уравновешен.

3.2 - Сравнительная оценка дисковых и барабанных тормозных механизмов.

Преимущество дискового механизма с плавающей скобой: меньшая масса и меньшая стоимость при изготовлении и в эксплуатации.

Недостаток дискового механизма с плавающей скобой: возможное одностороннее изнашивание накладки и диска со стороны колесного цилиндра при деформации или коррозии направляющих колодок.

Тормозные диски изготавливают, как правило, из чугуна. Применяют так же биметаллические диски, выполняемые с фрикционным слоем из серого чугуна и с алюминиевым или медным основанием. В качестве накладок используют формированные и прессованные материалы на асбокаучуковой основе, а так же спеченные материалы.

Преимущества дисковых тормозных механизмов по сравнению с барабанными: меньше зазоры между дисками и колодками в незаторможенном состоянии, а следовательно, выше быстродействие, выше стабильность при эксплуатационных колебаниях коэффициента трения фрикционной пары, меньше масса и габаритные размеры, равномернее изнашивание фрикционных накладок тормозных колодок, лучшие условия для отвода тепла..

К недостаткам дисковых тормозных механизмов относятся трудность обеспечения герметизации и повышенная интенсивность изнашивания фрикционных накладок.

типы тормозных приводов. Гидравлический тормозной привод

4.1 К тормозным приводам автомобилей предъявляют следующие основные требования:

- обеспечение следящего действия, т. е. на режимах торможения и оттормаживания тормозные моменты, развиваемые тормозными механизмами, должны быть пропорциональны усилию, приложенному водителем к тормозной педали, и перемещению ее;

- время срабатывания при торможении не более 0,6 с, при оттормаживании 1,2с;

- наличие в приводе рабочей тормозной системы не менее двух независимых контуров, чтобы в случае повреждения какой-либо части привода обеспечивалась остаточная эффективность рабочей тормозной системы не менее 50 % предписанной;

- обеспечение автоматического торможения прицепа в случае его отрыва от тягача.

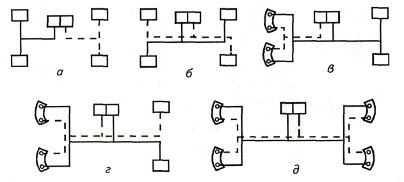

4.2 Схемы наиболее распространенных двухконтурных тормозных приводов показаны на рисунке 23.12. Тормозные приводы могут быть гидравлические, пневматические и комбинированные. Пневматический привод, при котором тормозные механизмы приводятся в действие за счет использования энергии сжатого воздуха, применяют в тормозных системах грузовых автомобилей средней и большой грузоподъемности и автобусах.

В легковых автомобилях особо малого и малого классов, а также в грузовых автомобилях и автобусах полной массой до 1 т применяют гидравлические приводы, приводимые в действие водителем. Гидравлические приводы могут быть оснащены вакуумным, пневматическим или гидравлическим усилителем, который облегчает управление тормозной системой.

а - по осям; б - диагональная; в - с дублированием передних тормозов; г - с дублированием передних тормозов и раздельным управлением каждого заднего; д - с полным дублированиемприводов:

Рисунок 4.1 - Схемы двухконтурных тормозных приводов

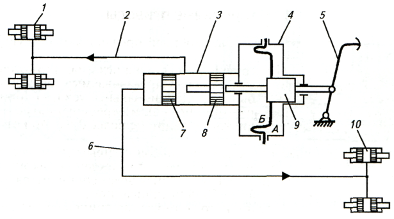

10- колесные тормозные цилиндры; 2, б -трубопроводы; 3- главный тормозной цилиндр; 4- вакуумный усилитель; 5 -тормозная педаль; 7, 8- поршни; 9- клапан

Рис. 4.2 -. Гидравлический тормозной привод с вакуумным усилителем:

На грузовых автомобилях и автопоездах большой и особо большой грузоподъемности используют комбинированные тормозные приводы (пневмогидравлические и электропневматические).

Преимущество гидравлического тормозного привода заключается в следующем:

- простота конструкции и небольшая себе стоимость изготовления.

- небольшая масса и габариты.

- быстрота и одновременность срабатывания тормозных механизмов

К недостаткам гидравлического тормозного привода относится:

-недостаточное усилие прижатия тормозных колодок к барабану или диску.

- усложняется подключение тормозов прицепа..

Различают гидравлические тормозные приводы прямого и непрямого действия. В первом случае водитель воздействует непосредственно на тормозные механизмы, во втором случае помимо водителя в действии принимает участие усилитель.

4.3 Схема гидравлического тормозного привода представлена в соответствии с рисунком.

1 - тормозная педаль. 2 - вакуумный усилитель. 3 - главный тормозной цилиндр. 4 - бачок для тормозной жидкости. 5 - тормозной механизм передних колес. 6 - регулятор давления. 7 - тормозной механизм задних колес.

Рисунок 4.3 - Гидравлический тормозной привод

Вакуумный усилитель - позволяет увеличить давление жидкости в рабочих цилиндрах при торможении за счет энергии разрежения двигателя, а следовательно уменьшить усилие водителя на тормозную педаль. На автомобиле ГАЗ-3307 для этой цели используют гидровакуумный усилитель.

Главный тормозной цилиндр - преобразует усилие водителя и вакуумного усилителя в давление тормозной жидкости. Разделяет тормозной привод на два независимых контура.

Регулятор давления - включен в задний тормозной контур. Регулирует давление тормозной жидкости в рабочих тормозных цилиндрах задних колес в

зависимости от степени загруженности автомобиля

Сигнализатор - сигнализирует водителю о потери герметичности одного контура тормозного. привода ( сигнализатор устанавливают не на всех автомобилях )

устройство и работа механизмов гидравлического тормозного привода

Гидравлический тормозной привод необходим для привода в действие рабочие тормозные цилиндры. К приводу относятся: главные тормозные цилиндры, усилители, колесные тормозные цилиндры, гидронасосы, аккумуляторы, регистрирующая и предохранительная аппаратура.

|

Рисунок 5.1 - гидравлический тормозной привод.

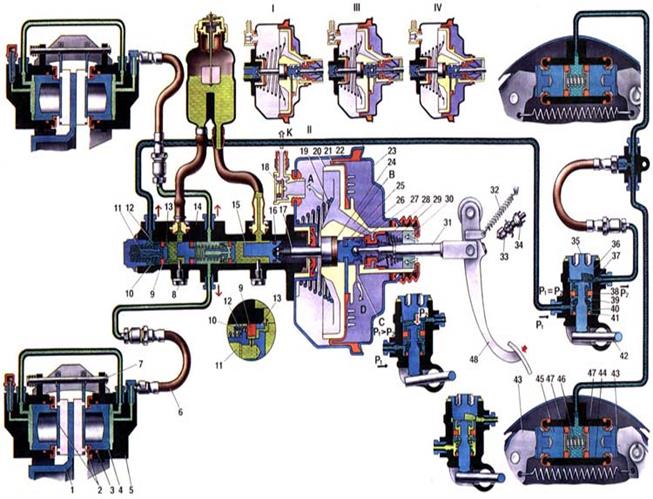

Корпус вакуумного усилителя диафрагмой 20 разделен на две полости.

Полость Б и полость А в полости Б постоянно поддерживается вакуум, а полость А соединяется с помощью следящего клапана 27 с полостью Б в отторможенном состоянии или с атмосферой при торможении

Вакуум в полости Б создает двигатель при работе и подводится по шлангу через клапан 18. Благодаря клапану 18 в полости Б будет сохранятся разряжение даже при остановке двигателя, так как клапан усилием пружины закроется. Используя это разряжение, водитель имеет возможность выполнить два - три эффективных торможения.

При торможении усилие от педали 48 передается на клапан 27, который соединяет полость А с атмосферой, предварительно отсоединив ее от полости Б. Атмосферное давление перемещает мембрану влево, создавая дополнительное усилие на поршни 13 и 16. Вакуумный усилитель выполняет следящее действие, то есть давление в полости А пропорционально усилию на тормозную педаль

Главный тормозной цилиндр, - создает давление жидкости в тормозном приводе и передает его в колесные тормозные цилиндры под давлением, пропорциональным усилию на тормозной педали.

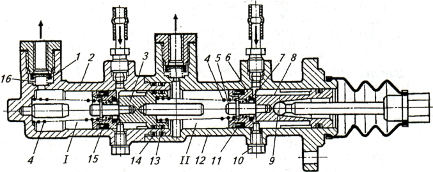

На рисунке 5.2 показан главный тормозной цилиндр, автомобилей с двумя последовательно расположенными поршнями 3 и 8. Через толкатель 9 главный цилиндр соединен с тормозной педалью. или с толкателем вакуумного

I, II- полости главного тормозного цилиндра; I - клапан избыточного давления; 2, 12- соответственно вторичный и первичный картеры; 3, 8- соответственно вторичный и первичный поршни; 4- возвратные пружины поршня; 5-упорный стержень; 6-головка поршня; 7-уплотнительное торцевое

кольцо; 9-толкатель; 10-упорный болт; 11 - манжета; 13, 14 - соответственно уплотнительные кольца поршня и корпуса; 15-пружина головки поршня; 16- пружина клапана избыточного давления

: Рисунок 5.2- главный тормозной цилиндр

В отторможенном положении поршни 3 и 8 через подвижные головки 6 упираются в болты 10. При этом между поршнем и головкой образуется зазор, через который жидкость из бачка проходит в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 8. Головка 6 под действием пружины 7 прижимается через уплотнитель 7 к поршню, разобщая жидкость в бачке от жидкости первичной рабочей полости цилиндра. Жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана 7 избыточного давления и поступает в трубопровод, идущий к колесным цилиндрам задних тормозных механизмов. Одновременно жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень 3, который вытесняет жидкость в трубопровод, ведущий к передним тормозным механизмам.

При растормаживании поршни 3 и 8 возвращаются в исходное положение до упора головок 6 в болты 10 под действием возвратных пружин 4.

Для уменьшения усилия, затрачиваемого водителем при торможении, применяют различные усилители. Так, на автомобиле ГАЗ-53-12 устанавливается гидровакуумный усилитель диафрагменного типа. Он создает дополнительное давление в системе гидравлического привода тормозов. Действие усилителя также основано на использовании энергии разряжения двигателя.

Регулятор давления - устанавливается в заднем контуре. Он ограничивает мааксимальное давление жидкости в рабочих цилиндрах задних колес не ограничивая его в переднем приводе. В результате такой работы уменьшается вероятность блокировки колес и потеря управлляемости автомобиля.

Пневматический тормозной привод

Пневматический тормозной привод предназначен для управления впуском и выпуском сжатого воздуха, приводящего в действие тормозные механизмы. Он применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности, так как использование энергии двигателя, аккумулированной в давлении сжатого воздуха, позволяет существенно облегчить труд водителя. Мускульная энергия водителя, при использовании этого привола затрачивается лишь на процесс управления впуском и выпуском сжатого воздуха. Другими преимуществами пневматического привода являются: точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали; возможность управления тормозами прицепа на обеспечение желаемой разницы между режимами торможения прицепа и тягача. Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и значительно дороже, обладает меньшим (в 10-15 раз) быстродействием, имеет большую массу и габариты.

Использование энергии сжатого воздуха возможно только при включении в привод приборов со следящим действием, которые позволяют воспроизводить (отслеживать) закономерность изменения давления в исполнительных механизмах в зависимости от усилия, приложенного к органу управления. От величины давления в исполнительных механизмах зависят усилия, приводящие в действие тормозные механизмы.

Источником энергии сжатого воздуха является компрессор. Приборами следящего действия - диафрагменные или поршневые тормозные краны. Исполнительными механизмами - поршневые цилиндры или диафрагменные камеры.

Тормозные краны регулируют передачу энергии от источника к тормозным камерам или цилиндрам. По принципу работы они подразделяются на краны прямого и обратного действия. Тормозные краны прямого действия пропускают сжатый воздух из воздушных баллонов в тормозные камеры, увеличивая давление в них. Тормозные краны обратного действия выпускают сжатый воздух из тормозных камер, снижая давление в них.

В зависимости от принципа взаимосвязи с прицепами пневматический привод может быть одно- и двухпроводным или комбинированным.

При однопроводном приводе соединение тормозной системы тягача с тормозной системой прицепа (полуприцепа) осуществляется одним гибким трубопроводом, который используется как в качестве питающего (зарядка баллонов прицепа сжатым воздухом), так и в качестве магистрали управления интенсивностью торможения прицепа.

Двухпроводный привод имеет два гибких шланга, соединяющих тормозные системы тягача и прицепа. По одному из шлангов непрерывно подзаряжаются сжатым воздухом воздушные баллоны, по другому осуществляется управление интенсивностью торможения прицепа.

Комбинированный тормозной привод прицепа имеет одновременно и однопроводной и двухпроводный приводы. В этом случае водитель имеет возможность подключить прицеп по одному из указанны приводов, в зависимости от условий эксплуатации.

В работе магистралей управления однопроводного и двухпроводного приводов имеются принципиальные отличия. При однопроводном приводе прицепы тормозятся за счет понижения давления в магистрали управления (вплоть до атмосферного) - с уменьшением давления интенсивность торможения прицепа возрастает. В двухпроводном приводе - наоборот торможение прицепа начинается за счет повышения давления в управляющей магистрали (начиная от атмосферного).

Двухпроводный тормозной привод по сравнению с однопроводным несколько дороже и сложнее (требуется двойной комплект соединительной аппаратуры), менее удобен в обслуживании, недостаточно гибок в регулировании нужной последовательности торможения звеньев автопоезда. Однако благодаря повышенному быстродействию и непрерывности пополнения запасов сжатого воздуха на прицепах он более надежен и эффективен.

Комбинированный тормозной привод используется кратковременно в качестве переходного при переводе автомобильного парка с однопроводного на двухпроводной..

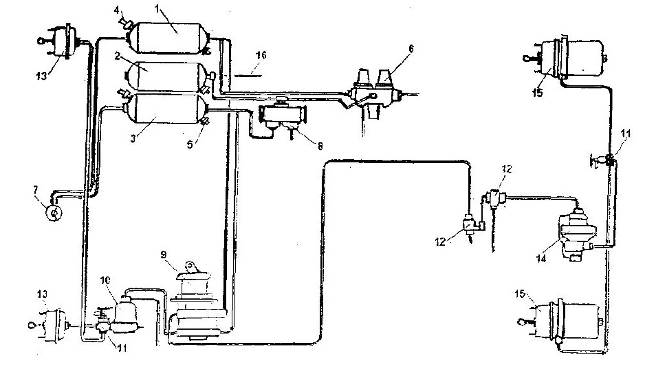

6.2 - Пневматический привод тормозов состоит из контура питания привода сжатым воздухом (0 контура ) и шести контуров управления тормозами автомобиля-тягача и прицепа:

контура I - привода тормозов колес передней оси рабочей тормозной системы и прицепа;

контура II - привода тормозов колес задней тележки рабочей тормозной системы и прицепа;

контура III - привода тормозов стояночной и запасной тормозных систем и прицепа, а также питания комбинированного привода прицепа (полуприцепа);

контура IV - привода заслонок моторного тормоза-замедлителя вспомогательной тормозной системы и питания потребителей;

контура V - привода аварийной системы растормаживания тормозов стояночной тормозной системы;

контура VI - привода тормозов прицепа.

Контуры I, II, III, IV имеют свои воздушные баллоны, отделены один от другого двойным или тройным защитным клапаном и действуют независимо друг от друга, в том числе и при возникновении неисправностей.

Занятие 7 - Назначение, устройство и работа механизмов и приборов контуров управления тормозными механизмами

7.1 Контур подготовки сжатого воздуха

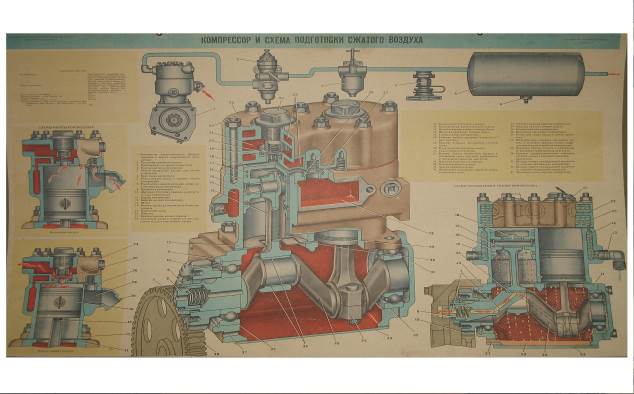

Схема контура показана в соответствии с рисунком 7.1

Рисунок 7.1 - Контур подготовки сжатого воздуха

Система питания пневматического привода тормозов сжатым

воздухом (см. рис. 7.1) включает в себя компрессор I, регулятор давления 2 и предохранитель от замерзания 3.

- Компрессор обеспечивает создание запаса сжатого воздуха. Компрессор (рис. 7.1) поршневого тина, двухцилиндровый, одноступенчатого сжатия, производительностью 220 л/мин при частоте вращения коленчатого вала двигателя 2000 об/мин и противодавлении 700 КПа (7 кгс/см2). Он установлен на переднем торце картера маховика двигателя. Привод компрессора шестеренчатый, от блока распределительных шестерен.

Системы охлаждения и смазки компрессора подключены к соответствующим системам двигателя.

Воздух через воздухоочиститель и впускной трубопровод

поступает в цилиндры компрессора через пластинчатые впускные

клапаны. Сжатый поршнями воздух вытесняется в воздушные баллоны, через расположенные в головке цилиндров компрессора пластинчатые нагнетательные клапаны

По достижении давления 700...750 КПа (7,0... 7,5 кгс/см2) регулятор давления сообщает нагнетательную магистраль с атмосферой, прекращая подачу воздуха в пневматическую систему.

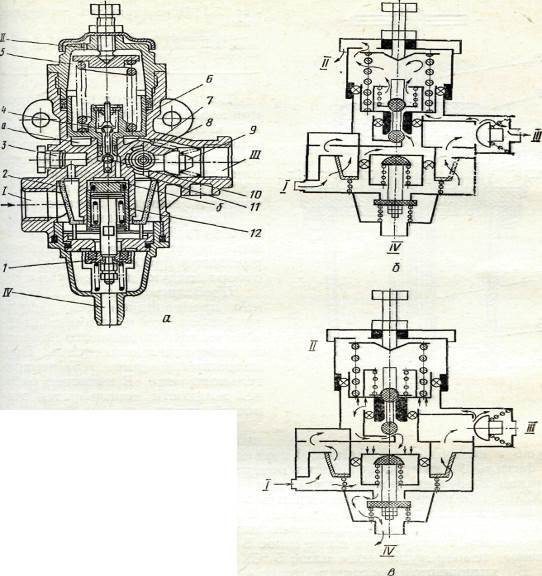

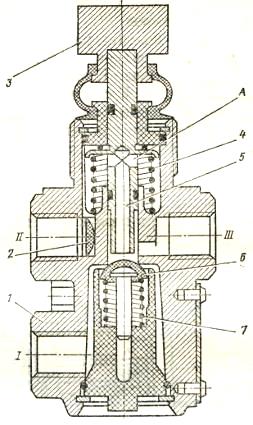

- Регулятор давления (рис. 7.2) автоматически поддерживает давление в системе пневматического привода тормозов в пределах 620...750 КПа (6,2...7,5 кгс/см2), предохраняет пневматическую систему от повышения давления более 1000...1350

(10...13,5 кгс/см2) при несрабатывании автоматического регулятора и защищает пневматическую систему от загрязнения.

Схема регулятора давления воздуха представлена в соответствии с рисунком 7.2.

При давлении в системе менее 700...750 КПа (7,0...7,5 кгс/см2) сжатый воздух от компрессора (рис. 7.1) через вывод I регулятора, фильтр 2, канал II подается в кольцевой канал 8 и далее через обратный клапан 9 и вывод III в воздушные баллоны пневматической системы автомобиля.

Одновременно по каналу 7 сжатый воздух проходит в полость «а» под поршень 6, который нагружен уравновешивающей пружиной 5; при этом выпускной клапан 4, соединяющий полость «б» над разгрузочным поршнем 12 с атмосферой через вывод II, открыт, а впускной клапан 10, через который сжатый воздух подводится в полость «б», под действием пружины закрыт. Разгрузочный клапан I под действием своей пружины также закрыт.

По достижении давления в полости «а» 700...750 КПа (7,0... 7,5 кгс/см2) поршень 6 (рис. 7.4, в), преодолев усилие уравновешивающей пружины 5, перемещается вверх. При этом выпускной клапан 4 закрывается, впускной клапан 10 открывается и сжатый воздух из полости «а» поступает в полость «б», перемещая поршень 12 вниз.

Разгрузочный клапан I открывается, и сжатый воздух из компрессора через вывод IV выходит в атмосферу вместе со скопившимся в

полости конденсатом. В результате давление в канале 8 падает и обратный клапан 9 закрывается. Компрессор в этом случае работает в разгруженном режиме без противодавления.

Рисунок 7.2 - Регулятор давления воздуха

Когда давление в нагнетательной магистрали снизится до 620... 650 КПа (6,2...6,5 кгс/см2), регулятор перекрывает выход воздуха в атмосферу и компрессор снова начинает нагнетать воздух в пневматическую систему через регулятор давления воздуха..

Если регулятор не сработает при давлении 700.. .750 КПа (7,0... 7,5 кгс/см2), то разгрузочный клапан I превращается в предохранительный и, по достижении давления в пневмосистеме-1000... 1350 КПа, открывается, сообщая вывод I с атмосферой.

Для присоединения специальных устройств регулятор давления имеет вывод, закрытый резьбовой пробкой 3, и клапан отбора воздуха для накачки шин.

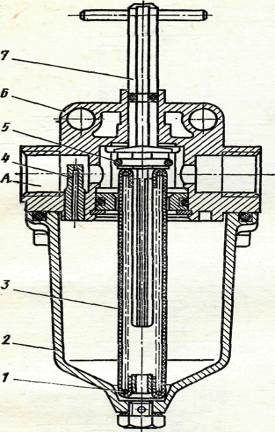

-Предохранитель от замерзания предназначен для защиты трубопроводов и приборов тормозного привода от замерзания в них

.

Рисунок 7.3 - Предохранитель против замерзания

водяного конденсата. Предохранитель испарительного типа. В качестве рабочей жидкости используется этиловый спирт. При температуре наружного воздуха ниже +5 градусов предохранитель против замерзания необходимо включить в работу, перемещением штока 7 в верхнее положение. Воздух, движущийся по каналу А увлекает пары спирта и затем вода и спирт образуют незамерзающий конденсат, который оседает в приборах тормозного привода, а затем выбрасывается в атмосферу.

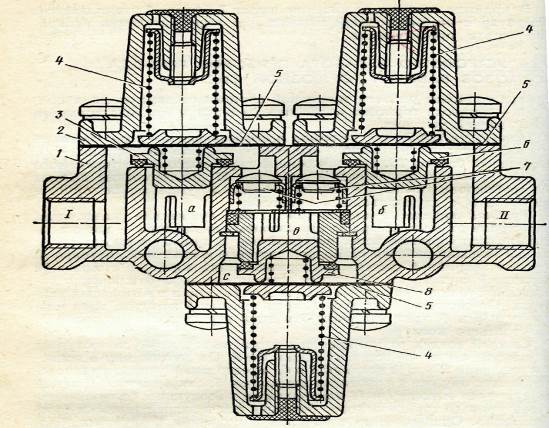

- Для разделения тормозного привода на пять независимых контуров установили тройной и двойной защитные клапаны. Схемы которых представлены в соответствии с рисунками 7.4 и 7.5.

Рисунок 7.4 - Тройной защитный клапан

1 - корпус; 2 - крышка; 3, 6, 8 - клапаны; 4 - пружина; 6 - диафрагма; 7 - перепускные клапаны

Тройной защитный клапан (рис. 7.6) служит для разделения магистрали от компрессора на три автономных контура - два основных (привод тормозов колес передней оси и привод тормозов колес задней тележки рабочей тормозной системы) и один дополнительный (привод аварийной системы растормаживания тормозов стояночной тормозной системы), а также для автоматического отключения поврежденного контура с целью сохранения давления в исправных контурах.

Передний контур рабочей тормозной системы (1 -контур)

Контур привода тормозов колес передней оси тормозной системы и прицепа состоит из части тройного защитного клапана воздушного баллона 20 емкостью 20 л, нижней секции двухсекционного тормозного крана, клапана ограничения давления, клапана контрольного вывода, двух тормозных камер, трубопроводов и шлангов, соединяющих эти аппараты..

Рисунок 8.1 - Многоконтурная тормозная система

На рисунке 8.2 представлена принципиальная схема рабочей тормозной системы. Привод тормозов рабочей тормозной системы состоит из двух контуров - привода тормозов колес передней оси и привода тормозов колес задней тележки.

Основными приборами контура привода тормозов колес передней оси являются: часть тройного защитного клапана 6 (см. рис.8.2), воздушный баллон 3, нижняя секция двухсекционного тормозного крана 9, клапан ограничения давления 10, две тормозные камеры 13..

Рисунок 8.2 - Принципиальная схема рабочей тормозной системы

Воздушные баллоны предназначены для создания запаса сжатого воздуха, подаваемого компрессором для питания приборов автономных контуров пневматического тормозного привода', пневматических узлов и систем. На автомобиле установлено пять воздушных баллонов: два емкостью по 40 л и три - по 20 л, причем два из них соединены, образуя емкость 40 л.

Все воздушные баллоны имеют краны слива конденсата и пневмоэлектрические датчики падения давления в баллоне, связанные с соответствующими сигнальными лампами на щитке приборов и звуковым сигналом, которые включаются при уменьшении давления сжатого воздуха в том или ином контуре ниже 500 КПа.

Давление в воздушных баллонах контуров привода рабочей тормозной системы контролируется двух стрелочным манометром установленным на щитке приборов. В остальных контурах пневматического привода давление контролируется с помощью переносных манометров, присоединяемых к клапанам контрольных выводов тормозных систем.

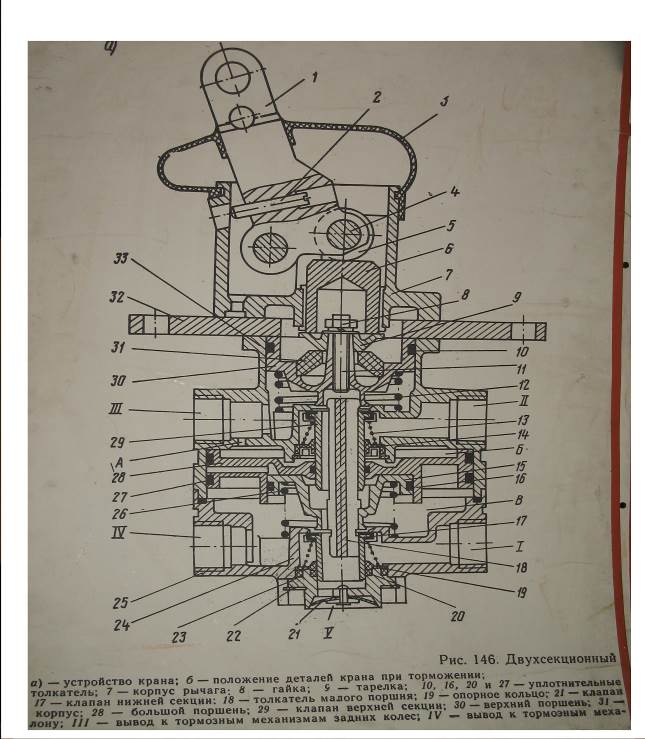

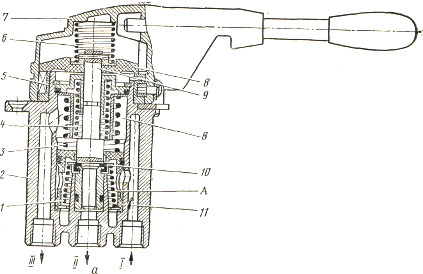

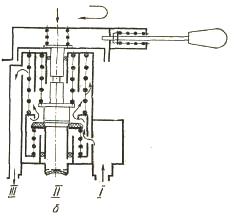

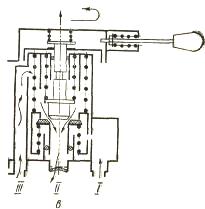

- Двухсекционный тормозной кран предназначен для управления исполнительными механизмами тормозов рабочей тормозной системы автомобиля и комбинированным приводом тормозов прицепа при наличии раздельного привода к тормозам передних и задних колес.

Схема двухсекционного тормозного крана представлена в соответствии с рисунком.

Основными элементами крана являются: ускорительный поршень 28, верхний 29 и нижний 17 клапаны, большой 30 и малый 15 следящие ступенчатые поршни, упругий элемент 31, рычаг 1, толкатель 6, упорный болт 11, пружины 12 и 26 ступенчатых поршней, толкатель малого поршня 18. Выводы( 3) и (4) крана через промежуточные пневмоаппараты соединены с тормозными камерами соответственно

передних и задних колес; выводы (2) и (1) -с воздушными баллонами двух раздельных контуров привода рабочей тормозной системы.

В исходном положении клапаны 29 и 17 под действием своих пружин закрыты, вывод (3) разобщен с выводом (2)и вывод (4) -с выводом (1) и сообщены с атмосферой через вывод 21.

При нажатии на тормозную педаль усилие через систему тяг и рычагов привода передается на рычаг 1 тормозного крана и далее

через толкатель 6 и упругий элемент 31 следящему поршню 30.

Перемещаясь вниз, поршень 30 сжимает пружину 12, закрывает

выпускное окно при касании к клапану 29 и разобщает вывод (3) с атмосферой, а затем отрывает клапан 29 от седла. Сжатый воздух, подводимый к выводу (2) через открытый клапан 29 поступает к выводу (3) и далее в тормозные камеры задних колес до тех пор,

|

Рисунок 8.3 - Двухсекционный тормозной кран

пока сила нажатия на рычаг 1 не будет уравновешена давлением сжатого воздуха и пружины 12 на поршень 30, т. е. осуществляется следящее действие в верхней секции тормозного крана.

Одновременно с повышением давления в выводе (3)сжатый воздух через канал «А» в корпусе крана проходит в полость Б над ускорительным поршнем 28 второй секции тормозного крана. Имея большую площадь, поршень 28 перемещается вниз и при небольшом давлении в над поршневом пространстве, воздействует на ступенчатый поршень 15 второй секции тормозного крана. Перемещаясь вниз, поршень 15 сжимает пружину 26, закрывает выпускное окно при касании к клапану 17 и разобщает вывод (4) с атмосферой, а затем отрывает клапан 17 от седла. Сжатый воздух, подводимый к выводу I, через открытый клапан 17 поступает к выводу (4)и далее в тормозные камеры передних колес.

:

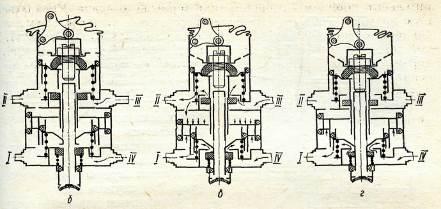

; б - отторможенное положение; в - положение при рабочем торможении; г-положение при рабочем торможении и отсутствии воздуха в верхней секции; (1), (2) -выводы к тормозным камерам передних и задних колес соответственно;(3), IV - выводы к воздушным баллонам;

С повышением давления в выводе (4) возрастает давление в полости под поршнями 15 и 16, уравновешивающее усилие, действующее на поршень 15 сверху. Вследствие этого в выводе (4) также устанавливается давление, соответствующее усилию на рычаге тормозного крана, т. е. осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана (отсутствует давление в выводе (3)) нижняя секция управляется механически через упорный болт 11 и толкатель 18, полностью сохраняя свою работоспособность. При этом следящее действие осуществляется уравновешиванием усилия, приложенного к рычагу 1 сверху, и давлением воздуха и пружины 26, на малый ступенчатый поршень 11 снизу.

Выход из строя нижней секции крана (отсутствует давление в выводе (4)) не влияет на работу верхней секции.

При снятии усилия с тормозной педали рычаг 1 тормозного крана под действием упругого элемента 31 возвращается в исходное положение. Ступенчатый поршень 30 усилием сжатой пружины 12 перемещается вверх, клапан 29 садится в седло, и доступ воздуха из воздушного баллона к выводу (3) прекращается. При дальнейшем перемещении поршня 30 вверх открывается выпускное окно и сообщает вывод (3) с атмосферой через окно 13. Давление в выводе (3), а следовательно, и в полости Б над поршневого пространства ускорительного поршня 28 падает, поршни 15 и 16 под действием пружины 26 перемещаются вверх, клапан 17 садится в седло, и доступ воздуха из воздушного баллона к выводу (4) прекращается. При дальнейшем перемещении поршней 15 и 16 вверх открывается выпускное окно и сообщает вывод (4) с атмосферой через окно 21.

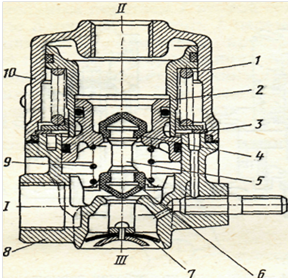

- Схема клапана ограничения давления представлена в соответствии с рисунком 8.5

|

Рисунок 8.5 - Клапан ограничения давления:

I - вывод к тормозным камерам передних колес; II - вывод к тормозному крану; (3) - атмосферный вывод; I - уравновешивающая пружина; 2 - большой поршень; 3- малый поршень; 4 - впускной клапан; 5 - стержень клапанов; 6 - выпускной клапан; 7--атмосферный клапан; 8 - корпус; 9 - пружина; 10- крышка корпуса

Клапан ограничения давления) служит для:

- уменьшения давления воздуха в тормозных камерах передних колес автомобиля при торможении с малой интенсивностью

- с целью улучшения устойчивости и управляемости (особенно на скользких дорогах);

- увеличения давления воздуха в тормозных камерах передних колес автомобиля до пределов давления в тормозных камерах задних колес при торможении с максимальной интенсивностью;

- ускорения выпуска воздуха из тормозных камер передних колес при расторможивании.

Он состоит из корпуса 8, крышки 10 корпуса, большого 2 и малого 3 поршней, стержня 5 с верхним 4 и нижним 6 клапанами и пружин поршней.

Вывод ( 2) клапана соединен с нижней секцией тормозного крана, вывод (1) с тормозными камерами передних колес, вывод (3) - с атмосферой.

В исходном положении (без торможения) вывод (3) соединен с атмосферой через атмосферное отверстие тормозного крана. Большой поршень 2 под действием пружины 1 занимает верхнее положение. Тормозные камеры передних колес соединены с атмосферой через выводы (1) и (3) клапана. Давление в полостях над и под малым поршнем одинаково (равно атмосферному), и малый поршень находится в равновесии. Верхний клапан 4 под действием пружины 9 прижат к седлу малого поршня и разобщает клапан на две полости. При торможении сжатый воздух, поступающий из тормозного крана к выводу (2), воздействует на верхний торец малого поршня 2 и перемещает его вместе с двойным клапаном вниз. При этом сначала клапан 6 закрывает отверстие, разобщая выводы (1) и(3), а затем при дальнейшем перемещении поршень 3 сжимает пружину 9 и отрывает клапан 4 от седла поршня, сообщая выводы (1) и(2). Сжатый воздух поступает к тормозным камерам передних колес до тех пор, пока давление на нижний торец поршня 3 не уравновесится давлением воздуха, действующим на верхний торец, и клапан 4 не закроется. Так как площадь нижнего торца поршня 3 больше, чем площадь верхнего торца, то в выводе (1) устанавливается давление, соответствующее соотношению площадей торцов поршня, то есть 1,75 : 1. Это соотношение сохраняется до увеличения давления до 350 Кпа

Если давление в выводе (2) становится больше 350 Кпа, что соответствует усилию уравновешивающей пружины 1, в работу включается поршень 2, который также начинается двигаться вниз, увеличивая усилие, воздействующее на верхний торец поршня 3. При дальнейшем повышении давления в выводе (2) разность его в выводах (2) и (1) уменьшается, и при давлении 600 Кпа - уравновешивается.

- Тормозные камеры типа 24 преобразуют давление сжатого воздуха в силу прижатия тормозных колодок к барабану.

К первому контуру относится клапан контрольного вывода 11.

Он позволяет проконтролировать давление воздуха в контуре с помощью контрольного манометра.

Контур привода тормозов колес задней тележки

Контур привода тормозов колес задней тележки рабочей тормозной системы и прицепа состоит из части тройного защитного клапана 12, воздушного баллона емкостью 40 л, или двух последовательно соединенных баллонов 7 емкостью по 20 л. верхней секции двухсекционного тормозного крана 13, автоматического регулятора торможения 19, четырех тормозных камер 26, трубопроводов и шлангов, соединяющих эти аппараты.

Давление в воздушных баллонах контуров привода рабочей тормозной системы контролируется двух стрелочным манометром установленным на щитке приборов. В остальных контурах пневматического привода давление контролируется с помощью переносных манометров, присоединяемых к клапанам контрольных выводов тормозных систем.

- Автоматический регулятор давления

Автоматический регулятор тормозных сил предназначен для автоматического регулирования тормозных сил на колесах задней тележки в зависимости от изменения их осевой нагрузки. Делается это для использования максимальных сил по сцеплению в контакте шин с опорной поверхностью и для обеспечения этим самым устойчивого движения автомобиля при торможении на высоких скоростях. Регулирование тормозных сил достигается изменением давления воздуха в тормозных камерах колес задней тележки в зависимости от действительной осевой нагрузки при торможении.

Рисунок 9.1 - Тормозные системы автомобиля КамАЗ-5320

Схема регулятора тормозных сил представлена в соответствии с рисунком 9.2

Регулятор устанавливается на раме автомобиля в соответствии с рисунком 9.3

Рисунок 9.2 - Схема регулятора тормозных сил

Его рычаг 3 тягой 4 через упругий элемент 5 и штангу 6 соединен с балками мостов 8 и 9 задней тележки так, что перекосы их во время торможения на неровных дорогах и скручивание от действия тормозного момента не отражаются на регулировании тормозных сил. Упругий элемент защищает регулятор от повреждений при вертикальных перемещениях мостов задней тележки, а также поглощает толчки и уменьшает вибрацию, когда они превышают допустимые пределы.

Регулятор (рисунок 9.2) состоит из клапана 1, толкателя клапана 4 с приводом (вал с шаровой пятой 7), поршня 2 с наклонными ребрами 3, диафрагмы 6, соединенной с поршнем 2 и зажатой разъемом верхнего и нижнего корпусов, клапана 8, направляющей 9 толкателя клапана 2, вставки 10 с наклонными ребрами и соединительной трубки 12. Наклонные ребра 3 поршня входят в пространство между наклонными ребрами 11 вставки. Ребра поршня и вставки имеют противоположный наклон к оси поршня. По соединительной

Рисунок 9.3 Схема установки регулятора тормозных сил:

1 - лонжерон: 2 - регулятор тормозных сил; 3 - рычаг регулятора; 4 - тяга; 5 - упругий элемент; 6- штанга; 7 - компенсатор; в -средний мост; 9 - задний мост

трубке 12 сжатый воздух поступает под поршень 8, который обеспечивает постоянный и мягкий контакт пяты 7 с толкателем 4.

Вывод (1) регулятора соединен с верхней секцией тормозного крана, вывод (2) -с тормозными камерами задних колес, вывод (3) -с атмосферой.

В исходном положении (без торможения, рисунок (9.2.а)клапан 1 своей пружиной прижат к седлу в поршне 2. Вывод (1) разобщен с выводом (2) и сообщен с атмосферой через верхнюю секцию тормозного крана, а тормозные камеры задних колес через вывод (2), полый толкатель 4 и вывод (3) соединены с атмосферой.

При торможении (рисунок 9.2.б) сжатый воздух, подводимый из верхней секции тормозного крана к выводу (1) регулятора, перемещает поршень 2 вниз. При этом клапан 1 прижимается к выпускному седлу толкателя 4 и вывод (2) разобщается с атмосферным выводом (3).

. Дальнейшее перемещение поршня 2 приводит к отрыву клапана 1 от седла в поршне 2. Сжатый воздух из вывода (1) поступает в вывод (2) и далее к тормозным камерам задних колес, а также через кольцевой зазор между поршнем 2 и направляющей 9 в полость под диафрагму 6. Диафрагма 6начинает давить на поршень 2 снизу. В момент достижения в тормозных камерах, а следовательно, и в выводе (2) давления, отношение которого к давлению в выводе (1) соответствует отношению активных площадей верхней и нижней сторон поршня 2, последний поднимается вверх до момента посадки клапана 1 на седло поршня 2. Поступление сжатого воздуха из вывода (1) к выводу (2) прекращается, т. е. осуществляется следящее действие регулятора.

Активная площадь верхней стороны поршня, на которую давит сжатый воздух, подведенный из верхней секции тормозного крана к выводу (1) остается постоянной; активная площадь нижней стороны поршня, на которую через диафрагму 6 давит сжатый воздух, поступивший в тормозные камеры задних колес (в вывод(2)), является переменной вследствие изменения взаимного расположения наклонных ребер движущегося поршня 2 и наклонных ребер 11 неподвижной вставки 10. Взаимное положение этих деталей зависит от степени загруженности автомобиля.

При минимальной нагрузке расстояние между мостами и регулятором максимальное, поэтому толкатель 4 клапана 1 занимает нижнее положение. При торможении поршень 2 проходит вниз на большое расстояние прежде чем откроется клапан 1, ребра поршня 2 всей поверхностью прижимаются к диафрагме 6. В результате давления воздуха снизу поршень 2 перемещается в верх и клапан 1 закроется при давлении воздуха в тормозные камерах колес задней тележки в три раза меньше чем на входе в регулятор тормозных сил.

При максимальной осевой нагрузке расстояние между мостами и регулятором минимальное, поэтому толкатель 4 клапана 1 занимает крайнее верхнее положение. При торможении поршень 2 проходит незначительный путь ребра поршня не выходят из корпуса 10,сила от диафрагмы 6 не передается на поршень в результате клапан 1 не закрывается - регулятор не ограничивает давление воздуха в тормозных камерах колес задней тележки.

Контур стояночной и запасной тормозных систем

Рисунок 10.1 - Многоконтурная тормозная система

Контур привода тормозов стояночной и запасной систем и прицепа, а также питания комбинированного привода тормозов прицепа (полуприцепа) состоит из части двойного защитного клапана 11, двух воздушных баллонов 16 общей емкостью 40 л, клапана контрольного вывода, ручного тормозного крана управления стояночной и запасной тормозными системами. 1, ускорительного клапана 18, части двух магистрального перепускного клапана 17, четырех пружинных энергоаккумуляторов 26, трубопроводов и шлангов между аппаратами, трубопровода от ручного тормозного крана 1 к средней секции клапана 24 управления тормозами прицепа с двухпроводным приводом и трубопровода от воздушного баллона 16 к одинарному защитному клапану 21 для питания привода тормозов прицепа.

Схема крана управления стояночной и запасной тормозными системами представлена в соответствии с рисунком 10.2

Рисунком 10.2 - Схема крана управления стояночной и запасной системами

а - устройство; б - от торможенное положение; в - положение при торможении; I - вывод к воздушным баллонам; II - вывод в атмосферу; III - вывод к пружинным энергоаккумуляторам че» рча ускорительный клапан; 1 - пружина клапана; 2 - корпус; 3 - уравновешивающая пружина; 4 - пружина шток»; 5 - фигурное кольцо; 6 - пружина колпачка; 7 - крышка с рукояткой; 8 - направляющий колпачок; 9 - шток; 10 - выпускной клапан; 11 - следящий поршень

Для приведения в действие стояночной тормозной системы необходимо повернуть рукоятку крана назад до упора, где она фиксируется стопорной защелкой. При этом воздух из вывода III крана полностью выходит в атмосферный вывод II, так как поршень 11 упирается в ограничитель пружины 4 и клапан 10 не доходит до нижней кромки штока 9. Для от тормаживания стояночной тормозной системы необходимо повернуть рукоятку крана вперед до отказа. В этом случае сжатый воздух будет поступать из воздушного баллона в цилиндры пружинных энергоаккумуляторав. Под действием сжатого воздуха пружины сжимаются, и тормозные механизмы растормаживаются.

Для приведения в действие запасной тормозной системы необходимо повернуть рукоятку крана. При этом (рис. 7.13,б) вместе с крышкой 7 поворачивается направляющий колпачок 8. Скользя по винтовым поверхностям фигурных выступов кольца 5, колпачок 8 поднимается вверх и увлекает за собой шток 9. Нижняя кромка штока 9 отрывается' от клапана 10, и последний под действием пружины 1 садится в седло поршня 11, разобщая вывод I с выводом III и сообщая атмосферный вывод II с выводом III. Поступление сжатого воздуха от вывода I к выводу III прекращается, и сжатый воздух из управляющей магистрали ускорительного клапана через вывод III, отверстие клапана 10 и вывод II выходит в атмосферу до тех пор, пока давление в полости А под поршнем 11 не преодолеет суммарное усилие уравновешивающей пружины 3 и давления на поршень в полости В. При равенстве усилий поршень 11 вместе с клапаном 10 поднимается вверх до посадки клапана на кромку штока 9.! Выпусквоздуха из управляющей магистрали ускорительного клапана через вывод III прекращается, т. е. осуществляется следящее действие.

При выпуске сжатого воздуха из управляющей магистрали ускорительного клапана последний отсоединяет полости цилиндров пружинных энергоаккумуляторов от питающей магистрали и соединяет их с атмосферным выводом ускорительного клапана. Сжатый воздух из цилиндров выпускается в атмосферу, и пружинные энергоаккумуляторы затормаживают колеса задней тележки автомобиля. Характеристики пружин энергоаккумуляторов подобраны таким образом, что обеспечивают прямую зависимость давления, а следовательно, и тормозных сил на колесах от угла поворота рукоятки. Стопор крана имеет профиль, обеспечивающий автоматический возврат рукоятки в исходное положение при ее отпускании.

Ускорительный клапан предназначен для уменьшения времени срабатывания привода стояночной и запасной тормозных систем за счет сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска из них в атмосферу. Схема ускорительного клапана представлена в соответствии с рисунком 10.3

Рисунок 10.3 - Схема ускорительного клапана

Он состоит из управляющей камеры 2, поршня 3, выпускного I и впускного 4 клапанов и пружины 5 впускного клапана. К выводу (3) подается сжатый воздух из воздушного баллона. Вывод IV соединен с ручным тормозным краном, вывод (1) -с полостями цилиндров пружинных энергоаккумуляторов, вывод (2) -с атмосферой.

В исходном положении) поршень 3 находится в нижнем положении, выпускной клапан 1 закрыт, впускной клапан 4 открыт, так как площадь верхней части поршня 3 больше, чем площадь нижней, а давление в полости А и камере 2 одинаково (сжатый воздух к выводу (3) и IV подводится от одного и того же баллона). Вывод (1) разобщен с атмосферным выводом(2), и поршни пружинных энергоаккумуляторов находятся под давлением сжатого воздуха.

При торможении стояночной и запасной тормозными системами сжатый воздух из камеры 2 через атмосферное отверстие ручного тормозного крана выпускается в атмосферу. С падением давления в камере 2 поршень 3 перемещается вверх, выпускной клапан 1 открывается, а впускной клапан 4 закрывается под действием пружины 5. Через вывод I и открытый выпускной клапан 1 полости пружинных энергоаккумуляторов сообщаются с атмосферным выводом II. Давление в полостях цилиндров пружинных энергоаккумуляторов уменьшается, пружины разжимаются, и тормозные механизмы затормаживаются.

Растормаживание осуществляется подачей сжатого воздуха от ручного тормозного крана к выводу IV и далее в камеру 2. Поршень 3, перемещаясь вниз, сначала закрывает выпускной клапан 1, затем открывает впускной клапан 4. Сжатый воздух поступает из воздушного баллона в полости пружинных энергоаккумуляторов. Давление в полостях цилиндров пружинных энергоаккумуляторов увеличивается, пружины сжимаются, и тормозные механизмы растормаживаются.

Пропорциональность между управляющим давлением в выводе IV и давлением в полостях пружинных энергоаккумуляторов осуществляется поршнем 3. По достижении в выводе I давления, соответствующего давлению в выводе IV, поршень 3 перемещается вверх до закрытия впускного клапана 4, движущегося под действием пружины 5. При снижении давления в выводе IV поршень 3 под действием более высокого давления в выводе I перемещается вверх и отрывается от выпускного клапана I. Сжатый воздух из полостей пружинных энергоаккумуляторов выходит в атмосферу через открытый клапан 1.

Контуры вспомогательной тормозной системы и системы аварийного растормаживания

Контур привода заслонок моторного тормоза-замедлителя вспомогательной тормозной системы и питания потребителей состоит из части двойного защитного клапана 11, воздушного баллона емкостью 20л.( или 40 л), клапана контрольного вывода, пневматического крана управления 28, двух цилиндров 27 привода заслонок моторного тормозазамедлителя, цилиндра 15 привода выключения подачи топлива, трубопроводов и шлангов между аппаратами.

От контура привода вспомогательной тормозной системы сжатый воздух поступает к дополнительным потребителям: стеклоочистителям, пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии и пр.

Контур привода системы аварийного растормаживания тормозов стояночной тормозной системы состоит из части тройного защитного клапана 12 пневматического крана3, части двухмагистрального перепускного клапана 17, трубопроводов и шлангов, соединяющих аппараты.

Питание привода системы аварийного растормаживания тормозов стояночной тормозной системы осуществляется из воздушных баллонов 7 и 20 контуров рабочей тормозной системы. Схема контура привода вспомогательной тормозной системы представлена в соответствии с рисунком 11.1.

Для включения вспомогательной тормозной системы водитель нажимает на кнопку крана управления вспомогательной тормозной системы 1 (рисунок 11.1), при этом открывается впускной клапан и сжатый воздух подается к цилиндрам исполнительных механизмов

Механизмы моторного тормоза-замедлителя с заслонками дроссельного типа (рис.11.1) установлены в приемных трубах глушителя и служат для перекрытия проходных сечений выпускных коллекторов с целью перевода двигателя в режим торможения. Каждый механизм состоит из корпуса 10 со сферической полостью,

Рисунок 11.1 - Схема стояночной и вспомогательной тормозных систем автомобиля КамАЗ

, заслонки 9, вала заслонки с поворотным рычагом 8 , соединенным со штоком пневмоцилиндра. Рычаг и связанная с ним заслонка имеют два фиксированных положения - вдоль потока отработавших газов, не препятствуя их выходу при выключении тормоза, и поперек потока при включении последнего, создавая противодавление в выпускных коллекторах. Одновременно с перекрытием проходных сечений выпускных коллекторов прекращается подача топлива, и двигатель начинает работать в режиме торможения.

Пневматические цилиндры (рисунок - 11.2) являются исполнительными механизмами, приводящими в действие вспомогательную тормозную систему.

Рисунок 11.2 -Пневматические цилиндры:

а - цилиндры: привода заслонки моторного тормоза-замедлителя; б - цилиндр привода рычага топливного насоса; I - корпус; 2 - поршень; 3 - пружина; 4 - шток

На автомобиле установлены три пневматических цилиндра: два цилиндра (рисунок 11.2 а) диаметром 35мм для управления дроссельными заслонками в выпускных коллекторах двигателя; один цилиндр (рисунок 11.2 ,6) диаметром 30 мм для управления рычагом регулятора топливного насоса высокого давления.

Цилиндры работают идентично: при подаче сжатого воздуха поршень перемещается и выдвигает шток, связанный с исполнительным механизмом; в исходное положение поршень возвращается под действием возвратной пружины.

Пневматический кран с кнопочным управлением (рисунок 11.3) предназначен для подачи и отключения сжатого воздуха. На автомобиле установлены два крана: один для управления пневмоцилиндрами моторного тормоза-замедлителя вспомогательной тормозной системы, другой - системой аварийного от тормаживания пружинных энергоаккумуляторов

Сжатый воздух в пневматический кран поступает через вывод I.

Рисунок 11.3 - Пневматический кнопочный кран:

1 - Вывод к воздушному баллону; II -атмосферный вывод; III - вывод к пневматическим цилиндрам; I - корпус; 2 - фильтр; 3 - кнопка толкателя; 4 - пружина толкателя; 5 - выпускной канал 6 - клапан; 7 - пружина клапана.

При нажатии на кнопку 3 толкателя впускной клапан 6 открывается, а канал 5 в толкателе закрывается и воздух через вывод III поступает к исполнительным механизмам. При отпускании кнопки под действием пружины 4 толкатель возвращается в исходное положение, а впускной клапан 6 закрывается. Из исполнительных механизмов воздух выходит в атмосферу через выпускной канал 5 и вывод П.

Устройство и работа приборов контура привода системы аварийного растормаживания (рисунок 10.1) Контура привода системы аварийного растормаживания состоит из части тройного защитного клапана 12, пневматического крана управления 3, части перепускного клапана 17. Устройство и работа, которых рассмотрены выше. Для растормаживания пружинных энергоаккумуляторов нажимаем кнопку крана управления 3, в результате сжатый воздух из баллонов рабочей тормозной системы подается в цилиндры пружинных энергоаккумуляторов,. обеспечивая их растормаживани даже при отсутствии сжатого воздуха в баллонах стояночной тормозной системы.

Занятие 12 - Антиблокировочная тормозная система (ABS)

Антиблокировочная тормозная система (ABS) представляет собой систему, которая предотвращает бокировку колес во время торможения и сохраняет управляемость и курсовую устойчивость автомобиля.

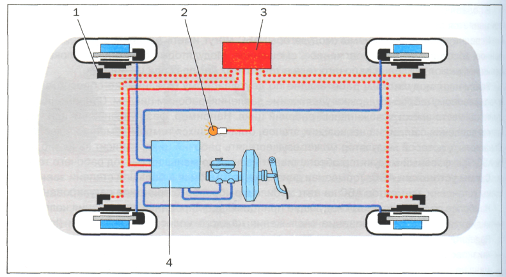

Рисунок 12.1 - . Схема системы ABS 2-го поколения фирмы Воsch для легкового автомобиля:

1 - датчик; 2 - сигнальная лампа; 3 - блок управления; 4 - модулятор

На рисунке 12.1 показана схема системы ABS 2-го поколения, разработанная фирмой Воsch для легковых автомобилей с гидравлическим тормозным приводом.

Она встраивается в штатную тормозную систему и не требует изменения ее конструкции. Преимущества таких систем заключаются в простоте и удобстве компоновки на автомобиле.

Система содержит гидравлический узел, располагаемый между главным тормозным и колесным цилиндрами, датчики частоты вращения, монтируемые у передних колес и у главной передачи, и электронный блок управления (ЭБУ), устанавливаемый в салоне или в моторном отсеке автомобиля. На полноприводных автомобилях к датчикам частоты вращения добавляется датчик продольного замедления. Гидравлический узел состоит из насоса с электродвигателем, модулятора с тремя электроклапанами, двух аккумуляторов с демпфирующими камерами.

В системе используется трехфазный рабочий цикл. При торможении без блокировки колес электроклапан соединяет колесный цилиндр с соответствующей секцией главного цилиндра и тормозная система работает обычным образом. Если ЭБУ выявляет тенденцию к блокированию колеса, то электроклапан переводится в положение, при котором колесный тормозной цилиндр отсоединяется от главного тормозного цилиндра и, наоборот, соединяется с магистралью слива. Жидкость перетекает в демпфирующую камеру, а затем перекачивается насосом в главный тормозной цилиндр. Давление в колесном цилиндре уменьшается. В фазе выдержки давления электроклапан переводится в положение, при котором все Скорость вращения колес измеряется датчиками, состоящими из зубчатого колеса и индуктивного преобразователя. Импульсы с датчиков каждого колеса попадают в блок электронного управления, который сравнивает угловые скорости колес.

Если в процессе торможения одно колесо начнет частично блокироваться, сигналы от датчиков будут отличаться друг от друга.

В блоке электронного управления будет сформирован сигнал для уменьшения тормозного усилия для блокируемого колеса.

Когда колесо перестает проскальзывать, его угловая скорость совпадает с угловой скоростью других колес и тормозное усилие на него снова возрастает. Таким образом, во время торможения происходит непрерывная корректировка тормозных усилий колес так, что они не проскальзывают.

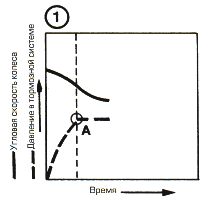

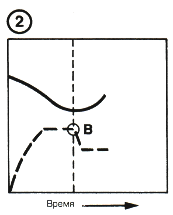

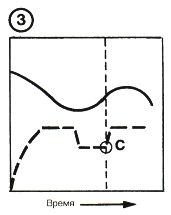

На рисунке 12.2 представлена графическая интерпретация этого процесса. В начале торможения (рисунок1) датчик угловой скорости показывает быстрое замедление колеса. Блок электронного управления ограничивает давление в тормозной системе. Если угловая скорость колеса продолжает уменьшаться, давление в тормозном цилиндре уменьшается

(рисунок2). Когда угловая скорость колеса увеличится до некоторого предела, давление в тормозном цилиндре вновь возрастает (рисунок3).

|

|

|

| Давление в тормозной системе поддерживается на определенном уровне и дальше не возрастает | Давление в тормозной системе уменьшается | Давление в тормозной системе увеличивается |

Рис. 14.2. Угловая скорость колес и давление в тормозной системе при работе ABS

| <== предыдущая лекция | | | следующая лекция ==> |

| Сходи, сходові клітини та ліфти. | | | Поняття про реактивний рух |

Дата добавления: 2015-11-12; просмотров: 10456;