Поверхностная закалка стали. Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали

Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали. Она отличается от всех рассмотренных ранее способов закалки методом нагрева. При такой обработке до температуры закалки нагревают только поверхностный слой изделия. При быстром охлаждении лишь этот слой подвергается закалке. Остальная часть не закаливается и сохраняет структуру и свойства, которые были до закалки. Наибольшее распространение получила поверхностная закалка с индукционным нагревом токами высокой частоты. Этот высокопроизводительный, прогрессивный метод термической обработки обеспечивает повышение механических свойств стали, в том числе предела текучести, усталости и твердости, исключает возможность обезуглероживания, уменьшает опасность окисления поверхности изделий и их деформации, создает предпосылки для комплексной механизации и автоматизации процесса закалки.

Индукционный нагрев металла достигается путем индуцирования вихревых токов. Электромагнитное поле создается индуктором, подключенным через трансформатор напряжения к источнику переменного тока. Источниками питания током могут служить машинные генераторы и тиристорные преобразователи (до 10 000 Гц). Чем больше частота тока, тем меньше глубина проникновения его в проводник и, следовательно, тем меньше глубина закалки. Нагрев токами высокой частоты осуществляется следующим образом. Изделие, подлежащее нагреву, помещают внутри спирали из медной трубки (рисунок 10.1), т. е. в индуктор. Через индуктор пропускают ток высокой частоты большой силы, который создает вокруг изделия мощное переменное магнитное поле, в результате чего изделие перемагничивается много раз в секунду, в нем возникают короткозамкнутые вихревые токи. Вследствие явления поверхностного эффекта токи сосредоточиваются в поверхностном слое изделия и нагревают его на определенную глубину. Продолжительность нагрева токами высокой частоты весьма мала — она исчисляется секундами. Таким образом, изделие нагревается находящимися в нем электрическими токами, роль индуктора — возбудить эти токи.

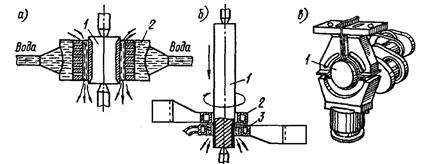

а — одновременный нагрев и охлаждение; б — непрерывно-последовательный нагрев вдоль оси вала; в — последовательный нагрев и охлаждение каждой шейки коленчатого вала

Рисунок 9.1 – Поверхностная закалка деталей токами высокой частоты

Способ поверхностной закалки с использованием токов высокой частоты выбирают в зависимости от размеров и формы изделия, а также предъявляемых к изделию требований. При закалке небольших изделий производят нагрев и охлаждение всей их поверхности. Изделие 1 (рисунок 9.1, а) помещают в индуктор 2 и сначала нагревают, а затем охлаждают всю поверхность, подлежащую обработке. Охлаждение может быть душевым. Для этой цели применяют индукторы, на внутренней поверхности которых имеются многочисленные отверстия (спреер). После окончания нагрева через эти отверстия на поверхность изделия поступает вода и охлаждает его.

Закалку изделий значительной длины проводят непрерывно-последовательным нагревом. Изделие 1 (рисунок 9.1, б) устанавливают в центрах и для равномерности нагрева непрерывно вращают с определенной скоростью. Закалка происходит при вертикальном перемещении изделия сверху вниз. При таком перемещении в магнитное поле индуктора 2 последовательно поступает один участок изделия за другим и нагревается до температуры закалки. Под индуктором расположено охлаждающее устройство 3, представляющее собой согнутую кольцом трубку с многочисленными отверстиями на внутренней поверхности. Через отверстия на нагретые участки изделия поступает вода и охлаждает их. Так непрерывно-последовательно нагревается и охлаждается вся поверхность изделия.

При необходимости закалки отдельных частей изделия целесообразно применять последовательную закалку, при которой обрабатываемая поверхность нагревается и охлаждается по частям. Таким образом осуществляется, например, закалка шейки коленчатого вала 1 (рисунок 9.1, в), зуба крупномодульного зубчатого колеса, отдельных поверхностей шпинделя и др. После закалки для уменьшения внутренних напряжений изделия подвергают низкому отпуску (при 160-200 °С). Глубина закалки — 3-5 мм.

Для точной установки изделий в индукторе, обеспечения равномерного нагрева и охлаждения используют специальные приспособления, установки, станки-полуавтоматы и автоматы различных конструкций.

Стационарный и вращательный способы закалки включают две операции: одновременный нагрев всей закаливаемой поверхности и охлаждение всей нагретой поверхности. При поступательном и комбинированном способах поверхность подвергается закалке при непрерывном перемещении через зону нагрева и охлаждения. Для нагрева пламенем служат обычные сварочные горелки, в которых вместо мундштука используют специальные наконечники — щелевые и многопламенные. Толщина закаленного слоя составляет 2 - 5 мм, твердость его достигается такая же, как при обычной закалке. В крупносерийном и массовом производствах при установившемся технологическом процессе, когда длительное время изготовляются одни и те же изделия из стали определенных марок, например, ведущие колеса гусеничных тракторов, используют поверхностную закалку в электролите — 14 - 16%-ном водном растворе кальцинированной соды.

Дата добавления: 2015-11-10; просмотров: 3106;