Превращения, происходящие в стали при нагреве и охлаждении

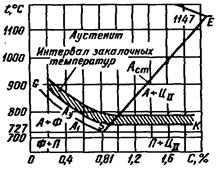

Структура доэвтектоидной стали при нагреве ее до критической точки Ас1 (см. рисунок 7.3) представляет собой смесь перлита и феррита. В точке Ас1 начинается фазовая перекристаллизация перлита, т. е. превращение его в мелкозернистый аустенит. При дальнейшем нагреве (от точки Ас1 до точки Ас3,) избыточный феррит растворяется в аустените, при достижении точки Ас3, (линия GS) этот процесс заканчивается. Выше точки Ас3 структура стали становится аустенитной.

При нагреве заэвтектоидной стали выше температуры точкиАс1 в аустените начинает растворяться избыточный цементит. Выше точки Аст (линия ES) сталь состоит только из аустенита, неоднородного по химическому составу. В тех местах, где был цементит, аустенит богаче углеродом, а там, где был феррит, — беднее. Поэтому при термической обработке для выравнивания химического состава аустенита сталь нагревают до температуры, немного выше верхней критической точки Ас3, и выдерживают при этой температуре.

При повышении температуры выше точки Ас3 мелкие зерна аустенита соединяются между собой, размеры их увеличиваются.

Весьма ответственной характеристикой структуры стали является размер зерна аустенита. При охлаждении стали аустенит испытывает превращения и формирование новой структуры, что существенно зависит от размера зерна аустенита. Чем меньше зерна аустенита, тем меньше будут размеры зерен феррита и перлита, а в закаленных сталях меньше размеры кристаллов мартенсита. Мелкозернистый аустенит способствует улучшению механических свойств стали. Увеличивается сопротивление хрупкому разрушению. Снижается температурный порог хрупкости Т50. В закаленных сталях со структурой мартенсита сопротивление хрупкому разрушению увеличивается при уменьшении размеров кристаллов мартенсита. Размер зерна аустенита в сталях может быть от миллиметра до микронов. Его определяют различными способами, но в основном металлографическим анализом. ГОСТ 5639-82 регламентирует размеры зерен, которые характеризуются его номером: -3, -2, -1, 0, 1, 2 ... 14. Чем больше номер, тем мельче зерно. Например: средний диаметр зерна номера -3 составляет 1,000 мм, номера 7 — 0,031 мм, номера 14 — 0,0027 мм. Крупными зернами считаются с номерами от -3 до 5, мелкими — с номерами от 6 до 14.

При скорости нагрева в промышленных термических печах начальное зерно аустенита имеет номера 8-10. При нагреве концентрированными потоками энергии (лазер, электронный луч, ТВЧ и др.) начальное зерно получается более мелким — вплоть до номера 14.

Аустенит устойчив только при температурах выше 727 °С (см. рисунок 9.3, точка Аr1). При охлаждении стали, нагретой до аустенитного состояния, ниже точки Ап начинается распад аустенита. Как уже было сказано (см. диаграмму состояния железоуглеродистых сплавов), при медленном охлаждении эвтектоидной углеродистой стали (0,81 % углерода) при температуре, соответствующей линии PSK происходит превращение аустенита в перлит. Кристаллическая решетка γ-железа перестраивается в α-железо, выделяется цементит. Изучение процесса превращения аустенита в перлит проводится при постоянной температуре (в изотермических условиях) и непрерывном охлаждении.

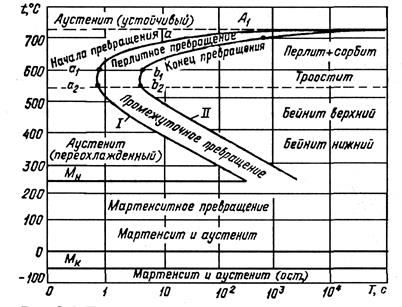

На рисунке 9.4 показана диаграмма изотермического превращения аустенита при постоянной температуре. По оси ординат указана температура, по оси абсцисс — время. Для удобства построения диаграммы время распада обычно дают по логарифмической шкале, так как оно может колебаться в широких пределах — от долей секунды до десятков минут и даже часов.

Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например до 700, 600, 500, 400, 300 °С и т. д., и выдерживают при этих температурах до полного распада аустенита. Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур от 727 до 250 °С (температуры начала мартенситного превращения Мн).

Рисунок 7.4 – Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода

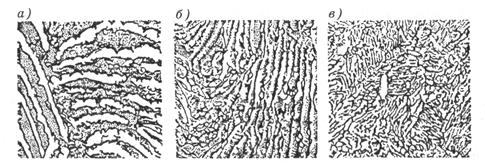

На диаграмме видны две С-образные кривые. Кривая I указывает время начала превращения, кривая II — время конца превращения переохлажденного аустенита. Период времени до начала распада аустенита называют инкубационным. При 700 °С превращение аустенита начинается в точке а и заканчивается в точке b, в результате этого процесса образуется перлит (рисунок 7.5, а). При 650 °С распад аустенита происходит между точками а1 и b1. В этом случае образуется сорбит — тонкая (дисперсная) механическая смесь феррита и цементита (рисунок 7.5, б). Сталь, в которой доминирует структура сорбита, имеет твердость 30-40 HRCэ. Такая сталь обладает высокой прочностью и пластичностью.

Устойчивость аустенита в значительной мере зависит от степени переохлаждения. Наименьшую устойчивость аустенит имеет при температурах, близких к 550 °С. Для эвтектоидной стали время устойчивости аустенита при 550-560 °С — около 1 с. По мере удаления от температуры 550 °С устойчивость аустенита возрастает. Время устойчивости при 700 °С составляет 10 с, а при 300 °С — около 1 мин. При охлаждении стали до 550 °С (точки начала и конца распада — а2 и b2 соответственно, аустенит превращается в троостит — смесь феррита и цементита, которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью (40-45 HRCэ), прочностью, умеренной вязкостью и пластичностью. Ниже температуры 550 °С в результате промежуточного превращения аустенита (в температурном интервале, расположенном ниже перлитного, но выше мартенситного превращения) образуется структура бейнита, состоящая из смеси перенасыщенного углеродом феррита и карбидов (цементита). Различают верхний бейнит перистого строения, появляющийся при 500-350 °С, и нижний (пластинчатого, игольчатого строения), образующийся при 350-250 °С.

а — перлит; б — сорбит; в — троостит

Рисунок 7.5 – Микроструктура, полученная с помощью электронного микроскопа

(X 7500)

Верхний бейнит имеет пониженную прочность, невысокую пластичность и вязкость, твердость его 43-46 HRCэ. У нижнего бейнита показатели прочности, пластичности и вязкости более высокие, твердость 52-55 HRCэ. Превращения аустенита при температурах Аr 550 °С называют перлитными, при температурах 550 °С – Мн – промежуточными и при температурах Мн — Мк — мартенситными. Если на диаграмму изотермического распада переохлажденного аустенита нанести кривые охлаждения, то можно проследить превращение аустенита при непрерывном охлаждении.

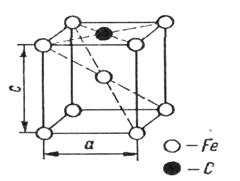

При медленном охлаждении аустенит превратится в перлит. При большей скорости охлаждения переохлажденный аустенит полностью перейдет в сорбит. При еще больших скоростях охлаждения образуется новая структура — троостит. По мере ускорения охлаждения лучи будут становиться все круче, поэтому превращение аустенита в троостит не закончится. Кроме троостита в структуре стали появится мартенсит. При наибольших скоростях охлаждения образуется только мартенсит (рисунок 7.6), т. е. пересыщенный твердый раствор углерода в α-железе. При образовании мартенсита происходит перестройка гранецентрированной решетки аустенита в объемно-центрированную решетку α-железа. Избыточное количество углерода, находящегося в α -железе, искажает эту решетку и превращает ее в тетрагональную, в которой отношение параметров с/а не равно единице (рисунок 7.7), как у куба. Степень тетрагональности тем выше, чем больше углерода в стали. Скорость охлаждения, при которой из аустенита образуется только мартенсит, называют критической скоростью закалки. При закалке стали ее охлаждают со скоростью больше критической.

Мартенситное превращение протекает при непрерывном охлаждении аустенита ниже точки Мн. По достижении определенной температуры (точка Мк) превращение аустенита в мартенсит заканчивается. Температуры в точках Мн и Мк зависят от химического состава стали. Углерод и легирующие элементы (за исключением кобальта и алюминия) понижают эти температуры. Мартенсит обладает самой высокой твердостью наряду со значительной хрупкостью. Он имеет пластинчатое строение, но в плоскости микрошлифа пластинки приобретают вид игл, поэтому мартенсит часто называют игольчатым.

Рисунок 7.6 – Микроструктура мартенсита

У многих сталей температура в точке Мк ниже комнатной, поэтому распад аустенита не заканчивается, если сталь охлаждается только до комнатной температуры. Аустенит, который сохраняется в структуре стали при комнатной температуре, наряду с мартенситом называют остаточным. Закаленные высоколегированные стали содержат остаточный аустенит в больших количествах, а низкоуглеродистые его почти не имеют.

Мартенсит, получаемый при закалке стали, представляет собой неустойчивую структуру, стремящуюся к превращению в более равновесное состояние. Нагрев ускоряет этот переход, так как подвижность атомов при этом сильно возрастает.

Рисунок 7.7 – Элементарная ячейка кристалличекой решетки мартенсита

Отжиг

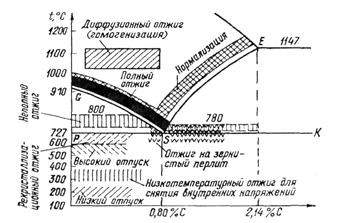

Отжигом называется процесс термической обработки, при котором металл сначала нагревают до определенной температуры, выдерживают при этой температуре, а затем медленно охлаждают, чаще всего вместе с печью. В результате отжига в стали образуются равновесные структурные составляющие (диаграмма состояния железоуглеродистых сплавов, рисунок 9.3).

Для получения мелкозернистой структуры проводят полный отжиг. Отжигу подвергают изделия (чаще всего из конструкционной стали), перегретые при обработке давлением или при термической обработке, а также с полосчатой структурой (поковки, прокат, фасонное литье). При измельчении зерна снижается твердость стали, повышаются ее вязкость и пластичность, снимаются внутренние напряжения, улучшается обрабатываемость резанием. Изделия из такой стали реже выходят из строя при эксплуатации. Мелкое зерно образуется при перекристаллизации стали, т. е. при получении аустенита мелкозернистой структуры в процессе нагрева стали. Скорость нагрева в среднем составляет 100 °С/ч, продолжительность выдержки — от 0,5 до 1 ч на 1 т нагреваемого металла. Из предыдущего известно, что в стали, нагретой выше критической температуры Ас3, мелкозернистый аустенит получается даже в том случае, если исходная структура крупнозернистая.

Отжиг осуществляют следующим образом. Изделие нагревают до температуры Ас3 = 30 + 40 °С, с тем чтобы иметь однородный по составу аустенит. После определенной выдержки при указанной температуре изделие охлаждают вместе с печью до 200-500 °С. Дальнейшее охлаждение до комнатной температуры можно производить на воздухе. Температурные интервалы различных видов отжига и нормализации представлены на рис. 8.8.

Рисунок 8.8 – Температурный интервал отжига и нормализации углеродистой стали

У стальных отливок процесс перекристаллизации протекает труднее, чем у кованой и катаной стали, поэтому выдержка стальных отливок при температуре отжига должна быть более длительной. Охлаждение их производится со скоростью 80-120 °С/ч, т. е. несколько медленнее, чем кованых и катаных изделий, которые можно охлаждать со скоростью 100-200 °С/ч. Если при таких условиях не удается получить мелкозернистую структуру, применяют двойной отжиг, причем первый отжиг выполняют при повышенной температуре (950 °С), а второй — при температуре Ас3 = 30 ÷ 40 СС. Особенно благоприятное влияние отжиг оказывает на ударную вязкость стали.

На рисунке 9.9 представлена микроструктура стали 35Л до и после отжига.

При неполном отжиге ( рис 9.3, 9.8) сталь нагревают до температуры выше точки Ас1 и ниже точки Ас3 или Аст, выдерживают при этой температуре и затем медленно охлаждают вместе с печью. В процессе отжига происходит в основном перекристаллизация перлита, избыточные фазы (феррит в доэвтектоидных и цементит в заэвтектоидных сталях) распадаются лишь частично. Неполный отжиг применяют преимущественно для заэвтектоидных сталей. Для доэвтектоидных сталей его используют реже (для снятия внутренних напряжений и улучшения обрабатываемости резанием).

а — до отжига; б — после отжига

Рисунок 8.9 – Микроструктура литой стали 35Л

Изотермический отжиг, основанный на способности переохлажденного аустенита претерпевать превращения при постоянной температуре, дает возможность в три раза ускорить процесс получения мелкозернистой структуры. При таком отжиге изделия нагревают до требуемой температур (Ас3 = 20 ÷ 30 °С) и после некоторой выдержки охлаждают с печью до 680 - 700 °С либо переносят в другую печь (или соляную ванну) с той же температурой. При температуре 680 - 700 °С изделия выдерживают столько времени, сколько необходимо для полного превращения аустенита в перлит. Время выдержки устанавливают по диаграмме изотермического превращения аустенита. Обычно оно составляет от 2 до 5 ч. По окончании выдержки изделия вынимают из печи и охлаждают на воздухе.

Изотермический отжиг позволяет снять напряжение, снизить твердость стали, обеспечивает однородность ее структуры, хорошую обрабатываемость резанием.

Стали (в основном инструментальные) подвергают отжигу для получения зернистого цементита (сфероидизация). За счет изменения формы цементита (создание зернистой формы вместо пластинчатой) удается уменьшить твердость стали и, следовательно, облегчить ее обработку на станках, повысить режущую способность инструмента из этой стали, так как при зернистой форме цементит более равномерно распределяется в структуре закаленной стали.

Сталь с зернистым цементитом менее склонна к перегреву, трещинам и короблению при закалке.

Отжиг для получения зернистого цементита: сталь нагревают до температуры Ас1 = 20 ÷ 40 °С (примерно 770 °С), выдерживают при этой температуре в течение 4 - 10 ч, а затем очень медленно (со скоростью не более 40 - 50 °С/ч) охлаждают вместе с печью до 600 - 650 °С. Дальнейшее охлаждение стали до комнатной температуры можно производить на воздухе.

При обработке стали давлением в холодном состоянии происходит ее наклеп. В стали образуются значительные внутренние напряжения, она становится весьма прочной, твердой, но хрупкой. Структура наклепанной стали представляет собой вытянутые в одном направлении зерна, кристаллическая решетка ее искажена. Для того чтобы исключить вредное состояние наклепа, необходимо изменить структуру стали, устранить искажение кристаллической решетки и вместо вытянутых зерен получить равноосные зерна (примерно с одинаковыми осями вдоль и поперек зерна). Такой процесс восстановления структуры стали называется рекристаллизацией, а вид термической обработки, при помощи которой этот процесс осуществляется, — рекристаллизационным отжигом. Такого рода отжиг выполняют при температурах 450-700 °С. После непродолжительной выдержки при указанных температурах (для прогрева по всему сечению) изделие охлаждается на воздухе. В результате уменьшаются твердость и прочность стали, но вместе с тем повышаются ее вязкость и пластичность.

Крупные слитки легированной стали, претерпевающие при затвердевании значительную ликвацию, подвергают отжигу для устранения химической неоднородности. Ликвация — неоднородность стали по химическому составу — может быть зональной (в отдельных частях слитка) и внутрикристаллической, или дендритной (внутри отдельных кристаллов). Она неблагоприятно сказывается на свойствах стали, особенно ударной вязкости в поперечных сечениях. Зональную ликвацию практически устранить невозможно. Внутрикристаллическая ликвация может быть значительно ослаблена отжигом: нагрев до 1100-1200 °С, выдержка при этой температуре 10-15 ч и медленное охлаждение вместе с печью до 200 °С. Дальнейшее охлаждение производят на воздухе. На весь процесс затрачивается 80-100 ч.

При высокой температуре атомы серы, углерода и других элементов медленно перемещаются от зон, где они содержатся в большом количестве, к зонам, где их меньше, т.е. происходит диффузии, в результате чего и выравнивается химический состав стали. Поэтому такой отжиг называют еще и диффузионным. В результате длительной выдержки при высокой температуре сталь приобретает крупнозернистое строение, что легко устраняется в процессе дальнейшей ковки или прокатки слитка. Если химическая неоднородность стали не очень значительна, она может быть устранена при горячей обработке слитка давлением без предварительного его отжига.

Диффузионный отжиг применяют в основном для стальных слитков, после диффузионного отжига они должны пройти повторный отжиг для получения мелкозернистой структуры.

Нормализация

Нормализация: нагрев до температур, на 30-50 °С превышающих верхние критические температуры Ас1 или Аст (см. рисунок 9.3, 9.8), выдерживают при этих температурах и затем охлаждают на спокойном воздухе для получения тонкопластинчатой перлитной структуры. От отжига нормализация отличается более быстрым охлаждением (примерно в два раза быстрее, а значит и дешевле). Кроме того, этот процесс более экономичный, так как изделия при нормализации охлаждают вне печи. Однако применять нормализацию вместо отжига не всегда можно, поскольку у некоторых сталей после нее значительно возрастает твердость (например, у сталей, содержащих свыше 0,4 % углерода). Такие стали лучше отжигать, хотя на практике их часто подвергают нормализации, а затем высокому отпуску при 650-700 °С для уменьшения твердости.

Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, устранения наклепа, подготовки стали к закалке низкоуглеродистые стали, так как у них практически отсутствует разница в свойствах после отжига и нормализации. Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия должны пройти высокий отпуск для снятия внутренних напряжений, образующихся при охлаждении на воздухе. Для заэвтектоидной стали нормализацию используют в целях устранения цементитной сетки, так как ускоренное охлаждение препятствует выделению цементита по границам зерен.

Закалка

Закалка — самый распространенный и сложный вид термической обработки, так как она протекает при очень больших скоростях охлаждения, что приводит к образованию значительных внутренних напряжений. При закалке стали нагревают до температуры получения структуры аустенита (выше критических точек Ас3 или Ас1 ), выдерживают некоторое время при этой температуре, а затем быстро охлаждают в воде, масле, растворах солей, кислот, щелочей, на воздухе и в других средах. Охлаждение применяют для повышения твердости и прочности. Максимальная твердость при этом достигается за счет получения структуры мартенсита. Закалка с последующим отпуском позволяет изменять свойства стали в широком диапазоне.

Для того чтобы закалить сталь, ее необходимо нагреть до определенной температуры. Если углеродистую сталь нагреть до температуры ниже критической (Ас1), то твердость ее по сравнению с исходным состоянием мало изменится, в структуре такой стали не будет мартенсита. Структуру мартенсита можно получить только в результате распада аустенита.

Температура нагрева стали при закалке зависит, прежде всего, от содержания в ней углерода (рис. 9.10). Доэвтектоидные стали при закалке нагревают до температур, на 40 - 50 °С превышающих критическую Ас3. При таком нагреве структура стали становится аустенитной. Последующее быстрое охлаждение приводит к превращению аустенита в мартенсит. Такая закалка называется полной. Заэвтектоидные стали при закалке нагревают до температур, на 40-50 °С превышающих критическую Ас1 т. е. до 760-780 °С. При данной температуре структура стали будет состоять из аустенита и цементита. В результате быстрого охлаждения аустенит перейдет в мартенсит, а цементит сохранится в структуре закаленной стали, так как он не претерпевает превращений при охлаждении.

А — аустенит; Ф — феррит; П — перлит; Ц — цементит

Рисунок 8.10 – Температурный интервал закалки углеродистых сталей

Следовательно, после закалки сталь будет иметь структуру мартенсита и цементита. Такая закалка называется неполной.

Если доэвтектоидную сталь подвергнуть неполной закалке, т. е. нагреть до температуры выше точки Ас1 но ниже точки Ас„, в ее структуре наряду с аустенитом появится феррит. После закалки структура такой стали будет состоять из мартенсита и мягкого феррита. Наличие в закаленной стали феррита приведет к снижению не только ее твердости и прочности, но и пластических свойств.

Заэвтектоидная сталь после неполной закалки имеет в своей структуре твердый цементит, который не только не снижает ее твердость, но даже не снижает износостойкость. Полная же закалка этой стали, т. е. нагрев ее до температуры выше точки Аст, не только не требуется, но и опасна. Твердость стали при этом не увеличится, зато создадутся благоприятные условия для перегрева, возникновения закалочных трещин и обезуглероживания стали.

Время выдержки при температуре закалки зависит от химического состава стали и вида нагревающей среды. Оно должно быть достаточным для того, чтобы обеспечить образование однородного аустенита по всему сечению изделия. Чем больше толщина и масса изделия, тем продолжительнее должна быть выдержка, но большая выдержка может привести к росту зерен аустенита.

Скорость охлаждения при закалке оказывает решающее влияние. Для каждой стали существует критическая скорость закалки- наименьшая скорость охлаждения, необходимая для переохлаждения аустенита до температуры мартенситиого превращения. Чем ниже критическая скорость закалки, тем легче закалить сталь.

Скорость охлаждения при закалке должна быть не меньше критической, иначе мартенсит в структуре стали либо не образуется совсем, либо образуется частично, тогда структура стали будет состоять в основном из троостита или сорбита. Однако не следует охлаждать сталь и со скоростью, значительно превышающей критическую. Хотя при таком охлаждении сталь и будет иметь структуру мартенсита, но чрезмерно резкая закалка может привести к значительным внутренним напряжениям и трещинам. В зависимости от химического состава сталей критическая скорость закалки может колебаться в очень широких пределах. У одних сталей она составляет 2-3 °С/с, у других — 1200 °С/с. У всех углеродистых сталей критическая скорость закалки очень велика.

Для того чтобы установить скорость охлаждения при закалке, кроме критической скорости необходимо учитывать форму и размеры закаливаемого изделия. Изделия, изготовленные из стали одного и того же состава и имеющие одинаковую критическую скорость закалки, будут охлаждаться с различной скоростью, если у них разные размеры и форма. Чем меньше толщина изделия и больше отношение охлаждаемой поверхности к его объему, тем быстрее происходит охлаждение.

Различная скорость охлаждения изделий при закалке достигается за счет применения охлаждающих (закалочных) жидкостей: воды, масла, растворов солей в воде и др. При охлаждении в жидкости изделие отдает часть своей теплоты соприкасающейся с ним жидкости, превращающейся в пар. Теплота, расходуемая на образование пара, называется скрытой теплотой парообразования. Закаливающая способность охлаждающей среды зависит от многих факторов и, прежде всего, от скрытой теплоты парообразования, а также температуры жидкости. У различных жидкостей скрытая теплота парообразования неодинакова. Чем выше теплота парообразования, тем больше закаливающая способность жидкости, так как изделие, отдавая большое количество теплоты на образование пара, будет быстрее охлаждаться. При охлаждении стали в закаливающей жидкости происходят некоторые явления, которые могут заметно снизить интенсивность охлаждения. Когда раскаленное стальное изделие погружают в жидкость, вокруг него образуется плотное кольцо пара, называемое паровой рубашкой. Она изолирует изделие от охлаждающей жидкости и тем самым замедляет процесс охлаждения. Длительность существования паровой рубашки у разных охлаждающих сред различна. Паровая рубашка, образующаяся при закалке в масле, сохраняется более длительное время, чем паровая рубашка при закалке в воде. Это объясняется тем, что масло обладает гораздо большей вязкостью, чем вода.

Вредное влияние паровой рубашки можно уменьшить, ускорив ее разрушение путем перемещения изделий в закалочном баке. Однако перемещать крупные изделия в жидкости трудно. В этом случае приводят в движение не изделие, а жидкость. Образование паровой рубашки можно предупредить, если использовать некоторые охлаждающие среды, в частности растворы солей в воде. Чтобы правильно выбрать охлаждающие среды, необходимо знать их основные особенности.

Самая распространенная закалочная среда — вода. Ее охлаждающая способность зависит от температуры. Чем выше температура воды, тем меньше ее закалочная способность, поэтому при работе рекомендуется систематически следить за температурой воды. Обычно при закалке применяют воду с температурой 20-30 °С. Закаливающая способность воды может быть уменьшена путем добавления в нее мела, извести, мыла, глицерина и других подобных веществ или увеличена при введении в нее хлористого натрия (поваренной соли) или едкого натра (каустической соды). Вода, в которой растворены хлористый натрий или едкий натр, имеет более высокую скрытую теплоту парообразования. Частицы соли, соприкасаясь с раскаленным металлом, взрываются и разрушают паровую рубашку, тем самым увеличивая закаливающую способность воды. В качестве охлаждающей среды применяют минеральное масло, подогретое до 50-60 °С, обладает более высокой закаливающей способностью, чем холодное т. к., при нагреве масло становится менее вязким, его паровая рубашка разрушается быстрее. Недостатки масла — огнеопасность (температура вспышки 150-200 °С) и способность к загустеванию с течением времени.

При выборе закаливающей среды необходимо знать, как она охлаждает изделие в различных интервалах температур. Особенно важно знать, с какой скоростью охлаждаются изделия в интервалах температур 550-650 и 200-300 °С. Наилучшей является такая закаливающая среда, которая в интервале температур от 550 до 650 °С охлаждает изделия со скоростью выше критической скорости закалки, а при температурах 200-300 °С обеспечивает медленное, спокойное их охлаждение. Это обусловлено тем, что при температурах 550-650 °С устойчивость аустенита очень мала, особенно у углеродистой стали. Поэтому в этом интервале температур охлаждающая способность среды должна быть большой, иначе не получить структуру мартенсита. При температурах 200-300 °С, наоборот, желательно медленное охлаждение, что уменьшает опасность коробления изделий и появления трещин, так как в этих условиях переход аустенита в мартенсит протекает более равномерно.

Данные о скорости охлаждения стали в различных закалочных средах при температурах 550-650 и 200-300 °С приведены в таблице 9.5. Вода и растворы солей в воде при температурах 550-650 °С обладают большой закаливающей способностью. Недостаток этих охлаждающих сред — высокая скорость охлаждения в интервале температур от 200 до 300 °С.

Закалочная способность масла при 550-650 °С в четыре-пять раз меньше, чем холодной воды, однако при 200-300 °С масло охлаждает изделия в 10 раз медленнее, чем вода, поэтому при закалке изделий в масле значительно уменьшается опасность их коробления и появления трещин. Углеродистые стали, у которых критическая скорость закалки составляет 400-600 °С/с, для получения мартенсита следует закаливать только в воде при комнатной температуре и в водных растворах солей. Большинство легированных сталей можно закаливать в масле.

Закаливаемость и прокаливаемость - важнейшие характеристики стали, подвергаемой закалке.

Закаливаемость — способность к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью (имеют недостаточную твердость после закалки). Они не принимают закалку. Для того чтобы определить закаливаемость той или иной стали, необходимо измерить твердость поверхности стального изделия после закалки. Чем выше твердость, тем лучше закаливаемость стали. Закаливаемость стали определяется в основном содержанием в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше искажается его кристаллическая решетка, тем ниже твердость стали. Стали, содержащие менее 0,3 % углерода, имеют низкую закаливаемость и их, как правило, закалке не подвергают.

Прокаливаемость — глубина проникновения закалки. Различные слои изделия при закалке охлаждаются неодинаково. Поверхностный слой, который непосредственно соприкасается с закалочной жидкостью, охлаждается с большей скоростью, чем внутренние слои. Наименьшая скорость охлаждения — в центре изделия. Чем выше критическая скорость закалки стали, тем ниже ее прокаливаемость. Углеродистые стали имеют высокую критическую скорость закалки, поэтому у них низкая прокаливаемость. Из углеродистой стали не изготовляют массивные изделия, у которых должны быть высокие механические свойства по всему сечению. Такие изделия обычно выполняют из легированной стали, имеющей более высокую прокаливаемость.

На прокаливаемость стали, кроме химического состава, оказывают влияние и другие факторы, например размер зерна аустенита и охлаждающая среда. Под глубиной закалки понимают расстояние от поверхности изделия до того слоя, где структура состоит из 50 % мартенсита и 50 % троостита, или слоя, содержащего не менее 95 % мартенсита. Прокаливаемость характеризуется критическим диаметром (диаметр прутка, прокаливаемого насквозь). Для определения прокаливаемости исследуют микроструктуру или измеряют твердость образцов, подвергнутых закалке.

Способы закалки: непрерывная, прерывистая, ступенчатая, изотермическая и светлая. Наиболее простой способ термической обработки — непрерывная закалка. Ее применяют для несложных по форме изделий. Изделие, нагретое до заданной температуры, охлаждают в воде или в масле до выравнивания его температуры с температурой ванны. Недостаток данного способа состоит в том, что при закалке изделий сложной формы в воде у них могут появиться трещины и коробление.

При прерывистой закалке охлаждение производят в двух средах — в воде (до 300-400 °С) и в масле. За счет этого уменьшаются внутренние напряжения в стали в момент перехода аустенита в мартенсит. Используя данный способ, необходимо точно выдерживать время пребывания изделия в воде, что требует большого практического опыта от работников, производящих закалку.

Отпуск и старение

Отпуском - процесс термической обработки, при котором закаленная сталь нагревается ниже критической точки Ас1, выдерживается при этой температуре и затем охлаждается. В процессе отпуска уменьшаются или устраняются внутренние напряжения, повышаются вязкость и пластичность стали, снижается ее твердость, улучшается структура.

При отпуске в стали происходят определенные структурные превращения. Первое превращение совершается при температурах 80-200 °С. Из раствора выделяется углерод, при этом исчезает искажение кристаллической решетки. Образующийся в процессе отпуска мартенсит, имеющий кубическую решетку, называют отпущенным. Второе превращение происходит при температурах 200-300 °С. Остаточный аустенит переходит в отпущенный мартенсит, который является менее напряженной структурой, чем мартенсит закалки. И, наконец, третье превращение происходит при температурах 300-400 °С. В этот период завершается процесс выделения углерода из раствора, образуется цементит Fe3C, одновременно уменьшаются внутренние напряжения в стали. При 400 °С сталь состоит из ферритно-цементитной смеси (троостит отпуска). При дальнейшем повышении температуры начинается коагуляция — частицы феррита и цементита разрастаются и приобретают округлую форму. Отпущенная при 350-500 °С сталь имеет структуру троостита, при 500-600 °С — структуру сорбита и при 600-700 °С — структуру перлита.

В зависимости от температуры нагрева различают три вида отпуска — низкотемпературный, среднетемпературный и высокотемпературный .

Низкотемпературный (низкий) отпуск проводят с нагревом до 150-300 °С. Этот отпуск снижает внутренние напряжения в стали при сохранении высокой твердости (58-63 HRCэ). Его применяют преимущественно для инструмента из углеродистых и низколегированных сталей, а также для деталей, подвергаемых поверхностной закалке, цементации и нитроцементации, к которым предъявляются высокие требования по твердости и износостойкости.

Среднетемпературный (средний) отпуск осуществляют при температурах 350-500 °С. Целью этого отпуска является получение структуры троостита. Твердость закаленной стали при этом снижается до 40-50 HRCэ, предел упругости достигает максимального значения. Среднему отпуску подвергают рессоры и пружины.

Высокотемпературный (высокий) отпуск проводят при температурах 550-680 °С. Сталь при этом приобретает структуру сорбита (сорбит отпуска). Твердость закаленной стали снижается до 250-350 НВ, прочность уменьшается в 1,5-2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения полностью снимаются. Закалка с высоким отпуском называется улучшением. Улучшенная сталь по сравнению с отожженной или нормализованной имеет более высокие показатели прочности, пластичности и вязкости. Улучшению подвергают изделия из конструкционных сталей марок 40, 45, 40Х, 40ХНМ, 40ХМФ и др. (полуоси, коленчатые валы, шатуны, поворотные кулаки, рычаги, балки передних осей грузовых автомобилей, а также болты, гайки, винты и др.), испытывающие большие нагрузки.

При отпуске некоторых легированных сталей в определенном интервале температур наблюдается резкое снижение ударной вязкости, возникает отпускная хрупкость. Чтобы избежать развития отпускной хрупкости, изделия, изготовленные из хромоникелевых и марганцовистых сталей, после высокого отпуска быстро охлаждают в масле или воде. С этой же целью сталь легируют молибденом или вольфрамом (не более 0,6 %).

Температура отпуска и время выдержки зависят от марки стали, требований, предъявляемых к свойствам изделий из этой стали, и их массы. Отпуск закаленных изделий, особенно инструмента, рекомендуется проводить непосредственно после закалки в целях предотвращения образования трещин из-за возникших внутренних напряжений. При заниженных температурах отпуска или сокращении времени выдержки в стали сохраняется повышенная хрупкость, для устранения которой производят повторный отпуск. Повышенная температура отпуска приводит к снижению твердости и прочности. Эти недостатки устраняют отжигом изделий и повторной их закалкой с последующим отпуском. Температуру отпуска можно определить по цветам побежалости.

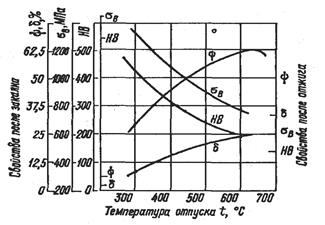

Рисунок 8.12 – Зависимость механических свойств стали 40 от температуры отпуска

На рисунке 8.12 показана зависимость механических свойств стали 40 от температуры отпуска.

Старение — изменение свойств стали с течением времени без заметного изменения микроструктуры. В результате старения прочность и твердость повышаются, а пластичность и вязкость снижаются. Старение приводит к изменению размеров и короблению изделий. Если старение производят при комнатной температуре, его называют естественным, если при повышенной температуре, — искусственным. Старению подвергают станины станков, плунжеры, калибры, скобы и другие изделия, размеры и геометрическая форма которых не должны изменяться в процессе их эксплуатации.

Известны два вида старения — термическое и деформационное (механическое). Термическое старение происходит в результате изменения растворимости углерода в α-железе в зависимости от температуры. Деформационное старение протекает в сплаве, подвергнутом пластической деформации при температуре ниже температуры рекристаллизации. Процесс этого старения длится 15 суток и более при комнатной температуре и всего несколько минут при температурах 200-350 °С.

Искусственное старение закаленных и отпущенных при низкой температуре изделий производят после предварительной механической обработки при 100-180 °С с выдержкой в течение 18-35 ч и медленным охлаждением. Естественное старение осуществляется на открытом воздухе под навесом, где на изделия воздействуют температурные изменения, влажность и давление воздуха. Оно длится от 3 месяцев до 2 лет. Естественному старению подвергают станины прецизионных станков, корпусные детали весьма ответственного назначения, рамы роялей и пианино. Его результатом является снижение внутреннего напряжения, стабилизация размеров и геометрической формы изделий.

Дата добавления: 2015-11-10; просмотров: 15637;