Лекция 12 Поверхностное упрочнение стали

Химико-термическая обработка стали

Существует большое количество деталей, к свойствам поверхностного слоя металла которых предъявляются иные требования, нежели к свойствам внутренних слоев. Например, зубья шестерен в процессе работы испытывают сильное трение, поэтому они должны обладать большой твердостью. Однако ступица и внутренняя часть зубьев должны иметь небольшую твердость и хорошую вязкость, с тем чтобы зубья не разрушались от толчков и ударов. Следовательно, зубья шестерен должны быть твердыми на поверхности и вязкими в сердцевине. Если деталь работает в морской воде или в среде кислот и щелочей, ее поверхность должна хорошо сопротивляться коррозии. Для повышения устойчивости детали против коррозии требуется определенный химический состав ее поверхностного слоя. Вместе с тем внутренние слои металла не входят в соприкосновение с указанными средами, поэтому могут иметь обычный химический состав. Для изменения химического состава, структуры и свойств поверхностного слоя деталей осуществляется их тепловая обработка в химически активной среде, называемая химико-термической обработкой.

При химико-термической обработке происходят следующие процессы: распад молекул и образование атомов диффундирующего элемента (диссоциация), поглощение атомов поверхностью (адсорбция) и проникновение атомов в глубь металла (диффузия).

Основные виды химико-термической обработки стали: цементация, азотирование, цианирование, нитроцементация, сульфоцианиро-вание, алитирование, хромирование, силицирование, борирование и др.

Цементация

Цементация — диффузионное насыщение поверхностного слоя детали углеродом. После цементации выполняют термическую обработку — закалку и низкий отпуск. Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Такие детали должны иметь твердую закаленную поверхность, хорошо сопротивляющуюся истиранию, и вязкую сердцевину, способную выдерживать динамические нагрузки. Если подобные детали изготовить из стали с высоким содержанием углерода, то после термической обработки поверхность их будет твердой и износоустойчивой, а сердцевина — твердой и хрупкой. В результате ударных нагрузок такие детали могут разрушиться. Детали из малоуглеродистой стали будут мягкими и вязкими, выдержат вибрацию и удары, но зато быстро износятся при истирании. Оптимальные свойства достигаются в том случае, если детали изготовляются из малоуглеродистой стали, а затем подвергают цементации с последующей закалкой.

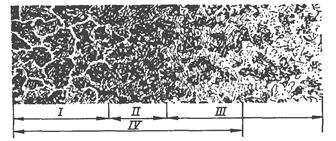

На поверхности цементированной стали образуется заэвтектоидная зона (перлит и сетка цементита), далее располагается эвтектоидная зона (перлит) и при переходе к сердцевине — переходная зона (феррит и перлит). За толщину цементированного слоя принимают сумму толщин заэвтектоидной, эвтектоидной и половины переходной зон (рисунок 9.5). С повышением температуры и времени выдержки толщина цементированного слоя увеличивается, глубина его достигает 0,5— 2 мм. На каждые 0,1 мм толщины слоя требуется выдержка около 1 ч.

I — заэвтектоидная; II — эвтектоидная; III — доэвтектоидная; IV — глубина цементированного слоя

Рисунок 9.5 – Микроструктура цементированной стали по зонам

К недостаткам твердой цементации следует отнести большую трудоемкость и продолжительность процесса, сложность регулирования толщины цементированного слоя и содержания углерода в нем, загрязнение воздуха угольной пылью.

Цементацию в твердом карбюризаторе применяют в мелкосерийном и единичном производствах.

При массовом и крупносерийном производствах применяется газовая цементация в специальных герметически закрытых печах. По сравнению с цементацией в твердом карбюризаторе газовая цементация дает возможность повысить скорость процесса, увеличить пропускную способность оборудования и производительность труда, улучшить условия работы, осуществить автоматизацию и регулирование процесса насыщения металла углеродом.

В ходе газовой цементации атомарный углерод образуется при разложении углеводородов и окиси углерода. Основным углеводородом является метан СН4, разложение которого идет по реакции: СН4→ 2Н2 + Сат. Окись углерода диссоциирует по формуле 2СО ↔ СО2 + Сат.

Заданную концентрацию углерода в поверхностном слое получают путем автоматического регулирования состава газа (применяют газ-разбавитель, например эндогаз). Обычно для цементации используют смесь природного газа с эндогазом, что повышает активность газовой среды, характеризуемой углеродным потенциалом (под углеродным потенциалом атмосферы понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементированного слоя). Для цементирования слоя глубиной 1 мм при газовой цементации требуется 3-4 ч (при цементации в твердом карбюризаторе — 10 ч).

Защита участков поверхности от цементации и нитроцементации производится путем гальванического меднения, забивкой отверстий и внутренних полостей смесью шамотного или кварцевого песка с порошком окалины. Наиболее трудоемким и сложным является способ гальванического меднения. В последние годы довольно успешно применяют антицементационную пасту АЗЛК.

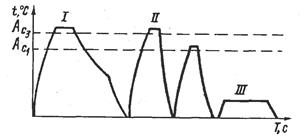

После цементации детали подвергают термической обработке для обеспечения высокой твердости поверхности, исправления структуры перегрева и устранения карбидной сетки в цементированном слое. Закалку производят при 780-850 °С с последующим отпуском при 150—200 °С. При этом происходит измельчение зерна цементированного слоя и частично зерна сердцевины. После цементации в твердом карбюризаторе в целях получения мелкозернистой структуры поверхностного слоя и сердцевины выполняют двойную закалку (рис. 10.6). В процессе первой закалки деталь нагревают выше температуры точки Ac3 на 30-50 °С, в результате чего измельчается структура сердцевины и устраняется цементитная сетка в поверхностном слое. При второй закалке деталь нагревают выше температуры точкиАс1 на 30-50 °С, вследствие чего измельчается структура цементованного слоя, обеспечивается высокая твердость. Двойная закалка способствует повышению механических свойств деталей, но увеличивает их коробление, окисление и обезуглероживание. Окончательной операцией термической обработки является низкий отпуск при 150-200 °С, уменьшающий остаточные напряжения и не снижающий твердости стали.

I — цементация; II — двойная закалка; III — низкий отпуск

Рисунок 9.6 – Термическая обработка деталей ответственного назначения после цементации

После двойной закалки поверхностный слой имеет структуру мартенсита с равномерно распределенными карбидами и небольшим количеством остаточного аустенита. Двойную закалку применяют для тяжелонагруженных деталей машин, от которых требуются высокая твердость, прочность и ударная вязкость.

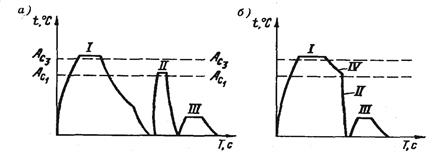

При газовой цементации детали из мелкозернистой стали подвергают закалке сразу из цементационной печи с предварительным подстуживанием до 840-860 °С (рисунок 10.7), а затем отпуску. Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, за счет чего повышается поверхностная твердость. Такой способ закалки исключает возможность окисления и обезуглероживания поверхностных слоев, уменьшает коробление, создает предпосылки для механизации и автоматизации процессов цементации, закалки и отпуска, снижает стоимость термообработки.

а — после охлаждения от цементационной температуры до комнатной; б — с подстуживанием;

I — цементация; II — закалка; III — отпуск; IV — подстуживание

Рисунок 9.7 – Схема закалки стали после цементации

Для уменьшения количества остаточного аустенита в цементированном слое высоко- и среднелегированных сталей после закалки рекомендуется их обработка холодом (чаще проводят высокий отпуск при 600-640 °С). В целях уменьшения коробления цементированные детали (например, зубчатые колеса) следует закаливать в горячем масле при 160-180 °С либо в штампах.

В случае нарушения технологии цементации возможно появление брака — при чрезмерной глубине цементированного слоя, наличии мягких пятен на поверхности, возникновении цементированного слоя на защищенных поверхностях. При недостаточной глубине цементированного слоя, его неравномерности, пониженном количестве углерода в слое или резком перепаде его концентрации проводят повторную цементацию. Повторная закалка цементированных деталей необходима при низкой твердости поверхности, большом количестве остаточного аустенита, феррита или троостомартенсита в их сердцевине.

Азотирование

Азотирование — это химикотермическая обработка, при которой происходит диффузионное насыщение поверхностного слоя азотом. В результате азотирования обеспечиваются высокая твердость поверхностного слоя (до 72 HRCэ), высокие усталостная прочность, теплостойкость, минимальная деформация, большая устойчивость против изнашивания и коррозии. Азотирование проводят при температурах 500-520 °С в течение 8-90 ч. Глубина азотированного слоя — 0,1-0,8 мм. По окончании процесса азотирования детали охлаждают до 200-300 °С вместе с печью в потоке аммиака, а затем на воздухе. Повышение температуры ускоряет процесс, но снижает твердость азотированного слоя.

Для нагрева деталей служат специальные герметичные печи, в которые подают аммиак NH3. При нагреве аммиак разлагается: 2NH3 → ЗН2 + 2Naт. Атомарный азот N поглощается поверхностью стали и проникает в глубь ее. В поверхностном слое азот образует химические соединения — нитриды (железа Fe2N, хрома CrN, молибдена MoN, алюминия A1N), которые придают стали большую твердость (до 1200 HV). Поверхностный слой не поддается травлению. Глубже него находится сорбитообразная структура.

Азотирование проводят по одноступенчатому и двухступенчатому режимам. По одноступенчатому режиму азотируют инструмент из быстрорежущей стали (метчики, зенкеры, сверла, фрезы). Стойкость такого инструмента после обработки увеличивается в два-три раза. Двухступенчатое азотирование применяют для упрочнения штампов горячей штамповки и штамповых вставок. Стойкость штампового инструмента в результате азотирования повышается в 1,5-2 раза. Двухступенчатый режим азотирования позволяет сократить время обработки деталей в два раза. На первой ступени процесс ведут при 500-510 °С с выдержкой 8-10 ч, на второй ступени — при 570-590 °С в течение 18-20 ч. Детали охлаждают вместе с печью до 200 °С. При двухступенчатом режиме азотированный слой получается с меньшей хрупкостью.

Азотированию в целях повышения твердости поверхности подвергают зубчатые колеса, гильзы, валы и другие детали из сталей 38ХМЮА, 38ХВФЮА, 18Х2Н4ВА, 40ХНВА и др.

Азотирование — последняя операция в технологическом процессе изготовления деталей. Перед азотированием проводят полную термическую и механическую обработку (даже шлифование), после азотирования допускается только доводка со съемом металла до 0,02 мм на сторону. Антикоррозионное азотирование любых сталей выполняют на небольшую глубину при температурах 600-700 °С в течение 1-2 ч. Такое азотирование часто совмещают с закалкой при 770-850 °С (стали У8, У10 и др.) с выдержкой 10-15 мин и охлаждением в воде или масле.

В ряде отраслей промышленности используют ионное азотирование, ионитрирование или азотирование в плазме тлеющего разряда. Благодаря своим преимуществам эти виды азотирования постепенно вытесняют газовое азотирование.

Ионное азотирование осуществляют в герметичном контейнере, в котором создается разреженная азотосодержащая атмосфера. Для этой цели применяют чистый азот, аммиак или смесь азота и водорода. Размещенные внутри контейнера детали подключают к отрицательному полюсу источника постоянной электродвижущей силы. Они выполняют роль катода. Анодом служит корпус контейнера. Между анодом и катодом включают высокое напряжение (500-1000 В) — происходит ионизация газа. Образующиеся положительно заряженные ионы азота устремляются к отрицательному полюсу — катоду. Электрическое сопротивление газовой среды вблизи катода резко возрастает, вследствие чего почти все напряжение, подаваемое между анодом и катодом, падает на сопротивление вблизи катода (на расстоянии нескольких миллиметров от него). Возле катода создается высокая напряженность электрического поля. Ионы азота, входя в эту зону высокой напряженности, приобретают большие скорости и, ударяясь о деталь (катод), внедряются в ее поверхность. Высокая кинетическая энергия, которой обладали ионы азота, переходит в тепловую. Деталь за короткое время (15-30 мин) разогревается до 470-580 °С, происходит диффузия азота в глубь металла, т. е. азотирование. При соударении ионов с поверхностью детали ионы железа выбиваются с ее поверхности, за счет чего обеспечивается очистка поверхности от окисных пленок, препятствующих азотированию. Это особенно важно для азотирования коррозионно-стойких сталей, у которых пассивирующая пленка обычными способами удаляется с большим трудом.

Ионное азотирование по сравнению с азотированием в печах позволяет сократить общую продолжительность процесса в два-три раза, уменьшить деформацию деталей за счет равномерного нагрева, создает возможность регулирования процесса в целях получения азотированного слоя с заданными свойствами. Азотирование коррозионно-стойких сталей и сплавов достигается без дополнительной депассивирующей обработки. Достигается толщина азотированного слоя 1 мм и более, твердость поверхности — 500-1500 HV. Ионному азотированию подвергают детали насосов, форсунок, ходовые винты станков, валы и многое другое.

Цианирование

Цианирование — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом и азотом в расплавленных цианистых солях. Результаты цианирования определяются глубиной слоя, а также концентрацией углерода и азота в поверхностном слое и зависят от температуры и продолжительности процесса. Повышение температуры приводит к увеличению содержания углерода в слое, снижение — к росту содержания азота. Глубина цианированного слоя с повышением температуры возрастает. В зависимости от температуры различают три вида цианирования: низко-, средне- и высокотемпературное.

Низкотемпературное цианирование производят при 550-570 °С в соляных ваннах, содержащих 40 % цианистого калия (KCN) и 60 % цианистого натрия (NaCN), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Низкотемпературное цианирование применяют в целях повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также деталей из среднеуглеродистых сталей. Продолжительность процесса 0,5-3 ч. Глубина цианированного слоя 0,015-0,04 мм. Среднетемпературное цианирование выполняют при 800-820 °С в расплавленных солях, содержащих 40 % цианистого натрия (NaCN), 40 % хлористого натрия (NaCl) и 20 % кальцинированной соды (Na2CО3). Продолжительность процесса 30-90 мин. Глубина цианированного слоя 0,15-0,35 мм. Детали закаливают прямо из цианистой ванны, а затем отпускают при 180-200 °С. Твердость цианированного слоя после термической обработки 52-62 НRСЭ. Планированный слой содержит 0,8-1,2 % азота и 0,6-0,7 % углерода. Высокотемпературное цианирование проводят при 930-960 °С в расплавленных солях, содержащих 8 % цианистого натрия, 10 % хлористого натрия и 82 % хлористого бария (ВаС1)2. Продолжительность процесса 1,5-6 ч. Глубина цианированного слоя 0,15-2 мм. Поскольку высокая температура цианирования вызывает рост размеров зерна аустенита, непосредственную закалку не производят. Детали сначала охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Твердость цианированного слоя после термической обработки 63-65 HRCэ. Цианированный слой содержит 0,2-0,3 % азота и 0,8-1,2 % углерода. По сравнению с цементацией высокотемпературное цианирование уменьшает возможность деформации и коробления деталей сложной формы, обеспечивает более высокое их сопротивление изнашиванию и коррозии, требует меньше времени для проведения процесса. Недостатки цианирования — сильная ядовитость цианистых солей (для каждой ванны необходимо иметь отдельное помещение и совершенные вентиляционные устройства) и относительно высокая стоимость процесса.

Нитроцементация

Нитроцементацией называется процесс химико-термической обработки, при котором происходит одновременное насыщение поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Процесс осуществляют в газовой смеси из науглероживающего газа и диссоциированного аммиака при 850-870 °С, время выдержки 2-10 ч, толщина получаемого слоя 0,2-1 мм. После нитроцементации детали закаливают и затем подвергают низкому отпуску при 160-180 °С. Твердость поверхностного слоя 60-62 HRCэ, при нитроцементации совмещают процессы газовой цементации и азотирования. В газовую смесь входят эндогаз, до 13 % природного газа и до 8 % аммиака. В рабочее пространство шахтной печи вводят в виде капель жидкий карбюризатор — триэтаноламин.

При глубине слоя больше 1 мм трудно предотвратить его пересыщение азотом и образование дефектов структуры, снижающих усталостную прочность. Поэтому для легированных сталей процесс выполняют в атмосфере с минимальным количеством аммиака (до 3 %). В этом случае насыщение слоя углеродом происходит значительно интенсивней, чем азотом. Такой процесс называют карбонитрированием. Нитроцементации подвергают преимущественно малолегированные и углеродистые стали при повышенном содержании в них аммиака. По сравнению с газовой цементацией нитроцементацию проводят при более низкой температуре с меньшей продолжительностью процесса, что обеспечивает большую износостойкость деталей, меньшее их коробление, позволяет регулировать насыщение поверхностного слоя. Стоимость процесса нитроцементации ниже стоимости процессов газовой цементации и цианирования. Преимуществом нитроцементации является также безвредность процесса.

Борирование

Борирование — диффузионное насыщение поверхностного слоя стали бором при нагреве в соответствующей среде в целях повышения твердости, коррозионной стойкости, теплостойкости и жаростойкости поверхностей стальных деталей. Различают два способа борирования: электролизное и газовое. При электролизном борировании в тигель с расплавленной бурой (950 °С) помещают графитовый стержень (анод) и обрабатываемое изделие (катод). Бура разлагается, образуя атомарный бор, диффундирующий в поверхность детали. Газовое борирование осуществляют при 850-900 °С в газовой смеси, состоящей из диборана В2Н6 и водорода. Толщина борированных слоев не превышает 0,3 мм. Твердость 1800-2000 HV. Недостаток борированного слоя — высокая хрупкость. Борированию подвергают траки, втулки грязевых и нефтяных насосов и другие сильно изнашивающиеся детали

Дата добавления: 2015-11-10; просмотров: 6189;