Плазменные дуговые печи

Плазменные дуговые печи (ПДП) применяют для выплавки и рафинирующего переплава высококачественных сталей. При этом, так же как в ВДП, исключается загрязнение металла материалом электродов и снижается загрязнение газами из атмосферы печи, так как поток плазмы может состоять в принципе из любой, необходимой для проведения технологического процесса смеси газов. Благодаря тому, что рабочее пространство ПДП заполнено газом при давлениях, близких к атмосферному, потери металла за счет испарения гораздо меньше, чем в вакуумных плавильных печах.

Высокая концентрация энергии и чрезвычайно интенсивная теплопередача к металлу при сравнительно небольших потерях тепла в окружающую среду позволяют достичь в ПДП очень высоких скоростей плавления, а простота конструкции этих печей способствует осуществлению в них таких технологических операций (наводка и скачивание шлака и т.д.), которые невозможно провести в вакуумных печах.

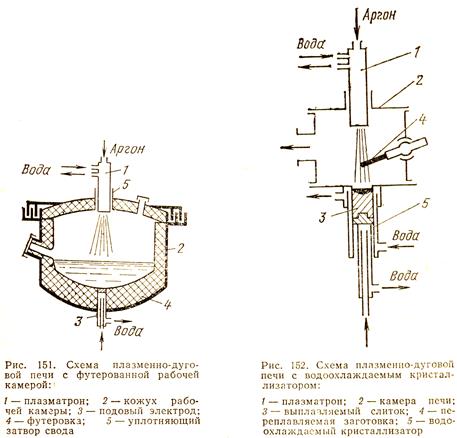

Возможно выполнение ПДП либо с огнеупорной футеровкой (подобно дуговым сталеплавильным печам), либо с водоохлаждаемым кристаллизатором (подобно ДВП). На рис. 151 схематически показана ПДП с футерованной огнеупорными материалами рабочей камерой. Форма ванны этой печи очень похожа на форму рабочей камеры дуговой сталеплавильной печи. Огнеупорные материалы, применяемые для ее футеровки, те же самые, что и в дуговых сталеплавильных печах. Вместо электродов в своде печи установлен плазматрон постоянного тока, а водоохлаждаемый медный анод смонтирован в поду печи так, чтобы он находился в контакте с металлом. В ПДП такого типа возможно использование и плазматронов переменного тока. Свод печи установлен с уплотнением, в качестве которого может быть использован лабиринтный песочный или гидравлический затвор, обеспечивающий газоплотность рабочего пространства.

Работа такой печи почти не отличается от работы дуговой сталеплавильной печи, за исключением того, что после загрузки шихты из рабочей камеры откачивают воздух, заполняют ее тем газом, который используется в плазматроне, до давления, близкого к атмосферному, а потом начинают процесс расплавления шихты. Так же, как дуги в дуговой печи, плазменная струя в этой печи проплавляет сначала колодец в шихте и расплав постепенно накапливается на поду. После завершения расплавления осуществляют необходимые по технологии плавки процессы рафинирования металла и производят его выпуск. Возможна установка плазматронов не в своде печи, а в ее боковых стенках с наклоном внутрь рабочего пространства. Это позволяет сократить тепловые потери с водой, охлаждающей корпусы плазматронов, и тем самым повысить тепловой к.п.д. печи.

К настоящему времени созданы промышленные варианты подобных печей емкостью до 30 т и можно в будущем ожидать их внедрения в практику сталеплавильного производства.

Устройство ПДП для переплава слитка в кристаллизаторе показано схематически на рис. 152. Подвергаемую переплаву заготовку в виде стержня подают в рабочую камеру, в верхней крышке или стенках которой установлены один или несколько плазматронов так, чтобы создаваемые ими потоки плазмы попадали на конец стержня. Стержень в результате оплавляется и стекающий в кристаллизатор расплав затвердевает, формируя слиток. Выплавляемый слиток служит здесь анодом, и на его верхней части образуется лунка жидкого металла. Плазматроны располагают в рабочей камере так, чтобы обеспечить как можно более равномерный нагрев ванны по всей ее поверхности, а заготовку подают по оси печи сверху. Рафинирование и удаление газовых включений происходят как в процессе оплавления стержня-заготовки, так и в лунке расплава.

Процесс плазменно-дуговой плавки позволяет легко регулировать подводимую мощность и, следовательно, температуру поверхности расплава и скорость плавки. Это делает его более гибким по сравнению с процессом плавки в ВДП, а качество металла получается высоким, причем возможна плавка в вакууме и в среде инертного газа.

Возможны варианты таких печей с глухим кристаллизатором (с неподвижным поддоном) и вытягиванием слитка (с движущимся поддоном). ПДП выгодно отличается от ВДП простотой устройства и безопасностью эксплуатации.

Институтом электросварки им. Е. О. Патона АН УССР разработана серия промышленных ПДП с медным водоохлаждаемым кристаллизатором для выплавки слитков прецизионных и жаропрочных сплавов массой до 150 кг, слитков шарикоподшипниковых сталей массой 0,5 – 1,0 т и слитков специальных конструкционных и нержавеющих сталей массой 3 – 5 т. В небольших печах установлено по четыре плазматрона мощностью 160 кВт, а в крупных — по шесть плазматронов мощностью до 2800 кВт.

Индукционные печи

Дата добавления: 2015-11-10; просмотров: 4114;