Дуговые печи для производства ферросплавов

Возможность создания и концентрации зоны высоких температур при контролируемом составе атмосферы в полной мере используется в печах для производства ферросплавов, обладающих высокой температурой плавления. Этот фактор обусловливает применение в ферросплавной промышленности дуговых печей прямого действия, в которых зона максимальных температур дуги находится в непосредственной близости к шихте. Дуговые ферросплавные печи бывают восстановительными и рафинировочными.

В восстановительных печах, как правило, осуществляется непрерывный процесс с использованием углерода в качестве восстановителя. Электроды в этих печах постоянно погружены в твердую шихту, которую добавляют в печь по мере.ее расплавления, а получаемый сплав и шлак периодически выпускаются. В этих печах выплавляют ферросилиций, углеродистые феррохром и ферромарганец, силикокальций, силикохром, силикомарганец. Поскольку процессы восстановления в этих печах являются эндотермическими, они требуют подвода большой мощности н оснащаются трансформаторами мощностью до 60 МВА. Удельный расход электроэнергии составляет 11 – 36 МДж/кг (3 – 10 кВт×ч/кг).

В рафинировочных печах периодического действия осуществляют полное расплавление всей загружаемой шихты вплоть до получения полностью жидкой ванны на ее поду. Только в начале плавки электроды погружены в шихту, а затем дуги горят между электродами и поверхностью жидкой ванны. По окончании плавки выпускают из печи весь шлак и металл. Процесс в рафинировочных печах также имеет восстановительный характер, но в качестве восстановителя используются сплавы, содержащие кремний или алюминий. В таких печах выплавляют безуглеродистые и среднеуглеродистые феррохром, ферромарганец, феррованадий, ферровольфрам и другие сплавы. Экзотермический характер восстановительных процессов при использовании для этой цели алюминия и кремния обусловливает возможность подвода сравнительно небольшой мощности к этим печам и они обычно имеют трансформаторы мощностью до 6 МВА. Удельный расход электроэнергии в рафинировочных печах существенно ниже, чем в восстановительных.

В восстановительных ферросплавных печах применяют футеровку из углеродистых огнеупоров. При рафинирующей плавке малоуглеродистых ферросплавов требуется исключить контакт расплава с углеродистой кладкой. В этих случаях применяют печи с футеровкой и набивкой сравнительно тонкого рабочего слоя из магнезита, укладываемого на углеродистые блоки.

При производстве ферросплавов с очень высокой температурой плавления (например, ферровольфрама) получаемый материал удается расплавить и поддерживать в жидком состоянии без существенного перегрева только в небольшой зоне наиболее интенсивной геплогенерации дуги. Выпустить этот расплав из печи не удастся и тогда процесс ведут вплоть до заполнения всей рабочей камеры наплавляемым слой за слоем продуктом; после этого печь останавливают, остужают и извлекают из нее затвердевший блок ферросплава. Такой периодический процесс значительно уступает процессам плавки, ведущимся с выпуском готового продукта, по всем технико-экономическим показателям, и его применяют только в случае невозможности осуществления выпуска расплавленного ферросплава из печи.

При выплавке ферросплавов обычно выделяется значительное количество запыленных газов, состоящих преимущественно из СО и имеющих теплоту сгорания примерно 11750 кДж/м3. Эти газы необходимо удалять, подвергая очистке от пыли и использовать в качестве топлива. Для этой цели применяют закрытые печи.

Однако иногда используются и печи с открытым верхом, через который загружается большое количество шихты, а уходящие газы дожигаются на колошнике до СО2. Условия работы электрододержателейитокоподводов, омываемых раскаленными уходящими газами, на этих печах очень тяжелы, а энергетический потенциал дожигаемого на колошнике оксида углерода, безвозвратно теряется. Системы газоочистки дуговых ферросплавных печей описаны в гл. VII, §4.

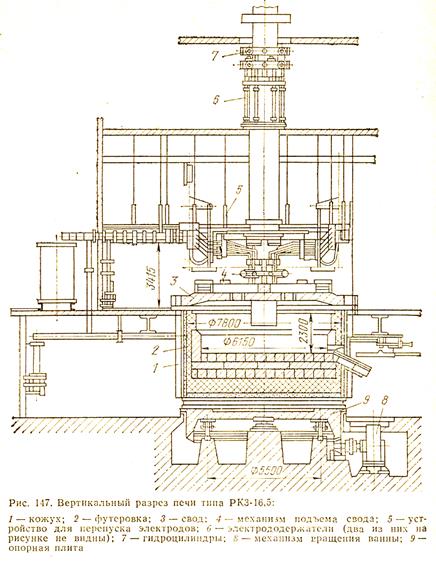

Для того, чтобы уяснить принцип устройства и основные конструктивные элементы восстановительной дуговой ферросплавной печи непрерывного действия, рассмотрим типовую закрытую печь типа РКЗ – 16,5 (мощностью 16,5 МВА), показанную на рис. 147. Печь имеет круглую рабочую камеру (ванну), футеровка которой выложена в сварном кожухе из листовой стали 10 – 15 мм, усиленном ребрами жесткости. Подовый лист кожуха уложен на двутавровые балки, опирающиеся на круглую (в плане) железобетонную опорную плиту. Плита может вращаться вокруг своей оси благодаря ее установке на колесах, движущихся по кольцевому рельсу. Плита центрируется с помощью стальной осевой цапфы, а ее привод осуществляется от электродвигателя постоянного тока через редуктор, передающий вращение на стальной зубчатый венец, заложенный в опорную плиту. Печь делает один оборот за время от 33 до 132 ч; скорость вращения может регулироваться. Вращение ванны способствует равномерной работе печи, повышает ее производительность и снижает расход электроэнергии.

Футеровка рабочего слоя пода и нижней части стен ванны выполняется из углеродистых блоков, укладываемых на кладку из нескольких слоев шамотного кирпича. Между кожухом и шамотной кладкой помещают теплоизоляционный слой из асбеста и шамотной крошки. Поскольку футеровка верхней части стен закрыта толстым слоем шихты от излучения электрических дуг, ее выполняют сравнительно тонкой из шамота (порядка 300 мм).

Под печи, подвергающийся активному воздействию высокотемпературного расплава, делают толстым, выкладывая его из 4 – 5 рядов шамотного кирпича с рабочим слоем из 2 – 3 рядов углеродистых блоков, уложенных с перевязкой швов, забиваемых электродной массой. Леточное отверстие также футеруют слоем шамота и углеродистым блоком с выточенным в нем желобом. Футеровка рабочей камеры, работающая в очень тяжелых условиях, должна быть надежной, так как межремонтный срок ее службы составляет не менее года. Большая толщина футеровки пода обеспечивает большую тепловую инерцию и аккумулированное кладкой тепло способствует стабилизации температурного режима работы печи.

Во время работы на поду и нижней части стен печи образуется так называемый гарнисаж, т.е. затвердевший слой расплава.

Свод печи выполнен из отдельных секций, каждая из которых представляет собой водоохлаждаемый кессон из нержавеющей стали. Рабочая сторона свода пркрыта слоем жароупорного бетона. В своде имеются отверстия для прохода электродов с примыкающими к ним отверстиями, через которые поступает шихта из загрузочных воронок. Загрузочные отверстия расположены в своде так, чтобы шихтовые материалы, поступающие в печь из воронок, распределялись бы как можно равномернее в непосредственной близости от электродов. В загрузочные воронки шихта попадает из бункера через дозирующие устройства и питатели, расположенные над печью. В своде предусмотрен также патрубок для отвода уходящих газов в систему очистки их от пыли (на рис. 147 не показан). В своде печи установлены также взрывные клапаны и имеются отверстия для термопар, а отдельные секции свода и загрузочные воронки электрически изолированы друг от друга. Свод оборудован гидравлическим механизмом подъема, позволяющим в случае поломки электродов или других нарушений работы печи быстро его поднять.

Поскольку газы, образующиеся при восстановительной плавке, состоят в основном из СО, то закрытые печи взрывоопасны и в них следует поддерживать небольшое избыточное давление во избежание подсосов окружающего воздуха в рабочую камеру и образования в ней гремучей смеси.

В печи применяют набивные самоспекающнеся электроды диаметром 1200 мм. Они представляют собой цилиндрический кожух из листовой стали толщиной 1,5 – 2 мм, заполняемый по мере расходования электродной массой, которая спекается в нем благодаря теплу, отводимому через электрод из зоны высоких температур. В состав массы входит термоантрацит, графитовая стружка или кокс и смолопек. Подвод тока к электродам осуществляется через контактные щеки электрододержателя с гидравлической прижимающей системой. Электроды удерживаются и опускаются по мере их расходования с помощью удерживающего и тормозного механизма с гидравлическими цилиндрами, расположенными в верхней части электродов. Когда электрод опускается, сверху к железному кожуху приваривают новую секцию, которую заполняют затем электродной массой. Для осуществления всех этих операций предусмотрена специальная рабочая площадка над печью.

Ток к каждому из электродов подводится от индивидуального однофазного трансформатора со вторичным напряжением, изменяющимся со 130 до 210 В. Общая мощность печи РКЗ – 16,5 составляет 16,5 МВА; максимальный ток в каждом электроде достигает 59000А. Ток от вторичной обмотки трансформаторов подводится к электродам с помощью массивных (иногда частично водо-охлаждаемых) медных шин и бронзовых или медных водоохлаждаемых контактных щек. Участок гибких кабелей, необходимых для обеспечения перемещения электродов, стремятся сделать как можно короче.

Всесоюзным научно-исследовательским институтом электротермического оборудования (ВНИИЭТО) разработан ряд закрытых и открытых ферросплавных печей для осуществления восстановительных процессов. Крупные закрытые печи типа РПЗ – 48 и РПЗ – 72 имеют ванну прямоугольной формы с электродами, расположенными в один ряд, а печи меньшей мощности — круглую ванну с вертикальными электродами, установленными в вершинах равностороннего треугольника (закрытые печи типа РКЗ – 10,5, РКЗ – 24 и РКЗ – 33, подобные описанной выше печи РКЗ – 16,5, а также открытые печи типа РКО – 10,5 и РКО – 16,5, отличающиеся в основном способом загрузки через открытый верх печи и удалением уходящих газов под вытяжной зонт).

Рафинирующая плавка малоуглеродистых ферросплавов осуществляется в печах сравнительно небольшой емкости и мощности типа РКО – 2,5 и РКО – 3,5. Мощность этих печей составляет соответственно 2,5 и 3,5 МВ×А, они имеют круглую в плане ванну с магнезитовой футеровкой и выполняются открытыми с загрузкой из бункеров по трубам. Эти печи выполняются наклоняющимися для выпуска металла; ванна имеет механизм вращения вокруг вертикальной оси, позволяющий поворачивать ее со скоростью до 3 – 5 об/ч. Для уменьшения загрязнения металла углеродом на этих печах используются графитированные электроды; конструкция электрододержателей, токоподводов и системы питания имеет много общего с описываемыми ниже элементами конструкций дуговых сталеплавильных печей.

Дата добавления: 2015-11-10; просмотров: 5455;