Дуговые сталеплавильные печи

Дуговые печи прямого действия применяют для выплавки преимущественно легированных сталей из металлолома с небольшими добавками твердого чугуна благодаря возможности создания и концентрации зоны высоких температур, управлению составом атмосферы, тщательной очистке металла от нежелательных примесей и малому угару легирующих элементов. Высокая стоимость легированных сталей и легирующих добавок оправдывает сравнительно большой удельный расход электроэнергии, затрачиваемой на их производство в дуговых печах. Эти печи находят также применение в качестве основного агрегата на заводах с циклом прямого восстановления железной руды для переплава металлизованных окатышей.

Как отмечено, дуговые сталеплавильные печи потребляют значительное количество электроэнергии и, следовательно, имеют большую мощность. Их выполняют трехфазными и оборудуют тремя электродами. Поскольку к электродам должен подводиться очень большой ток (например в печи емкостью 200 т ток достигает 87500 А), а в период расплавления шихты существует опасность коротких замыканий электродов с металлом, питание дуговых сталеплавильных печей осуществляется через индивидуальные понижающие трансформаторы.

В последние годы наблюдается тенденция к применению более мощных питающих трансформаторов, обеспечивающих удельную мощность свыше 500 кВ×А/т (иногда до 800 кВ×А/т), что способствует стабилизации дуг, увеличению их диаметра и интенсификации теплообмена в печи. Это позволяет очень существенно сократить время плавки и повысить производительность печей.

Питание производится обычно от сети переменного тока с напряжением 6000 – 10000 В через дроссель, представляющий собой индуктивное сопротивление, обеспечивающее более равномерное горение дуги и уменьшающее «толчки» тока при коротких замыканиях. После разогрева печи и проплавления шихты (когда отсутствует опасность толчков тока) дроссель можно шунтировать. С помощью трансформатора напряжение сети снижается до 100 – 600 В. Для регулирования мощности печи можно изменять напряжение во вторичной обмотке переключением схемы соединения первичной обмотки с треугольника на звезду и наоборот. Для этой цели трансформатор может иметь несколько ступеней напряжения на вторичной обмотке.

По участку электрической цепи от рторичной обмотки трансформатора до печи, называемому короткой сетью, протекают токи большой силы. Для уменьшения потерь электрическое сопротивление короткой сети должно быть минимальным, что достигается возможно близким расположением трансформатора к печи и использованием для проводки короткой сети медных шин большого сечения. Чтобы обеспечить перемещение электродов, небольшой участок короткой сети у печи выполняют из гибкого кабеля.

Общий вид дуговой сталеплавильной печи показан на рис. 148. Основой несущей конструкции печи служит двухсекторная люлька, на которой смонтированы кожух с футеровкой и консольный мост (портал) с механизмами поворота и подъема свода и вращения корпуса. Футеровка рабочего пространства печи выкладывается в кожухе, имеющем верхнюю цилиндрическую часть. Его нижняя часть выполняется в виде усеченного конуса, а днище — плоским или полусферическим. Кожух изготовляют из листовой стали толщиной 12 – 30 мм и усиливают ребрами жесткости. Кожух небольших печей выполняют цилиндрической формы. В верхней части кожуха предусматривается кольцо жесткости. На кожухе закреплены водоохлаждаемая рама рабочего окна и желоб сливного носка. Крупные печи имеют два окна.

Рабочее пространство закрывается съемным сводом, который выкладывают в кольцеобразном сводовом каркасе. В небольших печах емкостью до 5 т, используемых преимущественно для получения стального фасонного литья и работающих с кислыми шлаками, футеровку выполняют обычно из динаса (кислой). Более крупные печи, применяемые для выплавки высококачественной стали, тщательно очищаемой от серы и фосфора с помощью основных шлаков, имеют основную футеровку из магнезитовых огнеупоров. Кладку пода тех и других печей выполняют многослойной (несколько рядов кирпичей, положенных на ребро), так как она должна обеспечить его механическую прочность при высокой температуре и малые тепловые потери. Рабочий слой футеровки пода толщиной 150 – 300 мм, соприкасающийся с расплавленным металлом, всегда делают набивным с тем, чтобы образовать ванну, непроницаемую для жидкого металла. Набивные массы изготовляют соответственно из динасового или магнезитового порошков на каменноугольной смоле или жидком стекле. Для увеличения срока службы футеровки после каждой плавки проводят наварку пода и стен в кислых печах кварцевым песком, а в основных — магнезитовым порошком. Стены печей с кислой футеровкой выкладывают из динасового кирпича, а с основной футеровкой — из магнезитового кирпича или крупных набивных блоков, изготовленных в специальных формах из смеси магнезитового (50%) и доломитового (50%) порошков с каменноугольным пеком. Слой теплоизоляции стен и пода, состоящий из асбестового листа, диатомитового и шамотного кирпича, сравнительно невелик и достигает 115 мм.

Стойкость стен основных печей весьма невелика: 40 – 60 плавок при выкладке их из магнезитовых кирпичей, 80 – 100 из армированных (в железных кассетах) блоков и кирпичей. В кислых печах, где кладка работает в более легких условиях, ее стойкость выше и стены служат до 200 плавок, своды до 300 – 400 плавок, а под свыше 1500 плавок.

Хорошо себя зарекомендовали водоохлаждаемые сводовые и стеновые панели (выше уровня шлака), устанавливаемые вместо футеровки на печах со сверхмощными трансформаторами. Они устраняют необходимость предохранять огнеупорную футеровку от перегрева и разрушения, что позволяет сократить время плавки. Пока еще не решен вопрос об оптимальной конструкции панелей (сварные, литые, из трубчатых элементов) и об использовании тепла охлаждающей воды. Несмотря на разработку в последние годы более стойких огнеупоров для футеровки электродуговых печей, технико-экономические преимущества водоохлаждаемых стеновых панелей и зачастую целых водоохлаждаемых сводов остаются неоспоримыми. Однако в настоящее время большое число дуговых печей имеют футерованный свод.

Свод не соприкасается непосредственно с металлом и шлаком, поэтому в печах с кислой и основной футеровками могут применяться своды из специального высококачественного динасового кирпича. На основных печах кладка свода проводится преимущественно из термостойкого хромомаг-незитового и плавленого магнезитового кирпича. Стойкость динасового свода основных печей достигает 100 – 140 плавок, а свод из хромомагнезитового кирпича служит в 1,5 – 2 раза дольше благодаря тому, что попадающие на него брызги шлака не оказывают разъедающего действия. Однако большая плотность и теплопроводность хромомагнезита (это вынуждает делать свод толще, чем динасовый) приводят к тому, что масса хромомагнезитового свода оказывается большой. На малых печах хромомагнезитовые своды иногда закрывают слоем теплоизоляции.

Известны успешные опыты выполнения свода дуговых печей из высокоглиноземистых огнеупоров.

Электроды проходят через отверстия в своде. Вертикальное расположение электродов обеспечивает минимальные напряжения в них и облегчает их перемещение. От свойств электродов и качества их изготовления в значительной мере зависит работа печи. Электрические и тепловые потери в электродах должны быть невелики, электроды должны быть свободны от серы и золы, наличие которых может привести к загрязнению металла. Электроды должны обладать достаточной механической прочностью, чтобы не разрушаться и не науглероживать металл, и возможно более высокой температурой окисления на воздухе, так как от этого зависит их расход.

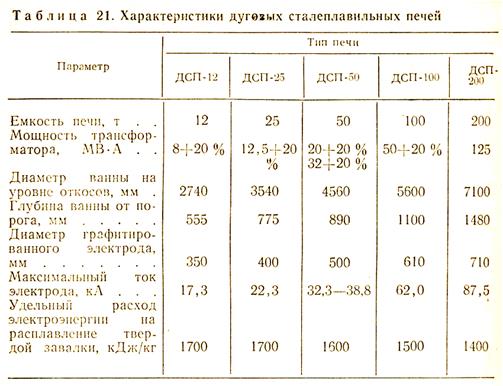

В дуговых печах обычно применяют графитированиые и угольные электроды, которые в наибольшей мере удовлетворяют перечисленным требованиям. Для исключения потерь дорогостоящих электродов с огарками в настоящее время применяют наращиваемые (свинчиваемые с помощью резьбовых штифтов-ниппелей) электроды, которые наращивают по мере их расходования. Диаметр электродов зависит от емкости печи. Так, на малых сталеплавильных печах емкостью 12 т диаметр электродов составляет 350 мм, а на печах емкостью 200 т — 710 мм.

Электроды удерживаются электрододержателями, с помощью которых к ним подводится ток. Благодаря эффективным пружинно-гидравлическим зажимам Электрододержатели обеспечивают и возможность ослабления зажима для передвижения электродов. Электрододержатели изготовляют либо из стали (без водяного охлаждения), либо водоохлаждаемыми из бронзы. Электрододержатели прикрепляют к кареткам или телескопическим стойкам с помощью механизмов подъема электродов. Для предохранения электродов от чрезмерного нагрева и окисления на воздухе на своде печи установлены водоохлаждаемые кольца (охладители), уплотняющие места входа электродов в печь.

Для выпуска металла и скачивания шлака печь может поворачиваться вокруг горизонтальной оси при помощи механизма наклона, имеющего электрический или гидравлический привод. Механизация загрузки шихты в дуговые сталеплавильные печи осуществляется с помощью специальной бадьи с секторным раскрываемым днищем через открывающийся верх рабочего пространства. Свод при этом поднимается специальным устройством и отводится в сторону.

Крупные печи оборудованы также устройством для вращения корпуса вокруг вертикальной оси и устройством для электромагнитного перемешивания жидкого металла в печи. Для этого применяют двухфазные статоры, создающие переменное магнитное поле при питании их током низкой частоты. Статоры располагают в нижней части кожуха печи. Днище кожуха выполняется при этом из немагнитной стали. Возникающие в жидком металле электродинамические усилия вызывают его принудительное перемешивание, что ускоряет процессы рафинирования стали и растворения в ней легирующих добавок. Применение в этих печах зависимых (горящих между электродами и шихтой) дуг ускоряет нагрев и расплавление металла, а также облегчает условия работы футеровки свода и стен благодаря экранированию дуг электродами. При этом дуги находятся ближе к нагреваемому металлу, чем к футеровке, что и обеспечивает направленный теплообмен в его сторону.

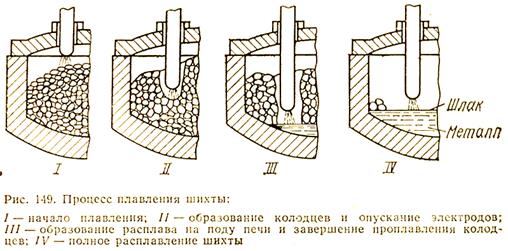

Наибольшая мощность подводится обычно к печи в период расплавления металла, так как электроды в этот период погружены в шихту, горение дуг происходит внутри ее и футеровке печи не грозит перегрев. Углубления, образующиеся в шихте постепенно, по мере ее расплавления, превращаются в «колодцы», внутрь которых погружены непрерывно опускающиеся электроды (рис. 149). К моменту, когда они достигают самого низкого положения, на поду печи образуется расплавленный металл и дуги начинают гореть над ним. Шихта, окружающая колодцы, постепенно оплавляется и оседает, при этом уровень жидкого металла в ванне печи повышается и электроды начинают поднимать.

После образования колодцев в шихте свод и электроды поднимают и поворачивают корпус печи на некоторый угол. Затем проплавляют еще три колодца и снова корпус печи поворачивают в другую сторону и проплавляют оставшуюся твердую шихту. При таком способе плавки зона непосредственного воздействия электрических дуг значительно увеличивается, что ускоряет процесс расплавления.

После полного расплавления шихты длина электрических дуг увеличивается, сами дуги и поверхность ванны излучают значительную энергию на свод и стены печи. Поэтому для защиты футеровки подводимую к печи мощность снижают.

В последнее время для ускорения расплавления скрапа и снижения удельного расхода электроэнергии применяют газокислородные горелки. Горелки вводят внутрь печи через отверстия в стене. Широкое распространение получила продувка ванны кислородом через водоохлаждаемую фурму в период плавки, когда в жидкой ванне происходит окисление примесей. Фурму вводят в печь через отверстие в своде и устанавливают так, чтобы ее сопла находились на расстоянии 200 – 250 мм над уровнем шлака. При удельном расходе кислорода 5 – 10 м3/т потребление электроэнергии снижается на 10 – 15%, а производительность печи возрастает на 5 – 10%. Стойкость фурм достигает 200 плавок.

Все современные дуговые сталеплавильные печи оборудуются газоочистными устройствами, описанными в § 3, гл. VII.

Для выплавки стали используют печи емкостью от 12 до 200 т (табл. 21), причем применение крупных дуговых печей обеспечивает более высокий к.п.д., меньший удельный расход электроэнергии и более высокую производительность.

При выполнении расчета дуговых сталеплавильных печей определяют (по эмпирическим формулам) геометрию и размеры ванны и рабочего пространства исходя из заданной емкости, а также путем составления теплового (энергетического) баланса увязывают между собой производительность печи и мощность трансформатора.

Дата добавления: 2015-11-10; просмотров: 3015;