Вакуумные дуговые печи

Вакуумные дуговые печи (ВДП), широко используемые для рафинирующего переплава многих качественных сталей и жаропрочных сплавов, имеют обычно расходуемый электрод. Электрическая дуга горит между этим электродом и поверхностью жидкого металла.

По ходу плавки длина электрода непрерывно уменьшается вплоть до его практически полного израсходования. Получаемый металл в процессе плавки не загрязняется ни газами, ни неметаллическим включениями, поскольку в вакуумных дуговых печах с расходуемым электродом исключены источники этих загрязнений.

Поскольку поддерживать стабильную дугу в вакууме на переменном токе трудно, то эти печи питаются преимущественно постоянным током. Температура дуги сильно зависит от материала переплавляемого электрода, так как ток дугового разряда протекает здесь через разреженные пары металла. Длину дуги в вакуумных дуговых печах поддерживают сравнительно небольшой (20 – 50 мм), поскольку ее увеличение может привести к перебросу дуги на стенку водоохлаждаемого кристаллизатора, прожиганию этой стенки и взрыву печи. Поддержание требуемой постоянной длины дуги осуществляется обычно с  помощью системы автоматического регулирования.

помощью системы автоматического регулирования.

За счет тепловыделения в дуге электрод нагревается и начинается его оплавление. Капли расплавленного металла стекают с конца электрода, и пройдя зону дугового разряда, попадают в водоохлаждаемый кристаллизатор, где формируется слиток. В верхней части слитка незатвердевший еще металл образует лунку жидкого расплава.

Основные конструктивные элементы вакуумной дуговой печи показаны на рис. 150. Печь состоит из рабочей камеры, в которой размещается расходуемый электрод (обычно круглого сечения). В качестве расходуемого электрода используется металлический стержень, выполняемый из металла или сплава, подлежащего рафинирующему переплаву. Расходуемый электрод изготовляют отливкой, механической обработкой или методами порошковой металлургии (прессование и спекание порошков). Электрод прикрепляют к токоведущему подвижному штоку с помощью электрододержателя или приваривают к торцу зажатого в него огарка. Шток выполнен в виде системы коаксиальных труб с водяным охлаждением и рабочая камера печи также имеет водоохлаждаемую рубашку. Шток проходит через вакуумное уплотнение в верхней части рабочей камеры и перемещается с помощью электромеханического (лебедочного или винтового типа) или гидравлического привода. В боковой стенке рабочей камеры предусмотрен патрубок с фланцем для присоединения откачкой (вакуумной) систем. В стенках рабочей камеры выполняются «гляделки» для наблюдения за дугой и за перемещением расходуемого электрода, закрываемые стеклами. На камере предусматриваются также предохранительные клапаны на случай возможного прожигания стенки кристаллизатора и резкого увеличения давления паров воды.

К нижней части рабочей камеры (также с использованием вакуумного уплотнения) присоединяется водоохлаждаемый кристаллизатор, выполняемый из меди или хромистой бронзы. Кристаллизаторы могут иметь либо неподвижный поддон, либо подвижный. При работе печей с неподвижным поддоном кристаллизатора происходит постепенное наращивание высоты слитка вплоть до заполнения кристаллизатора, чем и завершается плавка. В печах с подвижным поддоном осуществляется перемещение поддона на штоке с помощью специального механизма вниз по мере наплавления слитка. Эту схему применяют при переплаве тугоплавких металлов и сплавов на их основе, так как она позволяет обеспечить более высокую степень разрежения в печи (10-3 – 10-2 Па). Кристаллизаторы с подвижным поддоном выполняются более короткими, чем с неподвижными. Диаметр кристаллизатора выбирают несколько большим диаметра расходуемого электрода.

Условия кристаллизации в водоохлаждаемом кристаллизаторе благодаря интенсивному отводу тепла обеспечивают высокую степень физической и химической однородности слитка, причем часть слитка, загрязненная всплывшими включениями, обычно составляет лишь незначительную долю его общего объема. При постоянной мощности, выделяемой в дуге, устанавливается стационарный режим работы печи, характеризующийся постоянной скоростью нарастания слитка в кристаллизаторе. Это также способствует однородности получаемого металла.

В верхней части слитка, где поддерживается лунка расплава, металл вплотную прилегает к стенке кристаллизатора. Нижняя часть затвердевшего и остывающего слитка вследствие термической усадки постепенно отходит от стенок кристаллизатора, и образуется зазор. Нижней частью слиток опирается на поддон.

После завершения плавки проводят развакуумирование рабочей камеры печи и извлекают слиток из кристаллизатора. Разработаны различные конструктивные варианты извлечения слитка, из числа которых два получили наибольшее распространение:

1. Поддон выполняют съемным, а кристаллизатор постоянно соединен с рабочей камерой печи. В этом случае извлечение готового слитка из кристаллизатора осуществляется снизу путем опускания поддона с помощью установленного под ним гидравлического цилиндра.

2. Кристаллизатор выполняют отъемным от рабочей камеры и он опускается, а затем отводится в сторону поворотом или откатыванием. При таком варианте обычно используются два кристаллизатора: водном ведется плавка, другой подготавливается к работе и тем самым сокращается время на осуществление вспомогательных операций. Хотя при такой схеме и осложняется подвод воды к кристаллизатору, она наиболее широко применяется благодаря своей простоте и удобству в эксплуатации.

Вакуумные дуговые печи характеризуются сравнительно высоким удельным расходом электроэнергии, что обусловлено высокими потерями тепла с охлаждающей водой в кристаллизаторе, штоке электрододержателя, кожухе и других элементах, а также затратами энергии на привод насосов вакуумной системы. Удельный расход тепла составляет 5500 кДж/кг (1,5 кВт×ч/кг).

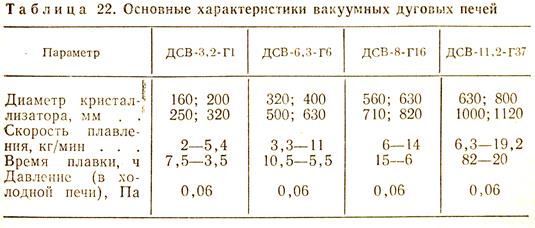

Основные характеристики вакуумных дуговых печей серии ДСВ с глухим кристаллизатором для рафинирующего переплава стали и сплавов на основе никеля приведены в табл. 22.

Эти печи питаются постоянным током от выпрямительных агрегатов типа ВАКП, обеспечивающих ток от 12,5 до 37,5 кА при напряжении 75 В.

Сравнительно высокий расход электроэнергии, большие капитальные затраты, обусловленные необходимостью установки Дорогого и сложного вакуумного оборудования и выпрямителей, а также потери дорогого металла со стружкой (до 20%) при неизбежной обдирке слитков, имеющих невысокое качество поверхности, — все это делает дуговой вакуумный переплав очень дорогостоящей операцией, оправдываемой только при производстве слитков качественной стали, к которым предъявляют высокие требования.

Дата добавления: 2015-11-10; просмотров: 3346;