Печи трубо- и колесопрокатных цехов

Для нагрева крупных заготовок перед обработкой на трубопрокатных и колесопрокатных станах требуются печи специальной конструкции, что объясняется формой заготовок. Возможны два принципа транспортирования подобных заготовок: по наклонному поду и вместе с вращающимся подом. Крупные недостатки методических (ролевых) печей с наклонным подом привели к тому, что для нагрева круглой заготовки были созданы высокомеханизированные печи с вращающимся подом и секционные печи скоростного нагрева.

Для нагрева крупных заготовок перед обработкой на трубопрокатных и колесопрокатных станах требуются печи специальной конструкции, что объясняется формой заготовок. Возможны два принципа транспортирования подобных заготовок: по наклонному поду и вместе с вращающимся подом. Крупные недостатки методических (ролевых) печей с наклонным подом привели к тому, что для нагрева круглой заготовки были созданы высокомеханизированные печи с вращающимся подом и секционные печи скоростного нагрева.

В печах с вращающимся подом, кроме нагрева круглой трубной заготовки, удобно нагревать фасонные заготовки, например, к колесопрокатным станам. В печах с вращающимся подом он может быть кольцевым или так называемым тарельчатым. В трубо- и колесопрокатных цехах применяют печи с кольцевым подом. Наряду с кольцевыми печами для нагрева труб и трубной заготовки применяют секционные печи.

Печи с кольцевым подом. На ряде отечественных металлургических заводов работают печи с кольцевым подом (рис. 135).

Заготовки, лежащие неподвижно на вращающемся поду, вместе с подом проходят все необходимые зоны нагрева и выдаются через окно выдачи, расположенное рядом с окном загрузки.

Загрузку и выдачу заготовок осуществляют одновременно двумя кранами. Угол между осями окна загрузки и окна выдачи обычно составляет 28°. Следовательно, заготовка, пройдя 332° полного оборота пода, может нагреваться до необходимой температуры, т.е. время полного оборота пода, соответствующее 332°, равно времени нагрева заготовки. Под движется толчками, причем при каждом толчке он поворачивается на угол, соответствующий расстоянию между двумя соседними заготовками.

Кольцевые печи могут работать на жидком и газообразном топливах. Горелки (форсунки) устанавливают во внутренних и наружных стенах печи. Применяют также и сводовое отопление таких печей. Продукты сгорания можно отбирать в одном месте (у окна выдачи) и в нескольких местах. Расположение горелок и дымоотводящих каналов — весьма важная характеристика кольцевых печей. В зависимости от этого печь может работать по методическому или камерному режиму.

При работе по методическому режиму дым отбирается через два дымоотводящих канала, расположенных один напротив другого около окна загрузки. На подобных печах часто предусматривают промежуточные дымоотводящие каналы. Если эти промежуточные дымоотборы отключены, то обеспечивается методический режим. Если они включены, то печь работает по камерному режиму.

Горелки (форсунки) расположены равномерно по всей окружности печи, но при методическом режиме работы мощность горелок в зонах подогрева металла, нагрева и выдержки должна быть различной и обеспечивать температурный график, свойственный этому режиму. При камерном режиме мощность горелок распределяется равномерно. Методический режим обычно применяют для нагрева легированных сталей.

В соответствии с температурным режимом печь делят на ряд участков, к каждому возможен свой отдельный автоматически регулируемый подвод газов и воздуха. Причем, для поддержания определенных температурных условий на отдельных участках используют подвесные перегородки («занавески»). Между подом печи и «занавеской» остается зазор, необходимый для свободного перемещения заготовок. Перегородки обычно устанавливают в следующих местах:

а) между окном загрузки и выгрузки для устранения охлаждающего влияния загрузочного участка печи на нагретые заготовки;

б) между нагревательной зоной и зоной выдержки для устранения влияния высокой температуры нагревательной зоны на температурный режим зоны выдержки;

в) между нагревательной зоной и зоной подогрева металла для уменьшения теплового излучения из высокотемпературной нагревательной зоны.

При методическом режиме нагрева в кольцевых печах выполняется следующее распределение топлива по зонам. На подогревательную зону приходится 25 – 27%, на нагревательную 60 – 54% и на зону выдержки 15 – 19%.

В соответствии с опытом работы кольцевых печей во избежание оплавления металла оптимальная высота расположения горелок над подом должна составлять ~ 600 мм. С целью утилизации тепла отходящих из печи продуктов сгорания все отдельные дымоотводящие каналы объединены в одну общую систему дымоходов, которая позволяет установить за печью рекуператоры для подогрева воздуха и в случае необходимости, для подогрева газа. Кольцевые печи — механизированные и автоматизированные агрегаты, что позволило устранить тяжелый физический труд по кантовке металла.

Применение кольцевых печей позволяет без затруднений переходить от методического режима к камерному, и наоборот.

Угар в кольцевых печах составляет 0,5 – 1%, т.е. меньше, чем в печах иных конструкций. Для заготовок диаметром 110–150 мм удельная производительность печей составляет 350 – 400 кг/(м2×ч) при удельном расходе тепла 1670 – 2500 кДж/кг. Коэффициент полезного действия кольцевых печей при максимальной производительности достигает 40 – 45%.

Тепловой расчет кольцевых печей можно выполнять так же, как и расчет методических или камерных печей с учетом того, что в кольцевых печах не весь под занят металлом, а следовательно, подина хорошо прогрета и активно участвует в теплообмене, излучая тепло на лежащие заготовки. Установлено, что заготовка удовлетворительна прогревается по сечению. Поэтому нагрев заготовки в таких печах следует рассматривать как двусторонний и брать в качестве расчетного размера радиус заготовки.

Секционные печи скоростного нагрева применяют в трубопрокатных цехах для нагрева перед прокаткой круглой заготовки диаметром до 200 мм и для термообработки (нормализации, отжига) труб различного диаметра. Скоростной нагрев металла достигается в результате применения всестороннего обогрева при условии, что температура печных газов и кладки значительно превышает конечную температуру нагрева металла.

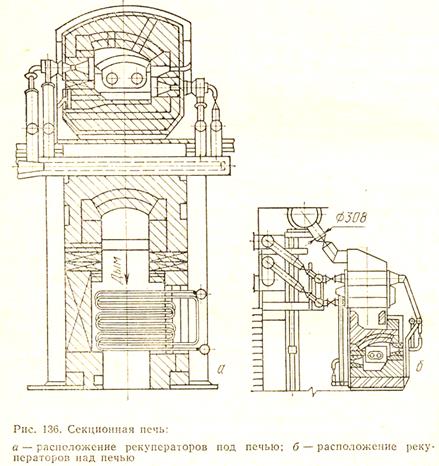

Секционные печи состоят из секций, между которыми расположены водоохлаждаемые ролики, для каждого из них предусмотрен собственный привод. Ролики установлены под углом к направлению движения, что обеспечивает вращение нагреваемых изделий. Каждая секция представляет собой зафутерованную небольшую камеру (рис. 136) с высокой тепловой нагрузкой. Печи отапливают газообразным топливом. В каждой секции размещено 5 – 6 горелок.

Горелки установлены тангенциально, с одной стороны — под металлом, а с другой стороны — над ним. При тангенциальном расположении горелок создается интенсивное движение газов, что приводит к значительному разогреву поверхности кладки и интенсификации конвективного теплообмена. Несколько секций объединены в одну тепловую зону, которая снабжена отдельной регулировкой. Тепловая нагрузка тех секций, в которые поступает холодный металл, всегда больше секций последующих зон. Печи для отжига холоднокатаных труб обычно состоят из девяти секций и обеспечивают производительность 2,5 – 4 т/ч. Печи для нагрева заготовок перед прокаткой шаров и труб состоят из 20 – 35 секций и могут обеспечивать производительность 20 – 40 т/ч.

Недостаток секционных печей скоростного нагреза заключается в возможности перегрева изделий и кладки при производственных неполадках в поточных линиях. Во избежание этого следует всеми средствами снижать аккумулирующую способность футеровки секций, чтобы в случае необходимости можно было быстро уменьшить расход топлива и снизить температуру до величины, соответствующей уровню холостого хода печи.

Дата добавления: 2015-11-10; просмотров: 1855;