Кислородные конвертеры

Общая характеристика

Кислородные конвертеры получили широкое распространение благодаря ряду технико-экономических преимуществ, главными из которых являются высокая производительность по сравнению с мартеновскими печами, способность переплавлять скрап и давать сталь лучшего качества по сравнению с воздушными конвертерами. В настоящее время кислородные конвертеры являются наиболее распространенными и перспективными сталеплавильными агрегатами в мире. В достаточно широкой эксплуатации находятся кислородные конвертеры с верхней, наклонной и донной продувкой ванны кислородом. Наибольшее распространение получили конвертеры с верхней продувкой. Они обычно называются конвертерами ЛД по имени австрийских городов Линц и Донавиц, где они были впервые построены. В этих конвертерах, работающих на мартеновских чугунах, получают сталь достаточно хорошего качества, они способны переплавлять около 25% стального скрапа в металлическую завалку. Скорость выхода кислорода из фурм в этих конвертерах в 2 – 2,5 раза превышает скорость звука. Увеличение доли скрапа сверх 25% в этих конвертерах невозможно, так как оксид углерода, образующийся при окислении углерода, дожигается вне пределов рабочего пространства конвертера. Это является существенным недостатком этого конвертера, так как требует специальных, весьма крупных и дорогостоящих устройств для дожигания СО улавливания выделившегося при этом тепла. Эти устройства, среди которых главным является большой котел-утилизатор, располагаются над конвертером, что требует строительства специальных цехов большой высоты. Это обстоятельство несколько сдерживает распространение конвертеров ЛД, так как они не могут быть размещены в существующих и подлежащих реконструкции мартеновских цехах. Тем не менее конвертеры ЛД в настоящее время являются наиболее распространенными.

Стремление дожечь оксид углерода в пределах рабочего пространства и получить дополнительное количество тепла, необходимое для использования большей, чем 25% доли скрапа в металлическую завалку, послужило толчком для создания конвертера с подачей кислорода под углом к поверхности металлической ванны со скоростью, не превышающей 200 – 250 м/с. Конвертер расположен наклонно, имеет развитую поверхность металлической ванны и во время плавки вращается вокруг оси, что улучшает перемешивание металла и позволяет полезно использовать тепло, аккумулированное кладкой. Все это позволило обеспечить дожигание СО в пределах рабочего пространства конвертера и поднять долю скрапа в завалку до 45%. Впервые такой конвертер был построен в 1956 г. в шведском городе Домнарвете по предложению известного металлурга профессора Каллинга и получил название конвертера Кал-До. В настоящее время в конвертерах Кал-До выплавляется приблизительно 35 млн. т стали. Распространение этих конвертеров несколько сдерживается сложностью их строительства и эксплуатации. Конвертер Кал-До также как и ЛД работает на мартеновских чугунах и требует строительства специального цеха, так как в существующих мартеновских цехах размещен быть не может.

В 1966 – 1967 гг. за рубежом были построены кислородные конвертеры с донным дутьем. Необходимость создания такого конвертера возникла, в основном, по двум причинам. Во-первых, необходимостью переработки чугунов с повышенным содержанием марганца, кремния и фосфора, поскольку передел такого чугуна в конвертерах ЛД сопровождается выбросами металла в ходе продувки и не обеспечивает должной стабильности химического состава готовой стали. Второй причиной является то, что конвертер с донной продувкой стал наиболее приемлемой конструкцией для реконструкции существующих бессемеровских и томассовских цехов и вписывается в здание существующих мартеновских цехов, подлежащих реконструкции. Этому конвертеру свойственно наличие большого числа реакционных зон, интенсивное окисление углерода с первых минут плавки, низкое содержание оксидов железа в шлаке. В силу специфики работы сталеплавильной ванны при данной продувке в конвертерах подобного типа выход годного несколько выше, чем в конвертерах ЛД и Кал-До, а запыленность отходящих газов ниже. В 1979 г. в мире работало 79 конвертеров с донным дутьем, общая производительность которых достигала 37 – 38 млн. тонн стали, т.е. около 7% мирового производства кислородно-конвертерной стали.

Первоначально предполагалось, что особенность процесса производства стали с донной продувкой кислородом сделают его экономически более выгодным по сравнению с конвертерами ЛД, благодаря тому, что на бывших вначале в эксплуатации 25 – 30-тонных конвертерах переплавлялось до 40% скрапа и выход годного был выше. Однако опыт эксплуатации крупных конвертеров не подтвердил этого: удельный расход скрапа оказался на уровне 20 – 25%, выход годного одного порядка с конвертерами с верхним дутьем. Недостаточный опыт эксплуатации конвертеров с донным дутьем не позволяет пока сделать окончательный вывод о преимуществах одного из этих процессов производства стали. Необходимо отметить, что всем конвертерам свойственны значительный угар железа и высокая запыленность отходящих газов, требующая применения весьма совершенных методов очистки газов. Без применения газоочисток с самой высокой степенью очистки эксплуатация кислородных конвертеров недопустима.

Кислородные конвертеры с верхней продувкой (ЛД)

Устройство кислородного конвертера и его размещение в цехе представлено на рис. 116. Основная, средняя часть корпуса конвертера цилиндрической формы, степы ванны сферической формы, днище — плоское. Верхняя, шламная часть конической формы. Кожух конвертера выполняют из стальных листов толщиной 30 – 90 мм. В конвертерах садкой до 150 т днище выполняют отъемным и крепят его к корпусу болтами. Отъемное днище облегчает ремонтные работы. При садке 250 – 350 т конвертер делают глуходонным, что вызвано необходимостью создания жесткой конструкции корпуса и условиями техники безопасности, гарантирующей от случаев прорыва жидкого металла.

Корпус конвертера крепится к специальному опорному кольцу, к которому привариваются цапфы. Одна из цапф через зубчатую муфту соединена с механизмом поворота. В конвертерах большой емкости (более 250 т) обе цапфы являются приводными. Конвертер цапфами опирается на подшипники, установленные на станинах. Механизм поворота позволяет вращать конвертер на любой угол вокруг горизонтальной оси.

Корпус и днище конвертера футеруют огнеупорным кирпичом. Футеровку цилиндрической части конвертера выполняют из трех слоев: внутренний (рабочий) слой толщиной 600 – 800 мм, промежуточный слой толщиной 50 – 150 мм и наружный (арматурный) слой толщиной 115 – 350 мм. Рабочий слой выкладывают смолодоломитомагнезитовым кирпичом. Арматурный слой, примыкающий к кожуху, выкладывают из хромомагнезитового кирпича. Промежуточный слой заполняют смолодоломитовой или смоломагнезитовой набивкой. Рабочий слой днища выкладывают смолодоломитовым, наружный — хромомагнезитовым кирпичом общей толщиной 800 – 900 мм.

Корпус и днище конвертера футеруют огнеупорным кирпичом. Футеровку цилиндрической части конвертера выполняют из трех слоев: внутренний (рабочий) слой толщиной 600 – 800 мм, промежуточный слой толщиной 50 – 150 мм и наружный (арматурный) слой толщиной 115 – 350 мм. Рабочий слой выкладывают смолодоломитомагнезитовым кирпичом. Арматурный слой, примыкающий к кожуху, выкладывают из хромомагнезитового кирпича. Промежуточный слой заполняют смолодоломитовой или смоломагнезитовой набивкой. Рабочий слой днища выкладывают смолодоломитовым, наружный — хромомагнезитовым кирпичом общей толщиной 800 – 900 мм.

Подача кислорода в ванну конвертера для продувки металла производится через специальную фурму, вводимую в горловину конвертера.

Первой операцией конвертерного процесса является загрузка скрапа. Разогретый конвертер наклоняют на некоторый угол от вертикальной оси и специальным коробом-совком емкостью 8 – 10 м3 через горловину загружают в конвертер скрап. Обычно загружают 20 – 25% скрапа на плавку. Если скрап не подогревают в конвертере, то затем сразу же заливают жидкий чугун. После этого конвертер устанавливают в вертикальное положение, через горловину в конвертер вводят кислородную фурму.

Для наводки шлака в конвертер по специальному желобу вводят шлакообразующие материалы: известь в количестве 5 – 7% и в небольшом количестве железную руду и плавиковый шпат.

После окисления примесей чугуна и нагрева металла до заданных величин продувку прекращают, фурму из конвертера удаляют и сливают металл и шлак в ковши. Легирующие добавки и раскислители вводят в ковш.

Продолжительность плавки в хорошо работающих конвертерах почти не зависит от их емкости и составляет ~45 мин, продолжительность продувки 15 – 25 мин. Каждый конвертер в месяц дает 800 – 1000 плавок. Стойкость конвертера 600 – 800 плавок. Расход огнеупоров 3 – 3,5 кг/т стали. Выход жидкой стали 89 – 91%. Количество шлака 10 – 12%. Расход кислорода 50 – 55 м3/т. Продолжительность продувки ванны кислородом по существу определяет производительность конвертера. Продолжительность продувки зависит от удельного расхода кислорода. Чрезмерное увеличение удельного расхода кислорода нецелесообразно, так как увеличивает разбрызгивание и ускоряет износ футеровки конвертеров. Практически интенсивность продувки составляет 3,5 – 4 м3 О2/мин на 1 т стали. Длина водоохлаждаемой фурмы для подачи кислорода составляет 13 – 18 м. Слишком низкое расположение фурмы приводит к ее быстрому износу. Поэтому фурму обычно располагают на расстоянии 1 – 2 м от уровня спокойной ванны, обеспечивая на выходе из сопла значение критерия Маха около 2.

В месте соприкосновения струи кислорода с жидкой ванной благодаря высокой температуре образуются пары металлического железа и оксидов, которые выносятся из ванны конвертерными газами в виде бурого дыма, т.е. происходит интенсивное пылеобразование.

Движение металла в конвертере является весьма сложным; помимо кислородной струи, на жидкую ванну воздействуют пузыри оксида углерода. Процесс перемешивания усложняется еще и тем, что шлак проталкивается струей газа в толщу металла и перемешивается с ним. Движение ванны и вспучивание ее выделяющимися оксидами углерода приводят значительную часть жидкого расплава в состояние эмульсии, в которой капли металла и шлака тесно перемешаны друг с другом. Это создает большую поверхность соприкосновения металла со шлаком, что обеспечивает высокую скорость окисления углерода и высокую скорость нагрева металла. При окислении углерода на 1 м3 поданного в ванну кислорода выделяется 2 м3 СО. Для 200-т конвертера расход газа в горловине достигает 60000 м3/ч. Дожигание СО над ванной практически не происходит и газ, отходящий из конвертера, состоит из 90% СО и 10% СО2, а его температура в среднем составляет 1700°С. Запыленность отходящих газов очень велика, поэтому газ необходимо очищать. Применяемые установки мокрой очистки и электрофильтры требуют предварительного охлаждения газа (соответственно до 400°С и 250°С). Размеры установок для дожигания, охлаждения и очистки конвертерных газов во много раз превышают размеры самих конвертеров (см. рис. 116). Чаще всего на заводах газ (СО) дожигают в камине при подаче холодного воздуха, засасываемого через зазор между горловиной и камином или подаваемого принудительно. Стенки камина представляют собой поверхности котла-утилизатора или водяные холодильники. Газ дополнительно охлаждают впрыскиванием воды, а затем очищают.

Следует отметить, что степень использования тепла в кислородном конвертере гораздо выше, чем в сталеплавильных агрегатах подового типа. К.п.д. (тепловой) конвертера составляет ~70%, в то время как для хорошо работающих мартеновских печей он не более 30%, что является большим преимуществом конвертерного процесса перед мартеновским. Кроме того, газы, отходящие из конвертера, имеют теплоту сгорания 10 – 11,5, МДж/м3, что используется или при дожигании газа в котлах-утилизаторах, или как топливо при отводе газов из конвертера без дожигания.

Кислородные конвертеры Кал-До

Значительное количество химического тепла, содержащееся в оксиде углерода и выделяющееся из ванны, можно использовать в самом конвертере. Сжигание СО над ванной конвертера ЛД, как правило, не применяют, так как вследствие малой площади ванны конвертер не приспособлен к функциям теплообменника. Кроме того, при сгорании СО значительно повышается температура рабочего пространства и усиленно изнашивается кладка.

Значительное количество химического тепла, содержащееся в оксиде углерода и выделяющееся из ванны, можно использовать в самом конвертере. Сжигание СО над ванной конвертера ЛД, как правило, не применяют, так как вследствие малой площади ванны конвертер не приспособлен к функциям теплообменника. Кроме того, при сгорании СО значительно повышается температура рабочего пространства и усиленно изнашивается кладка.

Конструкция конвертера, приспособленного к сжиганию СО (конвертера Кал-До), показана на рис. 117. Корпус печи покоится на роликах, два из которых — приводные, они обеспечивают вращение конвертера вокруг его оси со скоростью до 30 об/мин. Все ролики закреплены в люльке, которая может поворачиваться вместе с печью вокруг горизонтальной оси (поворотная цапфа на рисунке показана пунктиром). В рабочем положении ось конвертера наклонена к горизонту под углом 17°, благодаря чему площадь ванны получается достаточно большой.

Кладка напоминает футеровку конвертеров ЛД.

Кислород подают через водоохлаждаемую фурму, направленную под углом к ванне. Окисление примесей ванны происходит в результате диффузии кислорода через шлак. Так как поверхность ванны больше, толщина шлака меньше, что способствует достаточно быстрой передаче кислорода в металл. Большое значение для ускорения окисления ванны имеет также вращение конвертера, усиливающее перемешивание металла и шлака.

В этих условиях нет необходимости вводить кислород со сверхзвуковой скоростью. Наоборот, его подают так, чтобы шлак сильно не разбрызгивать. Обычно скорость кислорода на выходе из фурмы составляет 200 – 250 м/с. Угол наклона и расстояние фурмы от поверхности ванны изменяют по ходу плавки.

Поскольку часть тепла, необходимого для процесса, поступает к ванне при сжигании СО, конвертер Кал-До не является чистым теплогенератором. Он одновременно служит топкой и теплообменником.

Большая роль в процессе передачи тепла к ванне принадлежит кладке, выполняющей функции регенератора; часть ее, находящаяся над ванной, нагревается от газовой среды с высокой температурой, а затем, вступая в контакт с более холодным металлом и шлаком, отдает им свое тепло. Вследствие охлаждения металлом средняя температура кладки сохраняется на допустимом уровне. Все же стойкость кладки конвертера Кал-До значительно ниже стойкости кладки печи ЛД и составляет для крупных печей от 50 до 150 плавок.,Опыты по применению обожженного магнезитового кирпича высокой чистоты говорят о том, что стойкость кладки можно значительно повысить.

Для сохранения кладки конвертеров Кал-До расход кислорода в них поддерживают более низким, чем в конвертерах ЛД: 1,5 – 2,5 м3/мин на 1 т металла. Поэтому общая продолжительность плавки получается большей: для агрегатов емкостью 110 – 135 т она составляет 70 – 80 мин.

Благодаря тому, что в ванну тепло поступает извне в печах Кал-До необходимо снижать приход тепла путем теплогенерации или увеличивать расходные статьи. Для этого уменьшают долю чугуна в шихте или увеличивают количество твердых окислителей. Оба способа дают Кал-До-процессу значительные экономические преимущества. Первый позволяет перерабатывать большие количества относительно дешевого стального лома (до 45% вместо 25% при ЛД-процессе), второй приводит к более высокому выходу жидкого металла.

В отличие от конвертеров ЛД из горловины печи Кал-До выходит газ, содержащий лишь незначительное количество СО. Так как кислород поступает преимущественно в результате диффузии через шлак и меньше разбрызгивается ванна, потери железа с пылью в печи Кал-До составляют 11 кг на 1 т стали по сравнению с 17 кг для печи ЛД. По этим причинам размеры установок для охлаждения и очистки газа для конвертеров Кал-До значительно меньшие и стоимость их значительно ниже.

Удельная продолжительность продувки в конвертере Кал-До с возрастанием расхода кислорода уменьшается, так же как и для конвертера ЛД. Часть кислорода расходуется на дожигание СО. Выделяющееся при этом тепло в зависимости от условий горения и теплообмена может усваиваться ванной в большей или меньшей степени. Тепло от сгорания примесей выделяется в ванне и усваивается ею полностью.

Кислородные конвертеры с донной продувкой

Попытки применения кислородного дутья в томассовских и бессемеровских конвертерах с донным воздушным дутьем делались неоднократно, но не принесли положительных результатов, так как футеровка днища не выдерживала тех высоких температур, которые развивались в местах подачи кислорода в металлическую ванну. В этих местах происходило очень интенсивное окисление примесей чугуна и развивалась чрезмерно высокая температура. Для предохранения кладки днища конвертера от действия высоких температур фурму выполняют в виде двух коаксиальных трубок (рис. 118), в которых по центральной подается кислород, а по периферийной какое-либо углеводородное топливо, чаще всего природный газ. Таких фурм обычно делается 16 – 22, диаметр кислородного сопла фурм колеблется в пределах 28 – 50 мм, зазор для подачи топлива зависит от вида топлива и составляет 0,5 – 2,0 мм. Большое число более мелких фурм обеспечивает лучшее перемешивание ванны и более спокойный ход плавки. Струя топлива отдаляет реакционную зону от днища, снижает температуру около днища в месте выхода кислородных струй за счет отбора тепла на нагрев топлива, крекинг и диссоциацию составляющих топлива и продуктов их окисления. Охлаждающий эффект кроме того обеспечивается пылевидной известью, которая подается в струю кислорода. Как показывает практика, количество поданного в фурмы топлива должно составлять  приблизительно 5 – 7% по отношению к массе кислорода. Излишнее увеличение расхода топлива, в надежде увеличить приход тепла и получить возможность увеличить удельное количество скрапа не приносит желаемого результата, так как приводит к образованию настылей на днище, повышению содержания водорода в стали. Теплотехнические расчеты показывают, что количество тепла, выделяемое при окислении составляющих топлива, очень не намного превышает количество тепла, которое расходуется на диссоциацию СО2 и Н2О. Однако конвертер с донным кислородным дутьем имеет несколько меньшие тепловые потери (по сравнению с конвертером ЛД), т.к. отсутствуют потери тепла на охлаждение фурм; при донном дутье приблизительно вдвое уменьшаются потери металла с дымом и, следовательно, уменьшаются потери тепла на испарение железа. Для футеровки конвертера с донным дутьом применяют, в основном, те же материалы, что и для конвертеров с верхним дутьем. Футеровка горловины и верха цилиндрической части в этих конвертерах изнашивается меньше чем в конвертерах ЛД; в наибольшей степени изнашивается днище, которое растрескивается из-за большого перепада температур по толщине кладки. Средняя стойкость футеровки стен составляет 1400 – 1500 плавок, стойкость днищ 550 – 600 плавок. Промежуточная замена днищ — большой недостаток конвертеров с донной продувкой.

приблизительно 5 – 7% по отношению к массе кислорода. Излишнее увеличение расхода топлива, в надежде увеличить приход тепла и получить возможность увеличить удельное количество скрапа не приносит желаемого результата, так как приводит к образованию настылей на днище, повышению содержания водорода в стали. Теплотехнические расчеты показывают, что количество тепла, выделяемое при окислении составляющих топлива, очень не намного превышает количество тепла, которое расходуется на диссоциацию СО2 и Н2О. Однако конвертер с донным кислородным дутьем имеет несколько меньшие тепловые потери (по сравнению с конвертером ЛД), т.к. отсутствуют потери тепла на охлаждение фурм; при донном дутье приблизительно вдвое уменьшаются потери металла с дымом и, следовательно, уменьшаются потери тепла на испарение железа. Для футеровки конвертера с донным дутьом применяют, в основном, те же материалы, что и для конвертеров с верхним дутьем. Футеровка горловины и верха цилиндрической части в этих конвертерах изнашивается меньше чем в конвертерах ЛД; в наибольшей степени изнашивается днище, которое растрескивается из-за большого перепада температур по толщине кладки. Средняя стойкость футеровки стен составляет 1400 – 1500 плавок, стойкость днищ 550 – 600 плавок. Промежуточная замена днищ — большой недостаток конвертеров с донной продувкой.

Продувка расплавленного металла несколькими струями кислорода снизу создает ряд особенностей в работе конвертера с донным кислородным дутьем. Обеспечивается большое число реакционных зон и большая межфазная поверхность контакта кислородных струй с металлом. Это позволяет увеличить интенсивность продувки, повысить скорость окисления углерода, интенсивность продувки кислородом в таких конвертерах достигает 4 – 5 м3 О2/т×мин. Улучшается перемешивание ванны, повышается степень использования кислорода. Улучшение перемешивания влечет за собой возможность расплавления больших по массе кусков скрапа. Лучшая гидродинамика ванны обеспечивает более ровный и спокойный ход всей плавки, практически исключает выбросы. В силу этого в конвертерах с донным дутьем можно перерабатывать чугун с повышением содержания марганца и фосфора.

Использование конвертеров с донной продувкой кислородом из-за меньшего угара железа позволяет получить больший выход годной стали, превышающий таковой для конвертеров ЛД на 1,5 – 2%. Плавка в 180-тонном конвертере с донной кислородной продувкой длится 32 – 39 мин, продувка 12 – 14 мин, т.е. производительность выше, чем у конвертеров ЛД. Однако, необходимость промежуточной замены днищ нивелирует это различие в производительности.

Конвертеры с донным дутьем могут размещаться в реконструируемых мартеновских цехах, что подкрепляет их перспективность. При установке конвертеров в мартеновском цехе обеспечивается экономия на здании (с учетом его реконструкции), равная 20 – 25% стоимости нового цеха, что является очень существенным. Отсутствие в конвертерах с донным дутьем вертикально расположенной конвертерной фурмы упрощает и удешевляет конструкции газоочистных устройств.

Мартеновские печи

Мартеновские печи долгое время оставались основным сталеплавильным агрегатом благодаря своей универсальности в отношении шихты, состава готовой стали, используемого топлива. Преобладающая часть тепла поступает в мартеновскую ванну из рабочего пространства печи в результате теплоотдачи от факела и элементов кладки.

На заводах с полным металлургическим циклом в мартеновских печах переплавляют обычно 50 – 75% жидкого чугуна и 25 – 50% скрапа (скрап-рудный процесс). На металлургических заводах, не имеющих доменных печей и на машиностроительных заводах шихта мартеновских печей состоит практических из скрапа (скрап-процесс), твердый чугун добавляется в том случае, если необходимо обеспечить требуемое содержание углерода в готовой стали.

Мартеновские печи делят на стационарные и качающиеся. У качающихся печей рабочее пространство может наклоняться в сторону разливочного пролета для выпуска стали и в сторону печного пролета для скачивания шлака. Качающиеся мартеновские печи обычно применяют для переработки чугунов с содержанием в них до 2% фосфора. Для удаления фосфора необходимо наводить в печи большое количество шлака и периодически его удалять, что и делается наклоном печи в сторону печного пролета. Эти печи удобны в работе и когда необходимо выпускать металл отдельными порциями (например, при фасонном литье, дуплекс-процессе и др.). Качающиеся печи удобны в эксплуатации, но сложны по конструкции и требуют больших затрат при строительстве. Основное количество мартеновской стали выплавляют в стационарных печах.

В СССР эксплуатируются промышленные мартеновские печи садкой до 900 т. Под садкой (или емкостью) печи понимают массу чугуна и скрапа, загружаемые в печь для одной плавки. Кислород необходимый для процесса окисления примесей, поступает в ванну обычно из двух источников: из атмосферы печи диффузией через шлак и из твердых окислителей (чаще всего железной руды), вводимых в ванну. Развитие тепломассообменных процессов в рабочем пространстве мартеновской печи определяется условиями сжигания топлива и характеристиками факела. Необходимость иметь в рабочем пространстве печи температуру около 1750°С требует таких условий сжигания топлива, при которых калориметрическая температура горения должна быть около 2500°С. Такую температуру горения невозможно получить без обеспечения подогрева воздуха, идущего на горение, или воздуха и газа. Из рабочего пространства печи уносится приблизительно 80% тепла, поданного в печь. Это тепло уносится с отходящими газами, имеющими температуру 1600 – 1700°С. Поэтому целесообразно подогрев воздуха (или воздуха и газа) производить утилизируя тепло отходящих продуктов сгорания. В силу этого все мартеновские печи оборудованы регенераторами: если печь работает на топливе с высокой теплотой сгорания (природный газ, мазут), то подогревается только воздух, если на топливе с низкой теплотой сгорания, то подогревается и воздух и само газообразное топливо. Подогрев и воздуха и газа осуществляется до температуры 1050 – 1150°С. Таким образом, если печь отапливается смешанным газом (смесь доменного и коксового газа) с низкой теплотой сгорания (до 14000 кДж/м3), то необходимо подогревать как воздух, так и газ, для чего требуется две пары регенераторов. При отоплении печей природным газом или мазутом требуется только одна пара регенераторов для подогрева воздуха. Основным видом передачи тепла в печи является тепловое излучение (~ 90%), поэтому повышение температуры в рабочем пространстве, наряду с обеспечением оптимальных радиационных характеристик факела являются весьма эффективным средством интенсификации теплообмена и повышения производительности печей. Повышение температуры ограничено огнеупорностью футеровки печи, поэтому в отдельные периоды плавки (доводка), когда температура футеровки находится на пределе, достижение необходимого уровня теплоотдачи возможно лишь за счет повышения излучательной способности факела.

В последние годы получила распространение продувка мартеновской ванны кислородом, которая позволила значительно увеличить производительность печей, хотя и породила свои дополнительные проблемы.

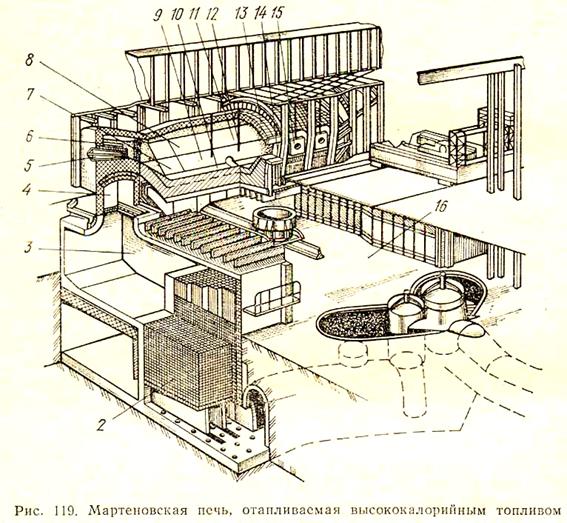

На рис. 119 показана одна из конструкций стационарной мартеновской печи, отапливаемой высококалорийным топливом. Печь можно условно разделить на верхнее (выше рабочей площадки 16)и нижнее (ниже рабочей площадки) строения. Верхнее строение печи состоит из рабочего пространства 8,головок 6 и вертикальных каналов 4. Нижнее строение печи включает в себя регенераторы 2,шлаковики 3,борова 1.

Рабочее пространство — это та часть печи, где протекают процессы выплавки стали, сгорания топлива и передачи тепла материалам шихты.

В передней стенке рабочего пространства предусмотрены завалочные окна 15,обрамленные с обеих сторон столбиками 14.Завалочные окна служат для завалки шихты в печь, заливки чугуна и скачивания шлака. Число окон обычно нечетное (от 3 для малых печей до 7 для больших). В задней стенке 11 расположены отверстия для выпуска стали и шлака. Среднее окно предназначено также для обслуживания сталевыпускного отверстия. На некоторых печах жидкий чугун заливают через отверстие, находящееся в задней стенке рабочего пространства. Стены печи наклонены для того, чтобы при заправке с них не осыпались заправочные материалы.

Нижняя часть рабочего пространства, ограниченная подиной 10 и откосами 7 и 9 печи (нижней частью передней, задней и торцевых стенок), называется ванной. Ванна вмещает весь жидкий металл и шлак. Верхним уровнем ванны являются пороги — стальные плиты, образующие нижнюю часть завалочных окон. Сверху рабочее пространство ограждено арочным сводом 13.В своде есть отверстия, через которые в печь вводят кислородные фурмы 12 для продувки ванны кислородом.

С торцевых сторон к рабочему пространству примыкают головки печи. Головки служат для подвода топлива в печь при помощи горелок 5, смешения его с воздухом и подготовки к сжиганию, а также для отвода из печи продуктов сгорания топлива и технологических газов. Поэтому требования, предъявляемые к ним, противоречивы. С одной стороны, когда через головку в печь подается топливо и воздух для создания больших скоростей истечения газов, т.е. для хорошего перемешивания топлива с воздухом и получения жесткого факела, необходима небольшая площадь газовых каналов. С другой стороны, каналы малого сечения характеризуются большим гидравлическим сопротивлением в тот период, когда головка служит для отвода газов из печи. Правильный выбор конструктивных размеров головок печи особенно усложняется для печей, отапливаемых низкокалорийным топливом и, следовательно, оборудованных газовыми (для подогрева газообразного топлива) и воздушными (для подогрева воздуха) регенераторами. В этом случае головки должны быть так сконструированы и иметь такие размеры окон для выхода газа и воздуха, чтобы обеспечить правильное распределение проходящих через них продуктов сгорания между воздушными и газовыми регенераторами.

Применение таких топлив с высокой теплотой сгорания, как природный газ и мазут, упрощает конструкцию головки и всей печи в целом, так как исключается потребность в регенераторах для подогрева топлива. Печи с такими головками имеют только одну пару регенераторов для подогрева воздуха и оборудованы обычно одноканальными головками. В одноканальных головках (см. рис. 119) воздух подается по вертикальному каналу, а топливо — через горелку или форсунку. Как уже отмечалось, факел мартеновской печи должен обладать достаточной светимостью, т.е. иметь хорошую излучательную способность. Если печь отапливается мазутом, то дополнительных мер принимать не надо, так как мазутный факел обладает достаточной светимостью. При отоплении печей газообразным топливом обычно обеспечение должной светимости достигается добавками мазута или смолы (искусственная карбюризация факела). Иногда обеспечивается самокарбюризация факела за счет разложения углеводородов газообразного топлива.

Вертикальные каналы мартеновских печей служат для соединения рабочего пространства со шлаковиками.

К нижнему строению печи относятся шлаковики, регенераторы, дымовые борова, перекидные устройства. Шлаковики предназначены для очистки газов, уходящих из рабочего пространства, от крупной пыли. Очистка основана на том, что газы, попадая в шлаковик, теряют свою скорость вследствие резкого и внезапного расширения канала. Газы, движущиеся с небольшой скоростью, не могут увлечь за собой крупные частицы пыли, и последние оседают на дно шлаковика. Частично очищенные газы изменяют на 90° направление своего движения и поступают в регенераторы, где отдают свое тепло огнеупорной насадке. Объем шлаковика должен быть таким, чтобы в нем умещалась пыль, оседающая за время межремонтного периода (2 – 3 мес.). Проходя через регенераторы, дымовые газы охлаждаются с 1500 – 1600 до 800 – 600°С. После перекидки клапанов, когда через разогретую насадку регенераторов пропускается воздух или газ, тепло насадки передается им, в результате чего температура воздуха или газа поднимается до 850 – 1150°С. Борова предназначены для отвода продуктов сгорания из регенераторов и подвода к ним газа или воздуха. Переключение регенераторов с нагрева на охлаждение и наоборот осуществляется с помощью перекидных устройств — клапанов тарельчатого и золотникового типов и шиберов. Перекидка клапанов осуществляется автоматически, а в необходимых случаях вручную.

Футеровка печи, особенно рабочего пространства, работает в очень тяжелых условиях. Механические удары и истирание, химическое взаимодействие плавильной пыли и шлаков, высокие температуры являются причиной использования для кладки мартеновских печей высококачественных огнеупорных материалов. Чтобы предотвратить разъедание кладки основными оксидами шлака, рабочее пространство выкладывают из основных огнеупоров. Под печи, заднюю и переднюю стенки, а также откосы выполняют из магнезитового кирпича. В качестве тепловой изоляции служит шамотный и пеношамотный кирпич, который применяют для кладки наружных слоев. Внутреннюю поверхность пода покрывают толстым слоем магнезитовой наварки. Иногда подину печи не наваривают, а набивают магнезитовым порошком.

Для свода печи применяют термостойкий магнезитохромитовый кирпич. В процессе кладки свода между отдельными кирпичами устанавливают тонкие металлические прокладки. При сильном разогреве свода эти прокладки расплавляются, и отдельные кирпичи свариваются между собой.

Головки и стены вертикальных каналов выкладывают из хромомагнезитового кирпича, стены шлаковиков и верхнюю часть стен регенераторов — из динасового кирпича с облицовкой хромомагнезитом. Облицовка защищает кладку от вредного воздействия плавильной пыли. Нижнюю часть стен и большую часть насадки регенераторов выполняют из шамотного кирпича; верхние ряды насадки регенераторов — из форстеритовых или высокоглиноземистых огнеупоров, более устойчивых против агрессивного действия плавильной пыли. Борова и внутреннюю часть дымовой трубы футеруют шамотным кирпичом. Современная мартеновская печь обычно оборудована котлом-утилизатором, позволяющим использовать до 50% тепла дымовых газов для получения пара, установкой для очистки дымовых газов от пыли, комплексом контрольно-измерительных приборов и приборов автоматического управления тепловым режимом печи. Печи снабжены также системой испарительного охлаждения.

Длительность одной плавки в мартеновской печи по организационно-технологическим и теплотехническим признакам разбивается на следующие периоды: заправка, завалка, прогрев (если печь работает на жидком чугуне, то этот период отсутствует), плавление, доводка.

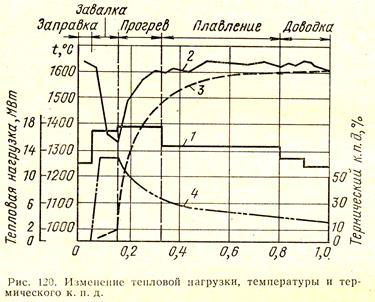

Обычно для мартеновских печей составляется тепловой график плавки, один из которых в качестве примера приведен на рис. 120. Как видно из графика, по ходу плавки контролируются такие величины, как тепловая нагрузка 1, температура поверхности свода 2,температура поверхности шихты и ванны 3,рассчитывается термический к.п.д. Тепловая нагрузка и температура свода — основные величины, по которым ведется плавка.

Производительность мартеновских печей определяется несколькими показателями: годовой (т/год), часовой (т/ч) производительностью и съемом стали с 1 м2 площади пода в сутки. Удельный расход тепла колеблется от 2100 МДж/т (крупные печи) до ~ 6300 МДж/т (малые печи). Годовая производительность — наиболее важный показатель работы печи зависит от часовой производительности и длительности простоев на ремонт. Для современных мартеновских печей холодные и горячие ремонты составляют 5 – 7% времени эксплуатации. Годовая производительность для 200-т печей составляет 200 – 240 тыс. в год; для 400-т печей 370 тыс. т в год; для 600-т печей 490 тыс. т в год; для 900-т печей 670 тыс. т в год; часовая производительность соответственно 24 – 29; 45; 59 и 81 т/ч.

Двухванные печи

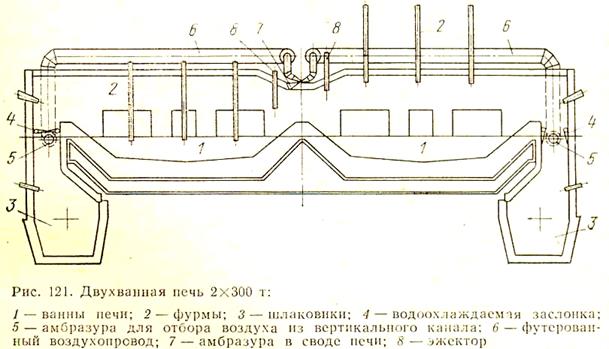

При интенсивной продувке мартеновской ванны выделяется значительное количество СО, которую трудно полностью дожечь в самом рабочем пространстве. Часть несгоревшей СО и большое количество пыли выносятся дымовыми газами из рабочего пространства печи. Для лучшего использования СО и частичного улавливания пыли в самом рабочем пространстве создана двухванная- сталеплавильная печь (рис. 121).

Рабочее пространство такой печи разделено переводом на две ванны. Обе ванны имеют общий свод, так что продукты сгорания, образующиеся в одной ванне, проходят вторую часть рабочего пространства.

Печь работает следующим образом: в одной ванне (горячей) происходит плавление и доводка с интенсивной продувкой металла кислородом, а во второй ванне (холодной) в то же время идет завалка и прогрев твердой шихты. Газы из горячей части печи направляются в холодную и состоят до 35% из оксида углерода. В холодной части печи СО догорает до СО2 и за счет выделяющегося тепла происходит нагрев твердой шихты. Недостающее для процесса нагрева тепло восполняется подачей природного газа через горелки, установленные в своде печи. Сгорание природного газа и догорание СО совершаются за счет дополнительного кислорода.

Когда готовую сталь из первой ванны выпускают, во вторую ванну заливают жидкий чугун. После заливки чугуна тут же начинают продувку ванны кислородом. Заканчивается продувка за 5 – 7 мин до выпуска. С выпуском металла из первой ванны цикл плавки заканчивается и начинается новый. В то же время с помощью перекидных шиберов изменяется направление движения газов. Теперь бывшая холодная ванна становится горячей. Первую ванну заправляют и производят завалку шихты, и цикл повторяется.

Двухванная печь должна работать таким образом, чтобы было равенство холодного и горячего периодов, протекающих одновременно в разных ваннах. В холодный период входит выпуск, заправка, завалка, прогрев, заливка чугуна; в горячий период — плавление и доводка. Например, для печи с садкой каждой ванны 250 т общая продолжительность плавки составляет 4 ч, каждый период длится по 2 ч. Металл выпускается также через каждые 2 ч. Раскисление стали производят в ковше.

Металл продувают кислородом в каждой ванне через две — три кислородные фурмы с интенсивностью 20 – 25 м3/ч на 1 т металла. Каждая часть печи оборудована сводовыми кислородными фурмами и газокислородными горелками. Горелки необходимы для сушки и разогрева печи после ремонтов, а также для подачи дополнительного топлива.

Современные двухванные печи работают на техническом кислороде без вентиляторного воздуха, поэтому регенераторы отсутствуют. Холодная ванна печи.частично выполняет роль регенераторов, аккумулируя тепло газов, покидающих горячую часть печи с температурой ~ 1700°С, и частично улавливает плавильную пыль, тем самым выполняет роль шлаковиков. Тем не менее количество пыли в продуктах сгорания, покидающих печь, составляет большую величину (20 – 40 г/м3). Пыль состоит на 85 – 90% из окислов железа.

Дымовые газы, покидающие рабочее пространство печи с температурой около 1500°С, поступают по вертикальному каналу в шлаковик, в котором охлаждаются водой до температуры 900 – 1000°С, а затем направляются в боров. В борове за счет подсоса холодного воздуха происходит дальнейшее понижение их температуры до 700°С.

Распространение двухванных печей определилось их преимуществами в сравнении с мартеновскими печами: малым удельным расходом огнеупоров (4 – 5 кг в сравнении с 12 – 15 кг на мартеновских печах), меньшим объемом ремонтов, значительным облегчением условий труда ремонтных рабочих, в 3 – 5 раз меньшим расходом топлива, более высокой стойкостью, достигающей 800 – 1000 плавок.

Производительность двухванных печей в 3 - 4 раза выше, чем мартеновских; их устанавливают на месте существующих мартеновских печей без реконструкции здания и изменения грузопотоков в цехе.

В двухванных печах выплавляют стали широкого сортамента, в том числе низколегированные, не уступающие по качеству сталям, выплавляемым в мартеновских печах.

К недостаткам существующих конструкций двухванных печей следует отнести меньший выход годной стали, повышенный расход жидкого чугуна и выбивание большого количества технологических газов через завалочные окна в цех.

Выбивание газов из рабочего пространства происходит через завалочные окна при поднятых заслонках и по периметру закрытых заслонок, а также через стационарные желоба для заливки чугуна. Как показала практика, оптимальное с точки зрения тепловой работы существующих двухванных печей давление под сводом печи составляет 3 – 4 Па. При этом нулевая линия давления располагается на уровне порога печи или несколько выше его. При этих условиях, как показывают расчеты, через одно открытое окно выбивается 6 – 8 тыс. м3 газа в час (запыленность 20 – 40 г/м3). В отдельные периоды плавки расчетное количество выбивающихся газов превышает 20% всего количества газов, поступающих в дымоотводящий тракт.

На некоторых печах вследствие недостаточной пропускной способности дымоотводящего тракта давление под сводом при интенсивной продувке повышается до 5 – 6 Па, что приводит к еще большему увеличению количества газов, поступающих в цех.

Выбивание газов ухудшает условия труда, затрудняет обслуживание печи, загрязняет воздушный бассейн. Часть пыли не удаляется через фонарь здания, а циркулирует над рабочей площадкой печного пролета и попадает в разливочный пролет. Выбивание приводит также к ухудшению тепловой работы печи, так как часть оксида углерода и физического тепла дыма не используется для нагрева лома.

Дата добавления: 2015-11-10; просмотров: 3665;