МОДЕЛИРОВКА БАЗИСОВ СЪЕМНЫХ ОРТОДОНТИЧЕСКИХ АППАРАТОВ.

Базисная пластинка является основной частью съемных аппаратов. Как самостоятельный аппарат она применяется для ретенции достигнутых результатов ортодонтического лечения. Конструкция, состоящая из базисной пластинки с различными активнодействующими элементами, относится к одночелюстным механически действующим аппаратам. К базисной пластинке могут быть присоединены функционально-направляющие детали. При укреплении на верхних и нижних базисных пластинках резиновой тяги они превращаются в механически-действующие аппараты межчелюстного действия. Базисные пластинки, соединенные в единый блок, являются основой конструкции двухчелюстных функционально-направляющих и функционально-действующих блоковых и каркасных съемных аппаратов. Последовательность изготовления базисной пластинки такая.(слайд)

Первый этап - получение оттиска с челюсти и отливка рабочей модели. Второй этап - изгибание механически-действующих проволочных деталей. Перед моделировкой базисной пластинки на модели челюсти укрепляют с помощью расплавленного воска концы проволочных деталей. Затем разогревают пластинку воска и плотно обжимают ею поверхность гипсовой модели. При изготовлении базисной пластинки для верхней челюсти воском покрывают небо, небную поверхность зубов до уровня их жевательной поверхности и режущих краев передних зубов. Задний край базиса заканчивают на линии, соединяющей дистальные поверхности последних моляров. Особенность моделировки нижней пластинки состоит в том, что она имеет еще и нижнюю границу, расположенную в подъязычной области. При наклоне боковых зубов в язычном направлении в этой области край пластинки утолщают, предусматривая последующую коррекцию аппарата при его припасовывании в полости рта.

Способы изготовления базиса аппарата из пластмассы

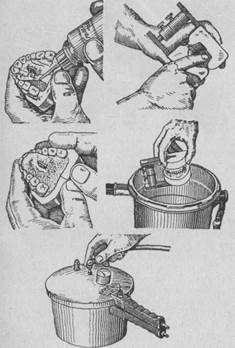

Метод горячей полимеризации пластмассыявляется основным методом изготовления ортодонтических аппаратов из пластмассы. Съемный аппарат, смоделированный из воска, гипсуют в кювету; затем выплавляют воск. Если имеется резко выраженный торус, то его изолируют перед наложением пластмассы с помощью металлической фольги, лейкопластыря. Затем пакуют и прессуют пластмассу, обрабатывают ее термически, отделывают и полируют (рис. 54). Этот метод имеет недостатки: трудоемкость, необходимость предварительного изготовления аппарата из воска, расход вспомогательных материалов (воска, гипса и др.). Для изготовления сложных ортодонтических аппаратов этот способ не всегда приемлем из-за деформации проволочных деталей. Удобнее готовить такие аппараты из самотвердеющей пластмассы.

Метод холодной полимеризации самотвердеющей пластмассы под повышенным давлением.При изготовлении базисной пластинки из самотвердеющей пластмассы необходимо предварительно закрепить проволочные детали липким воском в тех участках модели челюсти, которые не покрывают пластмассой. Замешивают самотвердеющую пластмассу в соответствии с инструкцией к данному материалу. После того как пластмасса набухнет, наносят первую жидкую порцию на концы проволочных деталей, а затем моделируют базисную пластинку по вышеописанным границам. Такой аппарат обычно бывает выполнен с некоторыми излишками пластмассы, что необходимо для тщательной и равномерной отделки готовой пластинки. Однако пластмасса в такой пластинке бывает пористой, вследствие этого менее гигиеничной, чем приготовленная методом горячей полимеризации. При пользовании ею отмечается гиперемия слизистой оболочки. Такая реакция возникает от действия остаточного мономера,

Рис. 54. Этапы изготовления расширяющей пластинки методом горячей полимеризации пластмассы.

который повреждает также и эмаль зубов. При пользовании таким аппаратом создаются условия для развития множественного кариеса.

Этого недостатка можно избежать, если выдержать пластмассу во время ее полимеризации под давлением. Она уплотняется, становится прочной. Аппарат хорошо отделывается, полируется до зеркального блеска, что облегчает гигиеническое содержание аппарата в полости рта. Кроме того, этот способ предотвращает возможность деформации аппарата и облегчает труд зубных техников, так как исключает ряд трудоемких этапов работы.

Холодную полимеризацию самотвердеющей пластмассы под давлением проводят в специальном полимеризаторе. Для этой цели используют любой герметически закрывающийся сосуд, в котором можно поднять давление. Чаще применяют следующие приборы: вулканизатор, в котором ранее готовили зубные протезы из каучука, микроанаэростат – прибор, предназначенный для выращивания микробов в анаэробных условиях; кастрюлю-скороварку; автоклав небольших размеров. К этим приборам присоединяют вентиль от автомобильной камеры и манометр. В микроанаэростате вакуумметр заменяют на манометр. Можно также пользоваться ручным автомобильным манометром. Требующееся давление создают нагнетанием воздуха автонасосом или компрессором (рис. 55).

Для полимеризации самотвердеющей пластмассы предложен также прибор, в котором давление повышают гидравлическим путем за счет сжатия жидкости ввинчивающейся крышкой гидравлического винта (Д.Я. Леонтович, О.Т. Мирчук, 1972). сотрудниками ВНИИХАИ разработаны специальные полимеризаторы-полуавтоматы.

Рис. 55. Этапы изготовления расширяющей пластинки или активатора методом холодной полимеризации самотвердеющей пластмассы

под повышенным давлением.

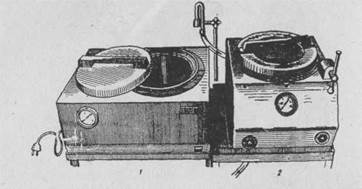

В одном из них имеется небольшой компрессор и реле для регулировки необходимого давления (рис. 56,1). Прибор работает от электросети. В другом полимеризаторе повышают давление с помощью воды, поступающей из водопроводной сети. Прибор подключают к водопроводу, он имеет впускной кран, регулирующий Давление, и выпускной кран, а также герметически закрывающуюся крышку (рис. 56, 2).

Рис. 56. Полимеризаторы-автоматы.

Дата добавления: 2015-08-14; просмотров: 5532;