С компрессором; 2 – гидростатический.

В полимеризаторе можно изготовить любой съемный одночелюстной, двучелюстной и внеротовой орто-донтический аппарат из самотвердеющей пластмассы с последующим ее выдерживанием под повышенным давлением. С этой целью на гипсовых моделях челюстей прикрепляют воском металлические детали в тех участках, которые в дальнейшем закрывают пластмассой. При изготовлении двучелюстных ортодонтических аппаратов модели скрепляют в окклюдаторе резиновым кольцом, чтобы они не разъединились. Из пластмассы формируют нужные части аппарата. Первые ее порции наносят шпателем на концы металлических деталей, затем формируют базис, щиты, пелоты, излишки пластмассы удаляют. Заготовленный аппарат вместе с окклю* датором или фиксатором помещают в полимеризатор, заполненный на 3Д емкости водой комнатной температуры (18–20°С). Нужно следить чтобы части аппарата, смоделированные из самотвердеющей пластмассы, не находились напротив струи нагнетаемого воздуха. Полимеризатор герметически закрывают и поднимают в нем давление до 2,5–3 атм. Пластмассу выдерживают под таким давлением в течение 45–50 мин, после чего его постепенно снижают и крышку снимают. Готовый аппарат извлекают из полимеризатора, струей горячей воды смывают с моделей челюстей воск, снимают, отделывают и полируют.

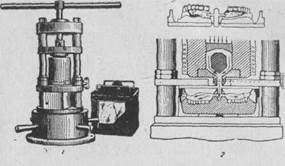

Рис. 57. Аппарат Копейкина для литья пластмассы (А 2).

Для изготовления ортодонтических аппаратов можно применять самотвердеющие пластмассы как отечественного производства, так и импортные.

Метод литья пластмассы– один из новых методов изготовления базисов съемных аппаратов. Для этой цели используют отечественные или зарубежные аппараты и материалы. Один из таких аппаратов предложен В. Н. Копейкиным (1961). Это модифицированный зуботехнический пресс, в который вмонтировано устройство для разогревания и выдавливания под давлением пластмассы. К аппарату придается специальная кювета, рассчитанная на гипсовку двух моделей челюстей (рис. 57).

Модели челюстей с аппаратом, заготовленным из воска, гипсуют обратным способом. Кювету ставят под литниковый штифт, который вставляют в конусовидное углубление в крышке. В боковых участках от моделей челюстей делают отводящие каналы диаметром 2 мм, затем накладывают дно и заполняют кювету гипсом для получения второй половины формы. После затвердевания гипса воск выплавляют. Кювету высушивают при температуре около 100°С. В это же время в цилиндре аппарата разогревают 50–60 г пластмассы, например карбодента, при температуре 260°С. Затем собранную кювету прижимают к соплу аппарата. Открывают запирающее отверстие. Давлением плунжера нагнетают пластмассу в кювету до появления ее излишков в отводящих каналах. Формовка пластмассы длится около

5 мин. Кювету остужают, раскрывают и извлекают готовый аппарат. Его отделывают и полируют.

Метод прессования пластмассыприменяют для изготовления аппаратов из пластических материалов, которые при разогревании и небольшом на них давлении принимают нужную форму.

Такими материалами могут быть пластинки АКР-П, поливиниловые и др.

Методика изготовления ортодонтических аппаратов из пластинок АКР-П, предложенная Э. Я. Варесом и В. Ф. Янгуловым (1967), состоит в следующем. Рабочую модель челюсти покрывают изоляционным лаком. После его высыхания размещают металлические детали. Прикрепляют их концы самотвердеющей пластмассой к модели. Разогревают пластинку АКР-П над пламенем горелки и обжимают ею модель челюсти. Излишки пластмассы срезают. Для окончательного прессования пластинки берут кювету, заполняют ее невулканизирован-ным каучуком и разогревают в кипящей воде. После этого замешивают полимер самотвердеющей пластмассы смономером и наносят ее токним слоем на внутреннюю поверхность пластинки. Заготовку аппарата покрывают разогретой кюветой и ставят под пресс. Аппарат медленно прессуют. Самотвердеющая пластмасса заполняет все углубления и прочно соединяется с пластинкой АКР-П. После остывания кюветы аппарат вынимают, отделывают, полируют.

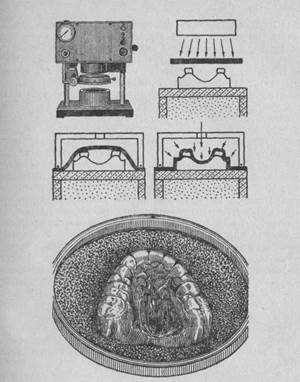

Методы электропневматической штамповки и пневмовакуумного формования пластмассыприменяют для изготовления аппаратов из твердой и эластичной пластмассы в специальных приборах. Эти методы автоматизированы и высокопроизводительны. Они исключают такие этапы работы, как моделировка аппарата, его гипсовка, выварка воска, формование пластмассы, полировка ортодонтического аппарата. Исключается вредное воздействие на организм человека мономера и полимера пластмассы, так как замешивания пластмассы не требуется.

На середину подставки, заполненной свинцовыми гранулами, устанавливают гипсовую модель челюсти. Предварительно в специальном кольцевом зажиме выше стола укрепляют литую пластину толщиной 3–4 мм из акрилового сополимера. Ее размягчают в течение 8–10 мин лучистым инфракрасным нагревателем. С по мощью минутного и секундного сигнализаторов устанавливают желаемый режим пластификации.

После достижения необходимой пластичности пластмассы, что проверяют прикосновением шпателя, нагреватель отводят в сторону, зажимное кольцо с помощью опускающегося цилиндра прижимают к бортам стола (рис. 58).

Рис. 58. Аппарат для электропневматической штамповки

Дата добавления: 2015-08-14; просмотров: 1938;