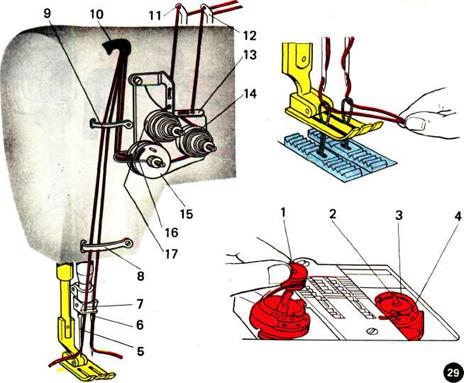

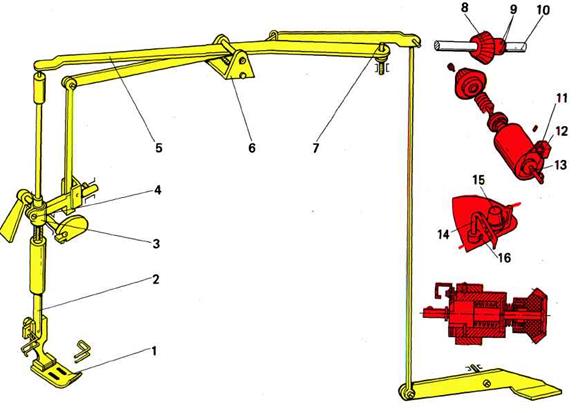

Механизм лапки

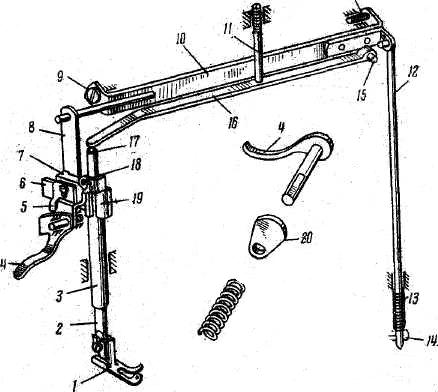

Механизм лапки является составной частью механизма двигателя ткани и кинематически связан с устройством для ослабления верхней нитки; В машине применена шарнирная лапка 1 (рис. 19), прикрепленная к стержню 2 винтом. Направляющей для стержня служит втулка 3, запрессованная в головке машины. Сверху на втулку свободно надет кронштейн 18, на котором винтом закреплена пластина 5 со скосом, нажимающая на стержень регулятора натяжения верхней нитки: при подъеме лапки. Отросток кронштейна расположен в направляющем пазу корпуса головки машины. К кронштейну шарнирным винтом присоединено звено 8, в отверстие которого вставлена шпилька рычага 10. Рычаг удерживается на двух шарнирных винтах 9, ввернутых в корпус рукава машины. Правое плечо рычага 10 соединено с тягой 12, положение которой фиксируется шплинтом 14, На нижний конец, тяги 12, пропущенной через отверстие в платформе машины, надета пружина 13, упирающаяся в шплинт 14.

На стержне 2 стягивающим винтом 18 закреплен направитель 7, отросток которого расположен в пазу головки машины и предотвращает произвольный поворот стержня с лапкой вокруг их оси.

Давление лапки на ткань производится пластинчатой пружиной 16, которая надета правым концом на шарнирный винт 15. Левый конец пластинчатой пружины упирается в шарик 17 вставленный в торцевое отверстие стержня 2 лапки. Упорным винтом 11 создается давление пластинчатой пружины 16 и

лапки 1 на ткань.

Для подъема лапки вручную в отверстие головки машины, вставлена шпилька с рычагом 4, на шпильку надет подпружиненный кулачок 20, который может поворачиваться совместно со шпилькой и рычагом подъема лапки вручную. При повороте рычага 4 по часовой стрелке кулачок 20 надавливает на отросток кронштейна 6. Кронштейн, перемещаясь по неподвижной втулке вверх, надавливает на направитель 7, который вместе со стержнем 2 и лапкой 1 поднимается. Одновременно пластина 5, своим скосом действуя на стержень регулятора натяжения, освобождает верхнюю нитку, расположенную между выпуклыми шайбами натяжения.

Рисунок 19. Механизм лапки машины 97-А кл.

Машина снабжена коленонажимателем для подъема лапки, установленным под крышкой промышленного стола. Если необходимо поднять лапку, работающий отводит коленонажиматель вправо. Плечо рычага поднимает тягу 12. Тяга поворачивает рычаг 10 против часовой стрелки, а звено 8 поднимает стержень с лапкой.

Высоту подъема лапки над игольной пластиной регулируют перемещением стержня 2 с лапкой после ослабления винта 18. При этом следует обратить внимание на то, чтобы рожки лапки не Касались иглы. Положение рожков лапки относительно иглы регулируют поворотом стержня с лапкой вокруг его оси. Силу давления лапки на ткань регулируют винтом 11. Высоту подъема лапки изменяют при нижнем положении иглы, а следовательно, и нижнем положении рейки.

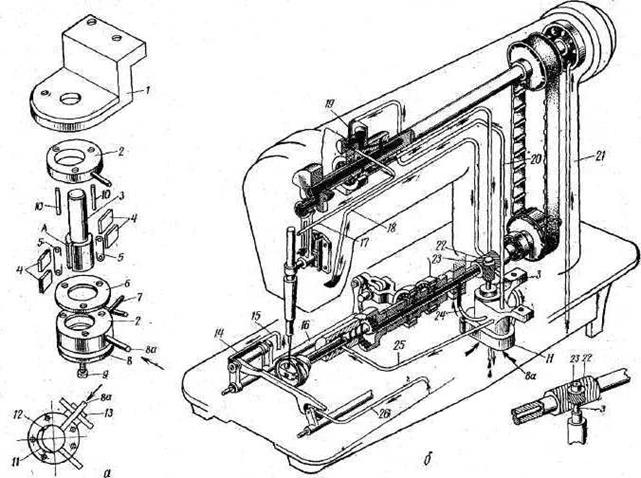

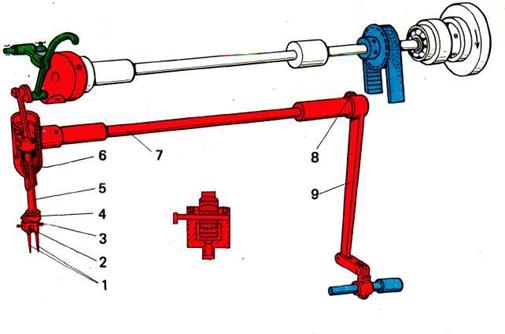

Рисунок 20. Смазка механизмов машины 97-А кл.

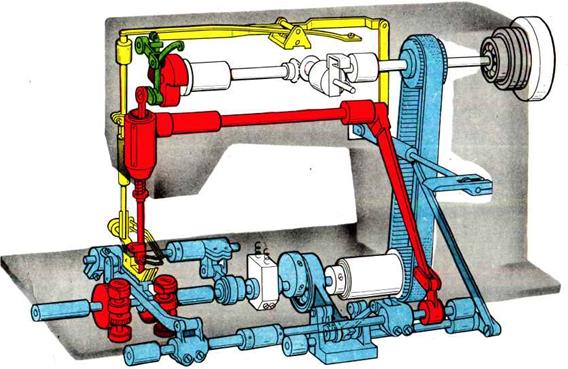

Как указывалось ранее, в машине 97-А кл. смазка основных механизмов осуществляется принудительно. Для этого под платформой машины установлен сдвоенный шиберный насос Н (рис. 20. б), одна часть которого предназначена для всасывания масла из поддона-картера и нагнетания его к трущимся поверхностям деталей машины, а другая — для высасывания накапливающегося масла из передней части головки машины и возвращения его обратно в поддон-картер, расположенный под платформой машины.

Сдвоенный шиберный насос (рис. 20, а) состоит из корпуса 1, двух колец 2, шайбы 6, вала 3 и крышки 8. Соединение деталей между собой обеспечивается двумя штифтами 10 и тремя винтами 9. В пазы А вала 3 вставлены шиберы 4, между которыми расположены пружины 5, постоянно прижимающие шиберы 4 к внутренней стороне каждого кольца. Центр отверстия колец 2 смещен относительно центра вала 5, поэтому наружная поверхность вала 3 касается с одной стороны края внутренней поверхности колец. Шайба 6 разделяет камеру всасывания 11 от камеры нагнетания 12.

На верхнем конце вала 3 закреплено зубчатое колесо 23 (см. рис. 20,б), которое находится в зацеплении с червяком 22, закрепленным на распределительном валу с передаточным отношением i=7:1.

При вращении распределительного вала червячная пара передает вращение валу 3 насоса. Масло из поддона через полихлорвиниловую трубку 8а поступает в нагнетающую полость 12 (рис. 20, а) насоса, а из нагнетающей полости в распределительный штуцер 13 и соединенные с ним трубки 20, 24, 25 (см. рис. 20, б). По трубке 20 смазка попадает в резервуар 19, откуда до каналу поступает на поверхность главного вала и по спиральной канавке вала .через поперечное отверстие в полость вала.

Фитиль, расположенный в полости главного вала, впитывает масло, которое через отверстия и под действием центробежной силы поступает на шариковый подшипник главного вала и игольчатый подшипник шатуна игловодителя.

По трубке 17 масло поступает на втулку игловодителя, а по трубке 21-на задний шариковый подшипник главного вала. Масло, накопившееся в передней части головки машины по трубке 18 всасывается камерой 11 насоса (рис. 20, а)и принудительно сливается в поддон.

Поверхность двойного эксцентрика механизма двигателя ткани, а также внутренняя поверхность передней и средней втулок распределительного вала смазываются маслом, поступающим из насоса через трубку 24 и внутреннее отверстие распределительного вала. Оставшаяся часть масла во внутренней полости распределительного вала поступает на шестерни механизма челнока. По трубкам 15 и 26 масло поступает на сухарь вала подъема рейки и в шарнирные соединения рамка 14 вала 16 узла двигателя ткани.

Рисунок 21. Схема заправки игольной нитки машины 97-А кл.

Механизм челнока также имеет принудительную смазку. По трубке 25 (см. рис. 20, б) масло из насоса подается на спиральную канавку А челночного вала 33 (рис. 16) и, перемещаясь влево вдоль канавки, смазывает внутреннюю поверхность правой втулки. При этом одна часть масла попадает в отверстие Б, проникая внутрь челночного вала 33 другая часть попадает в пространство между втулками 32 и 34, обеспечивая смазку внутренней поверхности левой втулки 32.

Масло находящееся внутри осевого канала челночного вала 33, растекается в двух направлениях. Перемещаясь влево, масло по фитилю Ф через отверстие в винте 31, через канал 35а челнока 25 попадает на ободок щпуледержателя 24. Перемещаясь по осевому каналу направо, через отверстие В масло выходит в кольцевой канал правой втулки и по каналу Г стекает в поддон-катер.

Фитиль, вставленный внутрь осевого канала челночного вала, должен заменяться новым каждый раз после засорения его грязью.

Количество масла, подаваемого челноку 25, регулируют винтом 30. Если винт 30 ввернуть, то сечение канала Е уменьшите, а количество поступаемого масла к челноку увеличится.

При регулировке подачи масла к челноку необходимо ввернуть винт 30 до конца, а затем его вывернуть на 2,5 оборота. Проверку подачи масла в комплект челнока производят так, как в машине 1022 кл. На рис. 21 показана схема заправки нитки иглы.

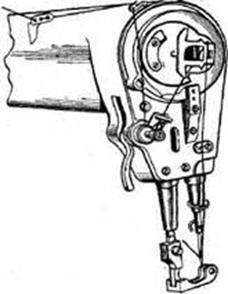

Машина 852 (×5) кл. ПМЗ.

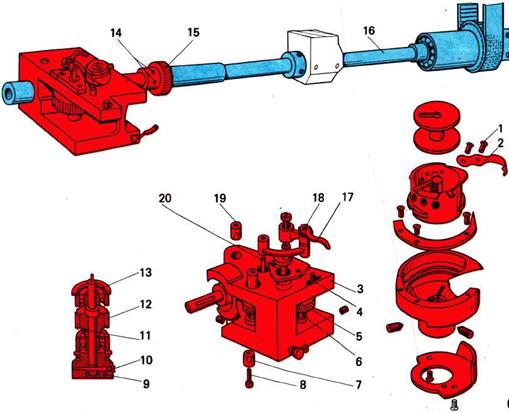

Швейная промышленная машина 852 (×5) кл. ПМЗ предназначена для стачивания двумя параллельными строчками с челночным переплетением бельевых, костюмных, плащевых материалов из натуральных и смешанных волокон (рис. 22). Особенности машины заключаются в том, что иглы кроме вертикальных движений отклоняются вдоль строчек; применяются центрально-шпульные челноки, вращающиеся в горизонтальной плоскости и снабженные отводчиками. Заправка верхних и нижних ниток. Бобины или катушки с нитками устанавливают на бобинных стойках. Нитки проводят через отверстия трубчатых нитенаправителей 11 (рис. 23), 12, сверху вниз заправляют в отверстия нитенаправительного угольника 13. Одну нитку в направлении по часовой стрелке проводят между шайбами регулятора натяжения 14, другую против часовой стрелки — между шайбами регулятора натяжения 17. Далее обе нитки по часовой стрелке вводят в канавку регулятора 15 и снизу вверх подводят под нитепритягивательную пружину 16, проводят под пластинчатый нитенаправитель 9 и справа налево заправляют в два ушка нитепритягивателя 10. Нитки проводят вниз подпластинчатые нитенаправители 9, 8, в два отверстия на иглодержателе 7 и со стороны длинных желобков, обращенных друг к другу, заправляют в ушки игл 5, 6. Нижние

Рисунок 22. Машина 852 (×5) кл. ПМЗ

нитки наматывают на две шпульки, как в машине 1022-М кл. ОЗЛМ. Затем одну шпульку 1 при поднятой защелке 2 вставляют в шпуледержатель 3. Когда петли нижних ниток будут выведены из отверстий рейки, нитки затягивают под пластинчатые пружины 4. Со второй шпулькой поступают так же. Регулировка механизма игл. Высота игл 1 (рис. 24) относительно носиков челноков регулируется вертикальным перемещением иглодержателя 2 внутри полого игловодителя 5 после ослабления стягивающего винта 3 установочного кольца 4. Положение игл 1 относительно стенок отверстий в рейке регулируется поворотом рамки 6 и верхнего вала 7 после ослабления стягивающего винта 8 коромысла 9. Регулировка механизмов челноков и отводчиков. Своевременность подхода носиков челноков к иглам регулируется поворотом челночных валов 13 (рис. 25) после ослабления двух упорных винтов 11 зубчатого колеса 12. При подъеме игл из крайнего нижнего положения на 2 мм носики челноков должны быть выше ушков игл на 1,6 мм. Зазор между иглами и носиками челноков, который должен быть равен 0,05—0,1 мм, регулируется перемещением картеров 3 вдоль вала 16. Для выполнения регулировки ослабляют винты 14 зубчатых колес 15, винт 8 крепления сухариков 7, 19 и винт 4. Затем перемещают картер вместе с зубчатым колесом 15 вдоль оси вала 16. Своевременности движения отводчиков \7 для нажима на выступы шпуледержателей достигают поворотом валов 20 после ослабления винтов 6 зубчатых колес 5. Отводчики 7 должны надавливать на выступы шпуледержателеи в момент ввода игольных петель внутрь челночных комплектов, т. е. образовывать Зазор между пальцами шпуледержателеи и стенками пазов игольной пластины. Положение отводчиков 17 относительно выступов шпуледержателеи регулируется их перемещением по пазу рычагов после ослабления винта 18. Количество масла, подаваемого челнокам, регулируется винтами 10 после ослабления винтов 9. Если винт 10 завинчивать, то количество подаваемого к челноку масла уменьшится. Так же регулируется

Рисунок 23. Заправка машины 852 (×5) кл. ПМЗ

Рисунок 24. Механизм иглы машины 852 (×5) кл. ПМЗ

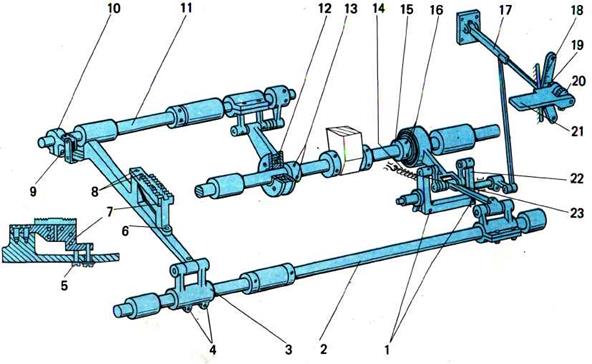

подача масла в сопряжения звеньев отводчиков. Натяжение нижних ниток регулируется винтом 1благодаря деформации пластинчатых пружин 2.Для изменения расстояния между параллельными строчками заменяют иглодержатель, лапку, рейку, игольную пластину; картеры 3 вместе с зубчатыми колесами 15 перемещают вдоль оси вала 16, как при изменении зазоров между иглами и носиками челноков. Регулировка механизма перемещения материала. Длина стежка регулируется поворотом рычага 17 (рис. 26) относительно шкалы 18 после завинчивания гайки 20. Если рычаг повернуть против часовой стрелки и его положение зафиксировать упором 19, отвинтив гайку 20, то длина стежка увеличится благодаря повороту рамки 22 против часовой стрелки. Чтобы закрепить строчку, работающий нажимает на рукоятку 21, отчего рычаг 17 поворачивается по часовой стрелке. При этом материал начнет перемещаться к работающему. Высота подъема рейки 7 над игольной пластиной регулируется поворотом коромысла 10 на валу 11 подъема после ослабления стягивающего винта 9. Горизонтальность зубчиков рейки 7 регулируется ее вертикальным смещением с помощью

Рисунок 25. Механизм челноков и отводчиков.

винта 5 после ослабления винтов 8, 6. Своевременность подъема рейки 7 и своевременность перемещения материала регулируются раздельно поворотом эксцентриков 12, 15 после ослабления винтов 13, 16 или поворотом главного вала машины. В момент прокола материала иглами рейка должна начать свое движение. Положение рейки 7 в прорезях игольной пластины регулируется поворотом коромысла 3 после ослабления винтов 4 на валу перемещения 2, если рейку следует переместить поперек платформы. Для перемещения рейки 7

Рисунок 26. Механизм двигателя ткани машины 852 (×5) кл. ПМЗ

вдоль платформы ослабляют винты 4, 9 и коромысла 3, 10 перемещают вдоль валов 11, 2. Равенство длин стежков при прямом и обратном перемещении рейки 7 регулируется поворотом рамки 22 после ослабления винтов 1.Натяжение пружины 14, необходимое для возврата рычага 17 в исходное положение после закрепления строчки, регулируется перемещением ее резьбового крючка 23. Регулировка узла лапки. Давление лапки 1 (рис. 27) на материал регулируется винтом 7 благодаря деформации пластинчатой пружины 5 относительно оси угольника 6. Если винт 7 вывинчивать, то давление лапки увеличится. Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением муфты 3 вдоль стержня 2 после ослабления стягивающего винта 4. Если муфту 3 опускать, то лапка 1 будет подниматься на большую величину. Положение рожков лапки 1 относительно линии движения игл регулируется поворотом стержня 2 после ослабления винта 4. Регулировка моталки для намотки шпульки. Количество ниток, наматываемых на шпульку, регулируется вертикальным перемещением ограничителя 12 после ослабления винта 11. Если ограничитель 12 переместить вверх от оси шпинделя 13, то количество ниток на шпульке увеличится. Зацепление зубьев зубчатого колеса 8 с зубчатым колесом моталки регулируется осевым перемещением зубчатого колеса 8 после ослабления винтов 9 вдоль главного вала 10. Равномерность намотки ниток на шпульку регулируется поворотом нитенаправляющего угольника 14 после ослабления винта 16. Натяжениенитки при намотке на шпульку регулируется гайкой 15.

Рисунок 27. Узел лапки машины 852 (×5) кл. ПМЗ

3.14. Пуговичный полуавтомат 1095 класса.

Полуавтомат 1095 класса является базовой конструкцией. С технологической точки зрения является универсальным: на нем можно пришивать плоские пуговицы различными способами вплотную к ткани и на "ножке"; вплотную к ткани с подпуговицей и на "ножке" с подпуговицей; потайными стежками. Возможно пришивание с различным диаметром и различным расстоянием между отверстиями.

Техническая характеристика полуавтомата

Таблица 4

| Частота вращения главного вала, об/мин | |

| Тип стежка | однониточный цепной |

| Суммарная толщина материалов (в сжатом состоянии под пуговицей), мм | |

| Высота ножки, мм | 3...6 |

| Высота подъема пуговицедержателя, мм | |

| Количество стежков при пришивании пуговицы с двумя отверстиями | 8-10 |

| Количество стежков при пришивании пуговицы с четырьмя отверстиями | 16 (20 проколов), не считая переходного |

| Расстояние между отверстиями в пришиваемых пуговицах, мм | 3...5 |

| Конец нити на изделии после обрезки, мм |

Состав полуавтомата

Шьющая головка полуавтомата состоит из следующих механизмов и устройств:

- механизм вертикальных перемещений иглы и нитеподатчика;

- механизм петлителя;

- механизм ширителя;

-механизм двигателя ткани и пуговицедержателя;

-механизм отклонения иглы;

-узел автоостанова;

-узел обрезки нити;

-узел подъема пуговицедержателя и отводчика нити;

-механизм зажима нити при обрезке;

-устройства для сматывания нити с бобины и регулирования ее натяжения.

Дата добавления: 2015-08-14; просмотров: 10388;