Транспортно-отвальные системы разработки

При транспортно-отвальных системах разработки для перемещения мягкой вскрыши из экскаваторных забоев во внутренние отвалы применяют специальные отвалообразователи. К ним относят консольные отвалообразователи и транспортно-отвальные мосты.

Системы разработки с применением консольных отвалообразователей целесообразны при разработке горизонтальных, или слабонаклонных пластов полезных ископаемых (бурых углей, огнеупорных глин, фосфоритов, железистых и марганцевых руд идр.). Их применяют в случаях, когда размеры экскаваторов недостаточны для непосредственной перевалки вскрыши во внутренние отвалы. Вскрышной экскаватор грузит пустую породу в бункер отвалообразователя, откуда она поступает на ленту конвейера и сбрасывается ц выработанное пространство. По мере отработки забоя отвалообразователь перемещается вслед за вскрышным экскаватором. Вскрытую часть полезного ископаемого зачищают, а затем извлекают добычным экскаватором.

Практика показывает, что наибольшая эффективность системы достигается при использовании отвалообразователей, работающих в сочетании с роторными экскаваторами показано в таблице 37.

| Показатели | Типы отвалообразователей | ||||||||||

| на рельсовом ходу | на гусеничном ходу | на шагающем ходу | |||||||||

| Теоретическая производительность по разрыхлённой породе, м3/ч ……… Длина отвальной консоли, м ……….. Высота разгрузки от горизонта установки, м ……... Ширина ленты забойного конвейера, мм ……. Скорость движения ленты конвейера, мм ………………… Ширина ленты отвального конвейера, мм ……. Скорость движения ленты отвального конвейера, м/сек …. Общий вес отвалообразователя с противовесом, т ... Установленная мощность, кВт …… Удельное давление на грунт, кВс/см2: при работе ………. при передвижении | ЛО - 1 | ОР - 3 | AS 0/40 16 | AS 0|50 8 | «Коруш» | ARS 0/100 30 | ОШ - 1 | ОШР | ОШ 1500/105 | ОШ 4500/90 | ОШР 4500/180 |

| ------- ------- 2,3 143,5 144,7 2,48 ------- | 42,5 25,9 ------- ------- 2,33 182,7 ------- ------- | 42,5 ------ ------ 3,0 ------ ------ | ------- ------- 8,0 184,6 ------- ------- | ------ ------ ------ ------ ------ ------ ------ | ------- ------- 6,0 1,0 ------- | 3,5 3,3 160-180 0,46 ------ | ------ ------ ------ 4,0 0,34 0,47 | 4,3 4,5 495,4 0,7 1,23 | 3,7 5,0 0,8 1,20 | 5,0 6,0 0,7 1,20 |

При расчете технологических схем с использованием консольных отвалообразователей обычно решают следующие задачи: 1) по заданным параметрам системы разработки, главным из которых является высота вскрышного уступа Н, определяют необходимые рабочие размеры отвалообразователя; 2) по известным рабочим размерам отвалообразователя определяют максимально возможную мощность разрабатываемых вскрышных пород.

В зависимости от наличия и расположения зимних запасов полезного ископаемого различают несколько технологических схем размещения отвалообразователя (к зимним относят запасы полезного ископаемого, необходимые для нормальной работы карьера в зимний период времени при остановке вскрышного комплекса). Взаимосвязь элементов системы разработки с параметрами оборудования в каждой схеме разная.

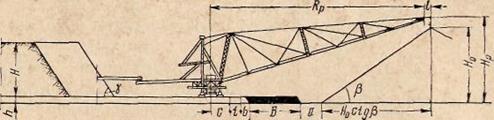

На рис. 185 показана технологическая схема, при которой подготовленные зимние запасы полезного ископаемого расположены под

Рис. 185. Технологическая схема определения консольного отвалообразователя.

отвальной консолью отвалообразователя, а транспортная площадь — на кровле или почве пласта. При решении первой задачи определяют радиус и высоту разгрузки отвалообразователя. Радиус разгрузки отвалообразователя

Rp==c+t + b+B + hctga + a-+ H0ctgβ — I, м, (212)

где с — половина ширины площадки, необходимой для безопасного движения и поворота отвалообразователя, м;

t — ширина транспортной площадки, м; Ъ — безопасное расстояние между верхней бровкой уступа и транспортной площадкой, м;

В — ширина полосы подготовленных зимних запасов полезного ископаемого, м;

h — мощность пласта полезного ископаемого, м;

а — угол откоса добычного уступа, град;

а — безопасное расстояние между нижними бровками отвала и добычного уступа, м;

Н0 — высота отвала, м;

β — угол откоса отвала, град;

I — горизонтальное расстояние свободного перемещения породы от оси разгрузочного барабана отвалообразователя до гребня отвала, м.

Высота разгрузки отвалообразователя

Высота разгрузки отвалообразователя

Нр=Я0-h + 1,5, м, (213)

где 1,5 — минимальное вертикальное расстояние между концом отвальной консоли отвалообразователя

| И |

и гребнем отвала, м.

Высоту отвала Н0 определяют

из условия равенства объемов о вскрышной и отвальных заходок [см. формулу (200)]:

Нo = Нкp + 0,25 Аtgβ м, (214)

| К ев |

где А — ширина заходки по целику, м.

Установленные зависимости позволяют решить, и вторую задачу — определение допустимой высоты вскрышного уступа для разработки заданным отвалообразователем.

Системы разработки с применением транспортно-отвальных м о с т о в применяют при разработке горизонтальных пластов полезного ископаемого мощностью 25—30 м. Мощность покрывающих пород не

должна превышать 50 м. Климатические условия должны быть благоприятными для работы ленточных конвейеров.

Транспортно-отвальный мост

| и |

представляет собой самоходную металлическую конструкцию с ленточными конвейерами, установленную в карьере по нормали к фронту работ и соединяющую вскрышную

| Рч |

и отвальные стороны карьера кратчайшему расстоянию.

С мостом соединяются один или несколько вскрышных многоковшовых экскаваторов, которые во время работы передвигаются вмес-

те с ним со скоростью 4-8 м/мин (по рельсовым путям или на гусеницах) вдоль вскрышных уступов.

Основными рабочими размерами транспортно-отвального моста являются (табл. 38): пролетное строение моста, или расстояние между опорами мостов l, ограничивающее поперечные размеры карьера и, следовательно, определяющие величину вскрытых запасов; длина отвальной консоли l1 и высота отсыпки (расстояние от горизонта установки отвальной опоры моста до нижней части консоли), определяющие размеры отвала и мощность вскрыши, которую можно отрабатывать на мост.

Дата добавления: 2015-07-14; просмотров: 2884;